Neue Zentralschmierung für Windkraftanlagen mit verbesserter Effizienz

Erfolgreiche Zusammenarbeit innerhalb der SKF Gruppe führte zur Entwicklung von effizienteren Pumpenaggregaten für Zentralschmiersysteme in Windkraftanlagen.

Zusammenfassung

SKF hat ein spezielles Pumpenaggregat für Zentralschmiersysteme in Windkraftanlagen entwickelt. Die Hauptkomponenten sind das KFG-Pumpenaggregat, eine elektrische Befüllpumpe und ein Druckschalter.

Weil das neue Pumpenaggregat von oben befüllt werden kann, wird eine Ansammlung von ungenutztem Fett im oberen Teil des Behälters vermieden. Das modulare Pumpenkonzept bietet eine höhere Zuverlässigkeit in einem größeren Temperaturbereich, ermöglicht eine einfache Montage und erlaubt größere Baugrößen als bisher.

Das neue KFG-Pumpenaggregat beinhaltet auch einen gänzlich neuen Fettfolgekolben mit einer speziell entwickelten gedrehten Dichtung. Dieses neue K01-R ECOVAR Dichtungskonzept wurde von SKF Economos Deutschland GmbH gemeinsam mit SKF Lubrication Systems Germany entwickelt.

Eine neu entwickelte portable elektrische Befüllpumpe erleichtert auch Wartungs- und Servicearbeiten wesentlich.

Ansprechpartner Verkauf

Peter Beckenbach, Peter.Beckenbach@skf.com

Die hohen Anforderungen an die Schmierung von Lagern in Windkraftanlagen waren der Auslöser für eine Reihe von Entwicklungen, die die SKF Zentralschmiersysteme noch besser für den Einsatz in Windparks qualifizieren. Das hat bei SKF zur Ausarbeitung eines effektiven Technologiepaketes geführt, das die Lebensdauer und Zuverlässigkeit erhöht.

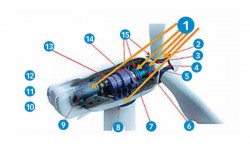

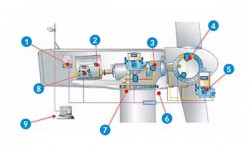

In Windkraftanlagen gibt es eine Reihe von Lagern, die in festgelegten Intervallen zuverlässig geschmiert werden müssen (Bild 1). Um diese Funktion effektiv auszuführen, wird ein automatisches Zentralschmiersystem benötigt (Bild 2). Das Zentralschmiersystem besteht aus einem SKF KFG-Pumpenaggregat, einer elektrischen Befüllpumpe und einem Druckschalter.

Das KFG-Pumpenaggregat

Das KFG-Pumpenaggregat (Bild 4) ist ein wesentlicher Bestandteil des Zentralschmiersystems. Einige Konstruktionsteile des Aggregates wurden speziell optimiert, um den hohen Anforderungen der Windindustrie gerecht zu werden.

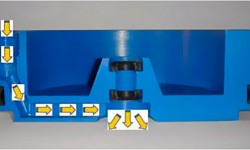

Die wesentlichste Designverbesserung ist die Option, den Behälter des Pumpenaggregates von oben zu befüllen. Das ermöglicht einen kontinuierlichen Fettaustausch nach dem „First In – First Out’’-Prinzip. In früheren schon bewährten KFG-Versionen erfolgte die Befüllung von unten mit dem Ergebnis, dass sich im oberen Bereich des Behälters über lange Zeit ungenutztes Fett ansammeln konnte. Dies wird mit dem neuen System gänzlich vermieden. SKF Lubrication Systems Germany hat dieses von oben befüllbare Design zum Patent angemeldet.

Das innovative Konzept der Befüllung von oben erforderte auch ein neues Design für den Fettfolgekolben (Bild 5) und dies wiederum erforderte ein neues Dichtungskonzept. Der Fettfolgekolben sowie das K01-R ECOVAR Dichtsystem wurden von SKF Economos Deutschland GmbH gemeinsam mit SKF Lubrication Systems Germany entwickelt. Der Kolben wurde dabei so ausgelegt, dass der Schmierstoff über einen speziell gestalteten Verteilerkanal durch den Kolben genau zentrisch in den Fettbehälter geleitet werden kann. Dieses Design und das K01-R ECOVAR Dichtungssystem gewährleisten auch bei extremen Temperaturen einen zuverlässigen Betrieb unter Verwendung unterschiedlichster Fette.

Das neue Schmiersystem ist das Ergebnis eines einzigartigen SKF Programmes „Innovation an einem Tag“, in dem ein Entwurf und die Herstellung von neuen Bauteilen innerhalb eines Tages möglich sind. Somit konnte auch auf technische Herausforderungen während der Versuchsphase schnell und effektiv reagiert werden.

Vorteile des neuen Designs

Das modulare Konzept der neuen KFG-Version ermöglicht auch die einfache Montage des Pumpenaggregates. Ebenso das neue Behälterkonzept, das für eine höhere Zuverlässigkeit auch in extremen Bedingungen sorgt. Zwangsgeführte Förderkolben stellen die Fördermengen auch bei tiefsten Temperaturen und mit kritischen Schmierstoffen sicher. Dies verringert den Wartungsaufwand und erhöht die Zuverlässigkeit.

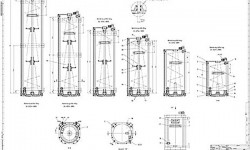

Zur Steigerung der Stabilität des Pumpenaggregates werden Aluminiumprofile eingesetzt, womit problemlos auch größere Baugrößen realisiert werden können. Zur Zeit sind Varianten mit Behältergrößen von 4 bis 15 kg für den rotierenden Einsatz und für den stationären Betrieb sogar bis 20 kg erhältlich (Bild 6).

Nachfrageorientierte Entwicklung

Die Entwicklung des Pumpenaggregates war erforderlich, um die steigenden Anforderungen in der Windindustrie zu erfüllen. Die neue KFG-Version erfüllt auch die Korrosionsschutzanforderungen nach C5M, wie es von den Betreibern von Offshore-Windparks gefordert wird.

Design, Materialkonformität und die Erfüllung aller entsprechenden Standards laut C5M wurde uns mit der Ausstellung des GL Zertifikats “Germanischer Lloyd Certification”, DAA-GL-426-2010 am 14. September 2010 (Bild 7) bestätigt.

Während der Entwicklung des Aggregates wurden zahlreiche Versuche durchgeführt, um die neuen Funktionen zu testen. Verschiedene Fette der NLGI Klassen 1 und 2 wurden im Temperaturbereich von -30°C bis +70°C auf kontinuierliche Förderbarkeit geprüft. Damit konnte sichergestellt werden, dass z. B. die Funktion des Fettfolgekolbens mit der K01-R ECOVAR Dichtungssonderlösung dauerhaft gewährleistet ist, unabhängig davon, ob das Pumpenaggregat rotiert, auf dem Kopf steht oder z. B. waagerecht liegt.

Nachdem verschiedenste Prototypen problemlos funktionierten, wurde die neue KFG-Version auf der Messe HUSUM WindEnergy 2010 erstmalig vorgestellt. Fast zeitgleich wurde die erste Serie mit 40 Pumpen an Sinovel, Chinas größten Windturbinenhersteller, im Rahmen eines Pilotprojektes ausgeliefert.

Als Ergänzung zum KFG-Pumpenaggregat wurde eine elektrische Befüllpumpe entwickelt, die das KFG-Aggregat problemlos und schnell von oben befüllen kann (Bild 8). Die elektrische Befüllpumpe benötigt lediglich einen Stromanschluss, ist mobil und kann von einem Serviceteam einfach von einer Windkraftanlage zur nächsten transportiert werden. Dies bedeutet eine wesentliche Erleichterung bei Service- und Wartungsarbeiten.

Die Entwicklung des neuen KFG-Pumpenaggregates stellt zusammen mit den anderen innovativen WindLub Produkten von SKF einen wichtigen Meilenstein in der Entwicklung von Zentralschmiersystemen für Windkraftanlagen dar.

Erfolgreich umgesetzt wurden spezielle Anforderungen der Windindustrie, wie z. B.:

- Korrosionsschutz C5

- Zulassung für Offshore-Verwendung

- Komfortable Wiederbefüllung durch eine elektrische Befüllpumpe

- Patentierte Befüllung von oben

- Erweiterter Temperaturbereich von -30°C bis +70°C

- Besonders stabile Konstruktion

Fazit

Eine besonders effiziente und erfolgreiche Zusammenarbeit zwischen SKF Sealing Solutions und SKF Lubrication Systems hat zu einem Produkt geführt, das in hervorragender Weise Lager in Windkraftanlagen zuverlässig schmieren kann und damit eine lange Lebensdauer gewährleistet sowie den Wartungsaufwand reduziert.

Wesentliche Verbesserungen des neuen KFG-Pumpenaggregates:

- Befüllung des Schmierstoffbehälters von oben

- Fettfolgekolben mit der K01-R ECOVAR Spezialdichtung sowie integriertem Magnetband und Aufnahme des Befüllschlauches

- Stabile Konstruktion durch Aluminiumprofile ermöglicht größere Behältervolumina

- Neues Behälterkonzept in Verbindung mit Pumpenelementen mit eingehängten Kolben ermöglicht einen Einsatzbereich von -30°C bis +70°C und einer Resistenz bis -40°C

- Spezielle Flansche unterstützen das modulare Konzept und ermöglichen eine einfache Montage des Aggregates

- Der Füllstand des Fettes im Behälter kann über bis zu 3 externe Magnetschalter überwacht werden