Schmierungsoptimierung bei Papiermaschinen

Eine gemeinsame Studie der zu SKF gehörenden Safematic und der Universität für Technologie in Tampere hat eine Lösung hervorgebracht, die den extremen Anforderungen an ein Schmiersystem in der Papierindustrie entspricht

Eine gemeinsame Studie der zu SKF gehörenden Safematic und der Universität für Technologie in Tampere hat eine Lösung hervorgebracht, die den extremen Anforderungen an ein Schmiersystem in der Papierindustrie entspricht

Safematic wurde 1972in Finnland gegründet und hat sich als Spezialist für Schmierung in der Papier- und Zellstoffindustrie einen Namen gemacht. Die Spezialisierung erfolgte in der Automatisierung von Schmierung und der Entwicklung mechanischer Dichtungen. Im August 2006 ging das Schmierungsgeschäft von Safematic an SKF über und ist seitdem, gemeinsam mit VOGEL, ein Teil des Kompetenzbereichs Schmiersysteme.

Gemeinsam bieten VOGEL und Safematic umfassende Schmierungslösungen für alle Industriezweige weltweit.

Safematic bildet als Teil von SKF Finnland, das Kompetenz-Center für Automatisierung von Schmierung in der Zellstoff- und Papierindustrie und ist darüber hinaus verantwortlich für Schmierungslösungen im Bereich der Zementindustrie und des Bergbaus. Das Werk befindet sich in Muurame, ca. 250 km nördlich von Helsinki. Dort kümmern sich 120 Angestellte um Produktion, Engineering und umfassende Kundenbetreuung auf der ganzen Welt.

Da die nordischen Länder bedeutende Zellstoff- und Papierindustrien besitzen, sind Safematic-Produkte speziell auf solche Anwendungen zugeschnitten. Beispielsweise sind in den Nasspartien von Papiermaschinen mehr als 500 Edelstahl-Modularverteiler eingebaut, von denen einige bereits seit über 20 Jahren ihren Dienst tun.

Die größte Herausforderung besteht heute jedoch in der Schmierung moderner Hochgeschwindigkeits-Papiermaschinen.

Schmierung stellt im wörtlichen Sinn die Lebensader heutiger Papierherstellungsprozesse dar. Papiermaschinen verfügen in zunehmendem Maße über Ölumlaufschmiersysteme – sowohl in der Trockenpartie als auch in anderen, mechanisch und thermisch hoch beanspruchten Teilen der Maschine. Nicht nur bei traditionell ölgeschmierten Trockenzylinder-Lagern, sondern bei vielen modernen Papiermaschinen, auch bei Filz- und Papierleitwalzen und Getrieben in Trocken- und Nasspartie, hat die Ölumlaufschmierung Einzug gehalten. Diese Maschinen laufen mit höheren Geschwindigkeiten und bei höheren Temperaturen, was auch die Anforderungen an die Schmierung erhöht.

Dennoch ist der grundsätzliche Aufbau von Schmieranlagen der gleiche geblieben. Während die Filtertechnik in den vergangenen Jahren beachtliche Fortschritte erzielt hat, müssen in anderen Bereichen noch wirkungsvolle technische Lösungen gefunden werden. Dies sind z.B.:

-

Wasser- und Feuchtigkeitsprobleme, verursacht durch höhere Betriebstemperaturen in den Trockenpartien und Ölschmierung in den Sieb- und Pressenpartien moderner Papiermaschinen

-

Größere Turbulenzen, hervorgerufen durch den höheren Ölbedarf der Lager. Dadurch wird das Öl mit mehr Luft vermischt, was sich negativ auf die Schmiereigenschaften auswirkt und die Lebensdauer des Öls verkürzt.

-

Die immer größer werdenden Ölbehälter, die die stetig steigenden Mengen an Schmieröl bevorraten, welche zur effektiven Schmierung und Kühlung nötig sind. Sie bringen höhere Betriebskosten, Umweltprobleme und gestiegene Risiken durch höhere Mengen an brennbaren Flüssigkeiten mit sich.

Vor dem Hintergrund dieser Probleme wurde von Safematic und der Universität für Technologie im finnischen Tampere ein Projekt ins Leben gerufen, das zum Ziel hatte, das Verhalten von Öl in Schmieranlagen näher zu untersuchen. Die Ergebnisse warfen ein ganz neues Licht auf die Öl-Umlaufschmierung – und die aus diesen Erkenntnissen hervorgegangene neue Generation von Schmiersystemen ist mittlerweile schon in weltweit mehr als 100 Anlagen in Betrieb.

Das grundsätzliche Ziel der Studie bestand in der Entwicklung eines Schmiersystems, dass die hauptsächlichen Probleme bestehender Schmieranlagen lösen würde. Besonderes Augenmerk wurde dabei auf folgende Punkte gelegt:

-

Effektiverer Einsatz des Öls

-

Abscheidung von Wasser aus dem Öl

-

Eliminierung von Schaumbildung und Luft

-

Verringerung des Energie- und Kühlwasserbedarfs

Die erste Stufe der Studie bestand in der Analyse der genauen Funktionsweise herkömmlicher Behälter. Aufgrund dieser Erkenntnisse wurde ein Modell entwickelt, das in der Lage sein sollte, Lösungen für die erkannten Problembereiche zu bieten.

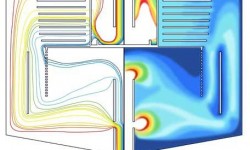

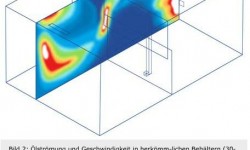

Die Auslegung herkömmlicher Rechteck-Behälter (Bild 2) basierte auf einer 30-minütigen Verweilzeit unter der Annahme, dass sich das Öl gleichmäßig vom Rücklauf zum Ansaugbereich der Pumpen bewegt, wobei die Strömung von im Tank befindlichen Trennplatten bestimmt wird.

Zur Überprüfung dieser Theorie wurde ein Computerprogramm (Fluent 3D) entworfen, das mit Teilchen-Vektoren arbeitet. Überraschenderweise zeigte sich, dass diese Annahme lediglich für 30-50% des Öls zutraf, während der Rest sich entweder nur sehr langsam oder gar nicht bewegte (Bild 2). Das Bild zeigt den Rücklaufanschluss an der linken Seite des Behälters. Rote und weiße Farben zeigen relativ große Ölgeschwindigkeiten in der darunter liegenden Region an. Eine gewisse Menge Öl fließt mit hoher Geschwindigkeit direkt zwischen den Trennplatten hindurch zur Saugseite des Behälters auf der rechten Seite, wo es wieder angesaugt wird.

Im Diagramm wird nur ein Schnitt des Strömungsprofils dargestellt, der die Situation in der Behältermitte zeigt. Parallele Schnitte von Bereichen, die näher an den Außenwänden liegen, würden mehr blaue Regionen zeigen, die stellvertretend für niedrige Geschwindigkeiten stehen. Diese Ergebnisse verdeutlichen eindrucksvoll, dass die Ölausnutzung in herkömmlichen Behältern sehr schlecht ist. Die tatsächliche Verweilzeit beträgt daher nur ca. 5 bis 10 Minuten anstatt, wie angenommen, 30 Minuten.

Viele Probleme mit Wasser im Öl bei Papiermaschinen werden durch Kondensation in den Rückläufen oder undichte Dampfköpfe hervorgerufen. Lagerhersteller empfehlen in der Regel einen maximalen Wasseranteil des Öls von 200 ppm (0,02%). In der Realität wird dieser Wert jedoch oft um ein Mehrfaches überschritten. In Extremfällen kann es sogar zu regelrechten Wassereinbrüchen kommen. Moderne Hochgeschwindigkeits-Maschinen sind besonders anfällig für solche Wasser-Probleme, bedingt durch große Temperaturunterschiede in den Rücklaufleitungen und den Einsatz von Öl-Umlaufschmiersystemen, an Stelle von Fettschmierung, in der Sieb- und Pressenpartie.

Wasser, das in mikroskopisch kleinen Tropfen im Öl verteilt vorliegt, führt zu einer dramatischen Verschlechterung der Schmiereigenschaften. Der Tragfilm, der Lagerring und Wälzkörper voneinander trennt, wird unterbrochen. Je größer die Lagerbelastung, umso zerstörerischer wirkt sich dieser Effekt aus.

Wasser verkürzt auch die Lebensdauer des Öls, indem es die chemischen Eigenschaften von Additiven, wie korrosionshemmende Additive oder EP-Additive, verändert, ein Problem, das sich durch hohe Temperaturen noch verstärkt.

Schaumbildung und Luft im Öl verursachen Schmierprobleme durch Unterbrechung des Tragfilms zwischen Lagerringen und Wälzkörpern und verkürzen dadurch die Lagerlebensdauer. Darüber hinaus führt Luft zu Oxidation, die chemischen und physikalischen Eigenschaften des Öls werden schlechter und die Lebensdauer der Ölfüllung verkürzt sich. Bei Einsatz eines nicht ausreichenden oder verstopften Rücklauffilters kann im Öl enthaltene Luft ebenfalls große Probleme bereiten.

Herkömmliche Pumpenaggregate arbeiten mit einem Druckregelventil, das eine gewisse Übermenge benötigt, um den Systemdruck konstant zu halten. Das bedeutet, dass ca. 15–25% der Pumpenleistung nur zur Aufrechterhaltung des Drucks gebraucht werden. Ein sehr ineffektiver Einsatz von Energie und das 24 Stunden am Tag.

Dazu kommt, dass alle übrigen Systemkomponenten für diese maximale Pumpenleistung ausgelegt sein müssen, z.B. der Kühler, der zur Kühlung von 15–25% mehr Öl immense Mengen von Wasser unnötig aufheizt. Ein weiteres Beispiel für die unnötige Verschwendung von Ressourcen.

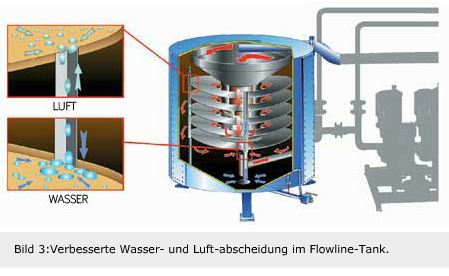

Basierend auf der Analyse der geschilderten Probleme und der Art, wie sie mit dem Aufbau eines herkömmlichen Behälters zusammenhängen, wurde ein neues Konzept entwickelt – bekannt als Flowline-Tank. Das vielleicht am meisten hervorstechende Merkmal des Flowline-Tanks ist die konsequent zirkulare Gestaltung, die die herkömmliche rechteckige Bauweise ersetzt. Das neue Design macht es möglich, dass über 90% des im Behälter befindlichen Öls in Bewegung sind. Dies führt zu einer gewaltigen Steigerung der Abscheideleistung (Bilder 3 und 4).

Das Volumen des gesamten, im Umlauf befindlichen Öls kann um 30–50% reduziert werden, was sich in einer erheblichen Verkleinerung des Behälters und den damit zusammenhängenden Kosten auswirkt. Die Lebensdauer des Öls wird hiervon kaum beeinflusst. In einigen Fällen kann sie im Vergleich zu herkömmlichen Anlagen sogar noch gesteigert werden.

Für spezielle Anwendungen wird ein Rechteckbehälter eingesetzt, der auf einem ähnlichen Prinzip basiert. Das Konzept wurde ursprünglich von VOGEL entwickelt und verwendet ein Paket aus profilierten Blechen, das in den Behälter integriert wird, der sogenannte Plattenabscheider. Durch diese Bauform wird eine gute Wasser- und Luftabscheidung erreicht, was ebenfalls die Reduzierung der Behältervolumina ermöglicht, speziell in großen Öl-Umlaufsystemen mit Pumpenfördermengen von über 900 l/min.

Der Flowline-Tank an der Papiermaschine PM 5 bei UPM Kymmene Oyi in Tervasaari, Finnland, hat bereits im Alltagseinsatz sein Können bewiesen. Heikki Kataja, der für das Werk zuständige Leiter der Mechatronik und Mechanischen Instandhaltung: „Wir haben 1998 auf ein Flowline-Schmiersystem mit dem neuen Tank-Design umgestellt. Unser Maschinenkeller ist ziemlich niedrig und eng. Dadurch war der Wechsel von dem alten 8m³-Behälter zu einem 3m³-Flowline-Tank ein großer Fortschritt, vor allem, wenn man bedenkt, dass die Durchflussmenge die gleiche ist wie bei der alten Anlage. Die Inbetriebnahme ist extrem gut gelaufen und wir hatten bis heute keine nennenswerten Probleme.“

Bei dem neuen Flowline-Tank wurde auch die Wasserabscheidung auf zweierlei Art verbessert (Bild 3). Der Behälter besitzt viele horizontale Zwischenplatten, die ähnlich wirken, wie die Trennwände eines herkömmlichen Behälters, indem sie die Strömung des Rücklauföls auf dem Weg von der Behältermitte zu den Wandungen beeinflussen. Da die Abstände der Platten zueinander sehr klein sind, müssen Wassertropfen nur einige Zentimeter absinken, bis sie auf die nächste Platte treffen, wo sie dann direkt in den zentral angeordneten Ablaufkanal des Behälters geleitet werden.

Das neue Flowline-Design scheidet Wasser sehr viel wirkungsvoller ab als herkömmliche Behälter. Das bedeutet, dass das Öl nur einige wenige Minuten im Behälter verweilen muss, um den größten Teil seines nicht gelösten Wassers abzugeben. Dadurch wird die Effektivität der Wasserabscheidung gesteigert und ein Beitrag dazu geleistet, durch Wasser hervorgerufene Probleme von vornherein zu vermeiden.

Das Wasserabscheidevermögen ist eine weitere Eigenschaft des Flowline-Tanks, die Heikki Kataja von UPM beeindruckt hat. „Unter normalen Betriebsbedingungen ist der Wassergehalt im Öl sehr niedrig – ca. 3,4 bis 0,4% auf der Vaisala-Skala (Öl-Sättigungsgrad). Wenn sich unter extremen Bedingungen Wasser unter das Öl mischt, können wir es problemlos und schnell abscheiden.

Dazu brauchen wir mit dem Flowline-Tank einen Tag, während es uns mit der alten Anlage bis zu einer Woche gekostet hat. Auch die normale Wasserabscheidung ist so effektiv, dass wir unseren externen Separator nur wenige Male einsetzen mussten.“

Das Flowline-Tank-Design bietet noch einen weiteren Vorteil: Während Wassertropfen nach unten abgeschieden werden, bewirken die parallelen Platten auch eine Abscheidung von Luftblasen, welche nach oben abgeleitet werden. Der Weg, auf dem sich Wassertropfen und Luftblasen durch den Behälter bewegen, ist in Bild 3 dargestellt.

Der Energiebedarf der Druckölstation kann durch den Einsatz von Systemkomponenten mit höherem Wirkungsgrad reduziert werden, wie z.B. Schraubenspindelpumpen und Plattenwärmetauscher anstelle von Zahnradpumpen und Rohrbündelwärmetauschern. Die größte Ersparnis wird allerdings durch das Wegfallen überflüssiger Pumpenleistung erzielt.

Wenn der Systemdruck über die Drehzahl der Pumpen geregelt wird (mit Frequenzumrichtern), können die Pumpenaggregate mit optimalem Energieverbrauch arbeiten. Sie fördern dabei genau die benötigte Ölmenge und es braucht kein Überschuss abgesteuert zu werden.

Das Flowline-System trägt auch dazu bei, die Lebensdauer des Öls zu verlängern und das war ein weiterer bedeutender Aspekt bei der Installation der Anlage in Tervasaari. Heikki Kataja bescheinigt dem Öl bezüglich des Wassergehalts einen guten Zustand und bestätigt, dass dies dazu beigetragen hat, die Maschine auf ein verlängertes Ölwechselintervall von 5 bis 10 Jahren zu bringen. Die Lebensdauer der Lager und die Maschinenverfügbarkeit sind ebenfalls deutlich gestiegen. Diese wirtschaftlichen Vorteile waren Anlass genug für das Werk Tervasaari, in einen weiteren Flowline-Tank für die Pressenpartie der Papiermaschine PM 6 zu investieren.

Öl-Umlaufschmieranlagen wurden traditionell durch eine Mischung aus visueller Überwachung und durch Alarme ausgelöste, manuelle und automatische Prozesse gesteuert. Mit zunehmender Größe der Systeme gestaltete sich diese Aufgabe jedoch immer schwieriger.

In der Folge wurde eine Reihe von zusätzlichen Steuerungskomponenten entwickelt (Bild 5). Da es sich dabei um unabhängige Systeme handelt, können sie bei Umbau eines Schmiersystems an jeder beliebigen Papiermaschine nachgerüstet werden. Für den Einsatz zusammen mit dem Flowline-Tank sind sie perfekt geeignet und bei Anbindung an das Steuerungssystem der Papiermaschine bieten sie eine umfassende Funktionalität, z.B.:

-

Steuerung und Überwachung des Systemdrucks

-

Steuerung und Überwachung der Systemtemperatur

-

Filter-Überwachung

-

Füllstands-Überwachung

-

Öl-Durchflusskontrolle an einzelnen Schmierstellen

-

Temperatur-Überwachung in verschiedenen Bereichen der Maschine

Ein herausragendes Merkmal der Flowline-Steuerung ist die moderne Display-Technik, die Instandhaltungs-Ingenieuren Steuerungs- und Überwachungsmöglichkeiten bietet, die in dieser Vielfalt sonst nur im Prozessleitsystem der Papiermaschine zu finden sind.

Dadurch können sich anbahnende Fehlfunktionen schnell und effizient festgestellt und Vorsorgemaßnahmen ergriffen werden.

Ein Flowline-Steuerungssystem erlaubt den vollautomatischen Start des Öl-Umlaufschmiersystems. Dadurch werden visuelle Überwachung und manuelle Einstellungsmaßnahmen, die normalerweise zum Kaltstart eines Schmiersystems gehören (speziell bei größeren Anlagen) vermieden. Lagerüberläufe durch kaltes, hochviskoses Schmieröl gehören der Vergangenheit an.

Die Einbindung automatischer Warmfahr-Ventile in das Flowline-System ermöglicht einen schrittweisen Ablauf der Anfahrprozedur.