Spurkranzschmierung für Schienenfahrzeuge

Der Bereich Willy Vogel AG von SKF bietet Spurkranz-Schmiersystemlösungen zur Verringerung der Reibung von Eisenbahnrädern. Reibung ist besonders kritisch bei der Kurvenfahrt, bei der die Reibung zwischen den Spurkränzen und der Schieneninnenseite auftritt

Der Bereich Willy Vogel AG von SKF bietet Spurkranz-Schmiersystemlösungen zur Verringerung der Reibung von Eisenbahnrädern. Reibung ist besonders kritisch bei der Kurvenfahrt, bei der die Reibung zwischen den Spurkränzen und der Schieneninnenseite auftritt

Die Schienenfahrzeugindustriegerät stärker ins Blickfeld und gewinnt weltweit an Bedeutung.

SKF hat für die Eisenbahnindustrie eine Reihe von Lösungen. Sie schließen beispielsweise vorgeschmierte und abgedichtete Lagereinheiten mit Sensoren ein, Radsatzlagerlösungen bestehend aus Radsatzlagergehäusen und Lagern, Fahrmotorlagerlösungen, Schmiersysteme, Hochleistungsgleitlager und Lagerservicelösungen.

Bedeutende Beiträge zur Nachhaltigkeit sind die Spurkranz- und Schienenkopf-Schmiersysteme für Schienenfahrzeuge von Vogel. Für den Verschleiß an Rad und Schiene ist die Reibung in der Berührungsfläche zwischen den Spurkränzen der Schienenfahrzeuge und den Schienen verantwortlich. Die Wartungsintervalle von Fahrzeug und Schiene werden stark durch diesen Verschleißprozess bestimmt und beeinflussen beträchtlich die Lebenszykluskosten des Gesamtfahrzeugs und der Schiene. Durch die Verringerung der Reibung in diesen Berührungsflächen können erhebliche Energieeinsparungen erzielt werden. Die Reibung muss gesamtheitlich betrachtet werden, da sie an allen Spurkranzberührungszonen eines Zuges auftritt, bei jeder Fahrt und an jedem Tag. Ein weiteres Umweltthema ist die Lärmverminderung. Der Verschleißprozess geht häu mit einem quietschenden Geräusch einher, das nicht akzeptiert werden kann, besonders in Wohngegenden nahe den Bahnlinien. Darüber hinaus nimmt auch die Entgleisungsgefahr zu, wenn Spurkränze ungeschmiert bleiben.

Der selektive Einsatz von Schmierstoff an den Spurkranzflächen bei Schienenfahrzeugen trägt nicht nur zu den Reibungseigenschaften dieser Räder bei, sondern auch von allen nachfolgenden Rädern wie beispielsweise Reisezug- oder Güterfahrzeugen.

Der auf die Spurkränze des in Fahrtrichtung ersten Radsatzes gesprühte Schmierstoff wird auf die Schienenstirnseite übertragen und schmiert so die folgenden Spurkränze. Optimal konurierte Spurkranz-Schmiersysteme können bis zu 250 Achsen versorgen. Eine große Anzahl Triebköpfe mit Spurkranzschmierung kann die erforderliche Schmierung für das gesamte Eisenbahnnetz liefern. Dies ist die Ausgangsbasis, auf der die Spurkranz-Schmiersysteme die gewünschte Wirkung erzielen können.

Die Gebrauchsdauer der Radsätze und Schienen kann unter Anwendung geeigneter Schmierlösungen beträchtlich verlängert werden. Wartungsintervalle von mehr als 500.000 km, bevor die Radsätze nachgeschliffen oder -gedreht werden müssen, sind keine Seltenheit mehr. Dank ihrer hohen Zuverlässigkeit, zusammen mit signifikanten technischen Entwicklungen in Steuer- und Überwachungstechniken, können Spurkranz-Schmiersysteme von Vogel für jeden Typ angetriebener Schienenfahrzeuge angepasst werden. Vogel hat eine Reihe Spurkranz-Schmiersysteme entwickelt, die auf kundenspezifische Anforderungen zugeschnitten sind.

Die Hauptvorteile der Spurkranzschmierung:

- Merkliche Verringerung der Ausfallzeiten und größere Betriebssicherheit und Einsatzbereitschaft

-

Weniger Verschleiß, signifikante Verlängerung der Intervalle für Instandsetzung und Austausch der Radsätze und Schienen

-

Erhöhte Sicherheit aufgrund verringerter Entgleisungsgefahr, verursacht durch beispielsweise „aufklettern“ auf der Schiene

-

Geringere Geräuschemissionen

-

Verringerung der schädlichen Einflüsse auf die Umwelt durch Verwendung von biologisch schnell abbaubaren Fetten

-

Dokumentiertes Qualitätssystem, wie Deutsche Bahn AG Zertifikat Q1

-

Steuerung des Spurkranz-Schmiersystems mit Hilfe der Kurvensensortechnik

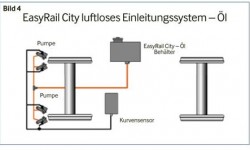

Einleitungssysteme EasyRail Compact Einleitungssystem

Bei einem Einleitungssystem wird der Schmierstoff bereits in der Kolbenpumpe dosiert. Der Schmierstoff wird mit Druckluft über ein Verteilungssystem zu den Sprühdüsen gefördert. Von dort aus wird er auf den Spurkranz gesprüht. Es wird also nur eine Leitung installiert, die sowohl den Schmierstoff als auch die Druckluft gleichzeitig transportiert. Dies ist eine einfache Anordnung, die weniger Einbauzeit und Kosten bedeutet. In vielen Fällen ist es möglich, das Spurkranz-Schmiersystem an Niederflurfahrzeugen einzubauen, ohne dass die Verkleidungen abgenommen werden müssen.

Das EasyRail Compact System (Bild 3) besteht aus einer Kolbenpumpe mit einem Behälter, einem Mengenverteiler und den zugehörigen Sprühdüsen zum Auftragen des Schmierstoffs auf den Spurkranz. Es wurde alles in der aus Kolbenpumpe und Behälter bestehenden Einheit zusammengebracht. Das bedeutet, die Komponenten sind gut erreichbar und können leicht gewartet oder ausgetauscht werden. Außerdem besitzen weder der Mengenverteiler noch die Sprühdüsen bewegliche Teile, wodurch Wartungszeit und Kosten stark reduziert werden. Das Luft-/ Schmierstoffgemisch wird in dem Mengenverteiler in gleiche Teile aufgeteilt.

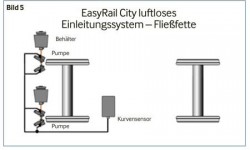

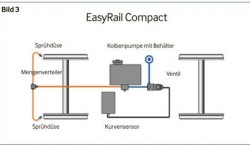

EasyRail City luftloses Einleitungssystem

Das EasyRail City Schmiersystem (Bilder 4 und 5) wird hauptsächlich für S- und U- Bahnen verwendet, wo die Versorgung mit Luft mit viel Aufwand verbunden ist. Das System arbeitet ohne Druckluftversorgungseinheit und verwendet elektromagnetische Pumpen mit integrierter heizbarer Sprühdüse. Der Schmierstoff (Öl oder Fließfett) aus einem maßgeschneiderten Behälter speist die elektromagnetische Pumpe. Die integrierte Sprühdüse dosiert die richtige Schmiermittelmenge für den Spurkranz. Diese Lösung ist eine technische Alternative zur Stickschmierung.

Die Vorteile des luftlosen Einleitungssystems:

-

Kompakte Ausführung

-

Einfacher Aufbau

-

Keine Druckluftversorgungseinheit

-

Einfacher Einbau

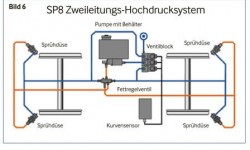

Zweileitungssysteme SP8 Zweileitungs-Hochdrucksystem

Das SP8 Spurkranz-Schmiersystem (Bilder 6 und 9) ist ein Zweileitungs-Hochdrucksystem, das vor allem bei größeren Lokomotiven zum Einsatz kommt. Der größte Abstand zwischen den Radsätzen ist 20 m und die Höchstlänge zwischen Pumpe und Sprühdüsen beträgt 10 m. Die Sprühdüsen liefern Schmierstoff zu den Spurkränzen des führenden Radsatzes. Der Schmierstoff wird vom Spurkranz auf die Schienenstirnseiten übertragen, wo er die Reibung zwischen den folgenden Spurkränzen und Schienenstirnseiten ebenfalls reduziert. Die Pumpe befördert den Schmierstoff zum Fettregelventil. Vom Regelventil wird der Schmierstoff zu den Sprühdüsen der ersten Achse in entsprechender Fahrtrichtung geleitet. Der Schmierstoff wird in den Sprühdüsen in typischen Mengen von 0,03 bis 0,05 cm³/Hub dosiert und mit Druckluft auf die Spurkränze gesprüht, bei einem Systemdruck von maximal 100 Bar. Der hohe Systemdruck erlaubt den Betrieb selbst bei extremen Bedingungen, wie niedrigen Temperaturen (bis -40 °C). Das System kann für den Zweirichtungsbetrieb verwendet werden.

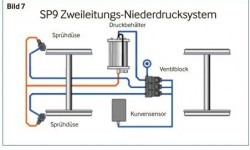

SP9 Zweileitungs-Niederdrucksystem

Das SP9 Spurkranz-Schmiersystem (Bild 7) wird hauptsächlich für Nahverkehrsfahrzeuge und kleinere Lokomotiven bis zu 5 m zwischen dem Behälter und den Sprühdüsen verwendet. Die Sprühdüsen liefern Schmierstoff zu den Spurkränzen des vorderen Radsatzes. Der Schmierstoff wird vom Spurkranz zur Schienenstirnseite

übertragen, wo er die Reibung zwischen den folgenden Spurkränzen und den Schienenstirnseiten ebenfalls reduziert. Die Druckluft für den Druckbehälter wird aktiviert, wenn das Schienenfahrzeug betriebsbereit gemacht wird. Der Schmierstoff wird zu den Sprühdüsen befördert und ist ständig in der Schmierleitung vorhanden. Die Schmiermitteldosierung erfolgt in den Sprühdüsen. Die Sprühdüsen werden über Druckluft betätigt, die Druckluft selbst wird über den Ventilblock gesteuert. Der Fettbehälter wird druckfrei, sobald das Schienenfahrzeug außer Betrieb gesetzt wird.

Die Vorteile des Zweileitungssystems:

-

Kompakte Ausführung

-

Keine separate Fettpumpe

-

Getrennte Zuführung der Verbrauchsmedien

-

Exakte Dosierung der Sprühdüsen

-

Von der Fahrzeuglänge unabhängiges System

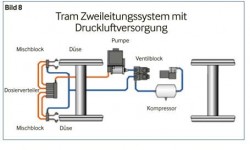

Tram Zweileitungssystem mit Druckluftversorgung

Das Tram System (Bild 8) wurde speziell für Straßenbahnen entwickelt und ist mit Doppeldüsen für jedes Rad ausgestattet. Ein bordeigener maßgeschneiderter Kompressor liefert die Druckluft. Der Kompressor läuft mit Gleich- und Wechselstrom. Es besteht die Möglichkeit, die Spurkranzschmierung mit der Schienenkopfschmierung zu kombinieren. Die pneumatisch betriebene Fettpumpe liefert den Schmierstoff zum Dosierverteiler und dem Mischerblock mit den Sprühdüsen.

Die Anwendungsgebiete für dieses Schmiersystem sind Fahrzeuge ohne Druckluftbereitstellung; es wird vorzugsweise an Stadtbahnwagen verwendet oder da, wo eine kombinierte Spurkranz- mit Schienenkopfschmierung möglich ist.

Die Vorteile dieser Ausführung:

-

Druckluftversorgungseinheit

-

Vielseitig leistungsfähig

-

Variable Mengendosierung der Verteilerpumpe

-

Möglichkeit von kombinierter Spurkranz- und Schienenkopfschmierung, dadurch beträchtliche Verringerung der Emission von Quietschgeräuschen

Kurvensensor CS200

Da Gleisbögen Reibung und Verschleiß fördern, hat Vogel ein System entwickelt, das die Schmierung verbessert, wenn ein Zug in eine Kurve fährt. Der CS200 Kurvensensor kann in Verbindung mit allen Spurkranz-Schmiersystemen ein umfassendes Angebot an Funktionen und Kundenvorteilen bringen. Bei der Steuerung der Spurkranz-Schmiersysteme wird es zur Optimierung der gesprühten Schmierstoffmenge verwendet. Die Schmierung erfolgt kurven-, zeit- oder abstandsabhängig über zwei Sprühdüsen.

Die Schmierung wird nach Empfang einer bestimmten Anzahl vorher eingestellter Impulse eingeleitet. Bei kurvenabhängiger Schmierung kann angegeben werden, ob die Schmierung auf beiden Seiten erfolgen soll oder, abhängig von der Fahrtrichtung, nur auf der Seite der entsprechenden Außenkurve. Kurven werden von einem eingebauten Sensor mit einstellbarer Empfindlichkeit erkannt.

Schmierstoffe

Die Qualität des Schmierstoffs hat einen entscheidenden Einfluss auf die Wirksamkeit der angewendeten Schmierung in der Rad-Schiene Berührungsfläche. Schließlich werden dadurch Reibung, Verschleiß und Geräuschpegel bestimmt. In den letzten Jahren wurde versucht, optimale Oberflächengüte und minimalen Verschleiß mit Hilfe von zunehmend höheren Anteilen an Feststoffadditiven zu erzielen.

Ungeachtet der Tatsache, dass ein gewisser Spurkranzverschleiß zum guten Funktionieren der Rad-Schiene Berührungsfläche nötig ist (unerwünschte Durchmesserzunahme des Spurkranzes erhöht ebenfalls die Gefahr einer Entgleisung) sind Feststoffe im Schmierstoff nur dann gut, wenn sie nicht zu verstopften Systemen führen, wodurch die Spurkranz-Schmierungsanlage blockieren kann. Vogel bietet eine Auswahl geeigneter Spurkranzschmierstoffe für alle Arten von Anwendungen.

Die Vogel Spurkranz-Schmiersysteme beruhen auf langer Erfahrung und ausgezeichneten Leistungen. Führende Hersteller von Schienenfahrzeugen wie Alstom, AnsaldoBreda, Bombardier, Siemens und Stadler rüsten die Fahrzeuge für bedeutende Bahnbetreiber mit diesen Systemen aus.