La cantidad justa

La lubricación por cantidades mínimas gana popularidad en los procesos de mecanizado debido a que es sostenible y ecológica, a la vez que incrementa la productividad y reduce los costos de corte.

SKF ha utilizado la lubricación por cantidades mínimas (Minimum Quantity Lubrication, MQL) en sus propios procesos de fabricación y ha desarrollado también una amplia cartera de soluciones MQL en su gama LubriLean. Al mismo tiempo que SKF obtenía unos beneficios significativos con la introducción de MQL, incluidas una reducción drástica del consumo de aceite y una mayor productividad de mecanizado, uno de sus distribuidores en España especializados en lubricación, HRE Hydraulic S.L., encargaba una investigación para cuantificar los ahorros generales obtenidos en el costo total de propiedad. Los ensayos los llevó a cabo Tecnalia, una destacada empresa de investigación y desarrollo radicada en las proximidades de Bilbao, en España.

Parámetros de los ensayos

Los ensayos de I+D se diseñaron para comparar el rendimiento del mecanizado, el efecto de la fuerza de corte de la herramienta, y su desgaste y temperatura en diferentes condiciones de lubricación, así como los costos totales del mecanizado en seco (sin lubricación), del mecanizado húmedo empleando un sistema de enfriamiento, y de la lubricación MQL interna y externa.

Resumen

La lubricación por cantidades mínimas adquiere cada vez más importancia para proporcionar un proceso de mecanizado productivo, rentable y ecológico. A medida que se hace más apremiante reducir los costos de producción, los ensayos muestran que la MQL interna de SKF puede disminuir los costos totales de propiedad hasta la mitad en comparación con los procesos de mecanizado húmedos. Mientras la MQL se va desarrollando en colaboración con socios industriales, los beneficios se extienden globalmente.

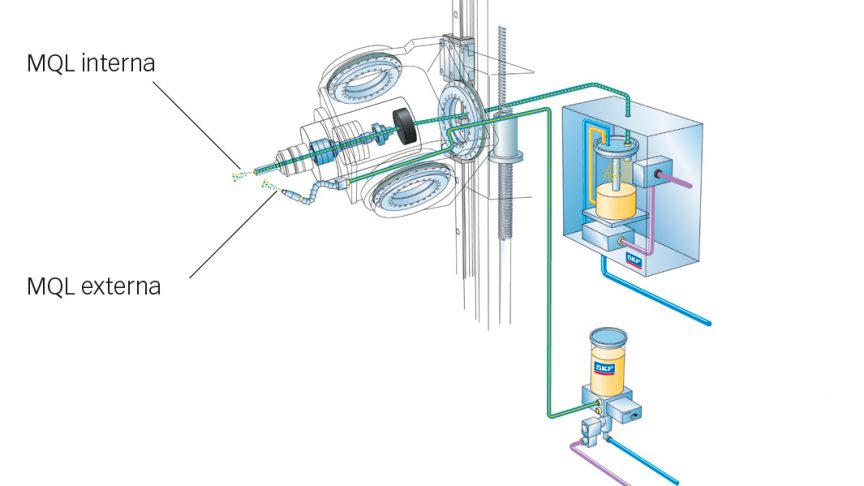

La máquina herramienta elegida como banco de pruebas básico fue el centro de mecanizado IBARMIA ZV 25 (fig. 1). Esta máquina se preparó con un sistema de mecanizado húmedo (sistema de enfriamiento), con mecanizado en seco total y con MQL LubriLean VarioSuper interna y externa de SKF.

El material de ensayo seleccionado fue acero inoxidable dúplex 1.4462 y la pieza de trabajo eran palanquillas de 400 mm x 90 mm. Como herramientas se utilizaron fresas Kendu 3203.57 (Z4) con cuatro estrías para los ensayos con lubricación externa o mecanizado en seco, y el mismo tipo de fresa, pero modificada para canales interiores.

Se seleccionaron dos tipos de lubricante. Para el proceso de humectación, se usó taladrina Houghton HOCUT B-750, que es un aceite soluble con una concentración del 7%, y se alimentó externamente a la máquina herramienta a una presión de 2,3 MPa (23 bar). Para la MQL interna y externa, se empleó LubriOil, un producto de SKF. Los ajustes para el proceso fueron los siguientes:

Parámetros:

Velocidad de giro 2 228 r. p. m.

Velocidad de corte 70 m/min

Avance por filo 0,05 mm/filo

Profundidad de corte 8 mm

Ancho de corte 4 mm

Se repitieron los ensayos para dos herramientas en cada uno de los casos y se midieron los valores del consumo de energía y de la vida útil de la herramienta.

Resultados

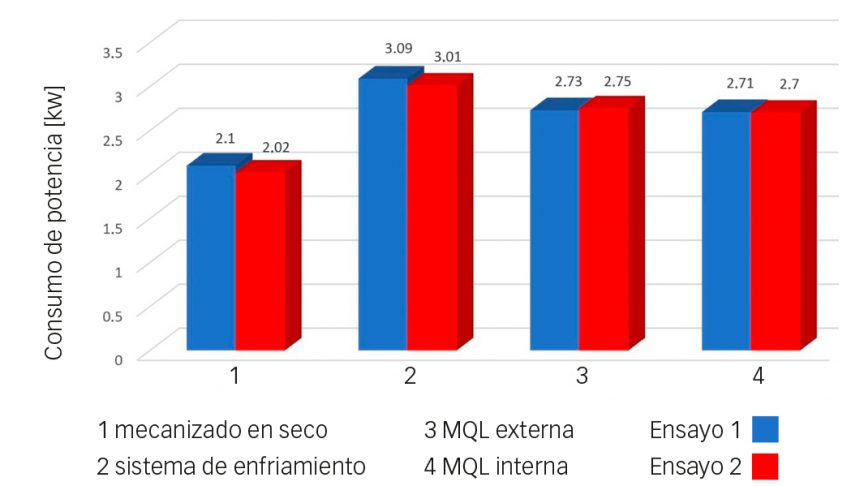

El consumo de energía se midió usando un medidor de potencia y de la calidad eléctrica FlukeView 435, que se conecta a la fuente de energía. Registra la potencia de entrada en la máquina, la potencia consumida en cada fase y la potencia total (fig. 2).

Se efectuó un análisis comparativo de la vida útil de la herramienta aplicando las diferentes técnicas de lubricación. Como criterio de fin de vida útil, en la herramienta se seleccionó la aparición de una falla en el desgaste del labio (desgaste del flanco VB) de menos de 0,3 mm. Las mediciones del valor del desgaste del flanco (VB) se llevaron a cabo en el flanco de la herramienta mediante un microscopio estereoscópico midiendo en el flanco (VB) a intervalos de diez pasadas.

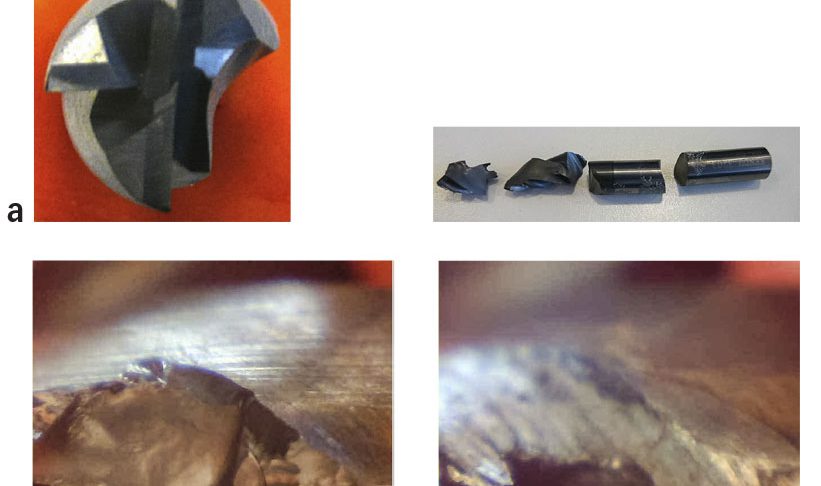

En los ensayos de mecanizado en seco, las herramientas se rompieron al cabo de poco tiempo.

La fig. 3 muestra el estado de las herramientas de corte en los dos ensayos experimentales realizados con taladrina.

En el caso del ensayo 1 (fig. 3a), la imagen de la derecha muestra el estado de la avería de la herramienta después de 36 m longitudinales de virutas mecanizadas. En la imagen de la izquierda, la ruptura de una de las estrías se cree que fue la causa de la completa fractura de la herramienta.

En el caso del ensayo 2 (fig. 3b), las imágenes muestran que la fractura de los bordes ha sido menos drástica. No obstante, el aspecto del desconchado de la punta de la herramienta indica que la lubricación no fue la apropiada durante el corte, lo que crea tensiones locales y la descamación del material del filo de la fresa.

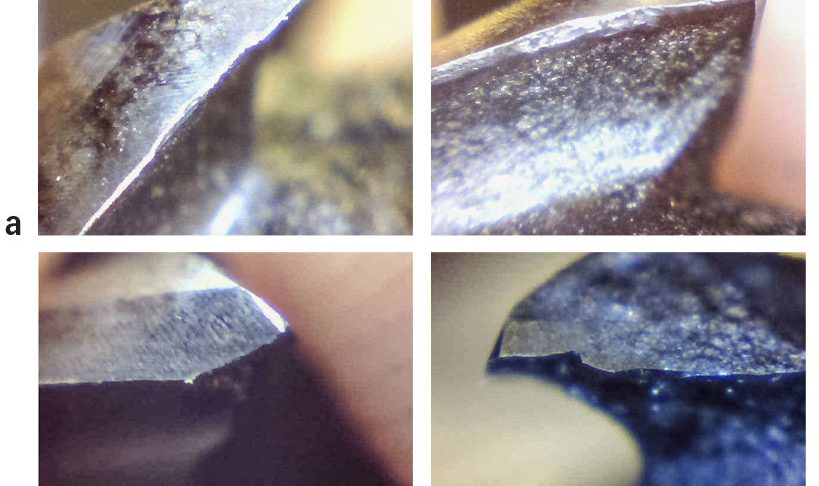

La fig. 4 muestra el estado de las herramientas de corte en los dos ensayos experimentales realizados con MQL externa. En estos ensayos, el filo de la herramienta es más progresivo que en el caso de mecanizado con taladrina.

En el caso del ensayo 1 (fig. 4a), las imágenes muestran desgaste en la cara de desprendimiento de la herramienta.

En el caso del ensayo 2 (fig. 4b), las imágenes muestran que la fresa se rompe en la punta, lo que produce una fractura situada en el extremo del filo.

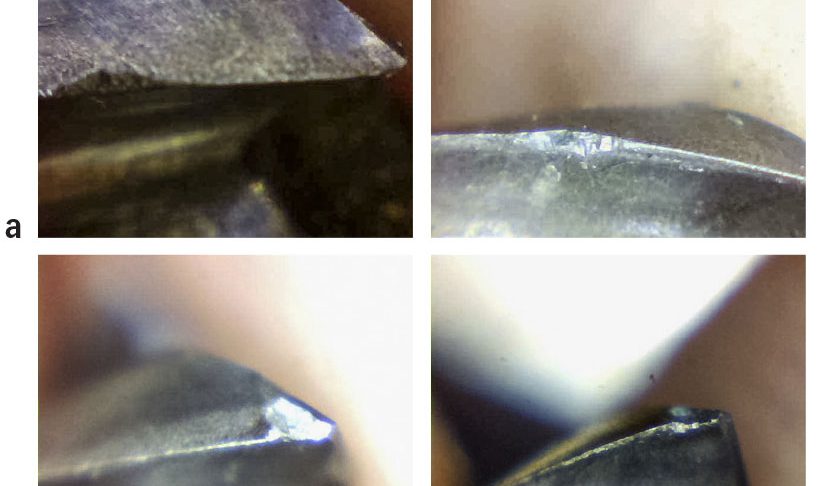

Finalmente, en el caso de ensayos de fresado con MQL interna, los resultados muestran un desgaste más progresivo del filo que al mecanizar con taladrina y al mecanizar con MQL externa, sin fallas de corte en ninguno de los dos ensayos de mecanizado con MQL interna.

En el caso del ensayo 1 (fig. 5a), el filo se desgasta a la altura de la profundidad de pasada.

Por el contrario, en el caso del ensayo 2 (fig. 5b), se produce una microrrotura de la punta de la herramienta.

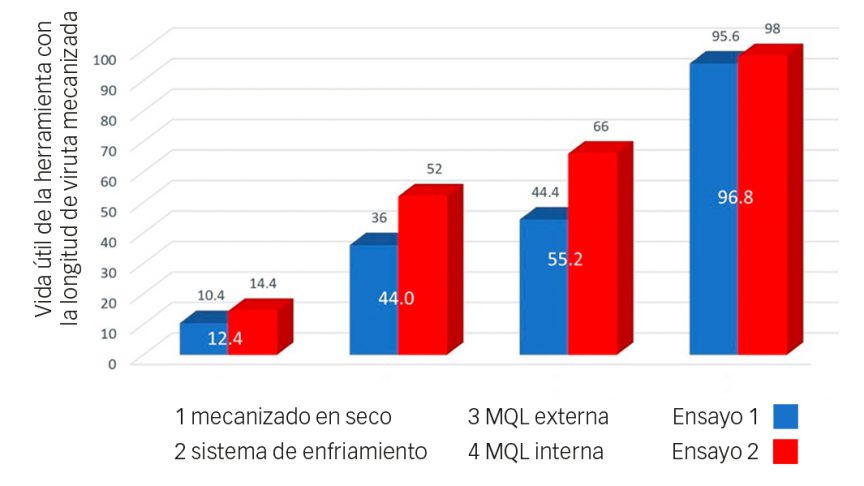

La fig. 6 muestra la longitud de viruta obtenida en cada una de las herramientas de corte probadas de acuerdo con la técnica de lubricación usada. A su vez, se muestra el valor promedio obtenido de cada técnica de lubricación en las diferentes repeticiones.

Conclusiones de los ensayos

Queda demostrado que la vida útil de la herramienta mejora significativamente cuando se usa la técnica de MQL interna, donde la longitud de las virutas mecanizadas es considerablemente superior a la obtenida con las otras dos técnicas de lubricación.

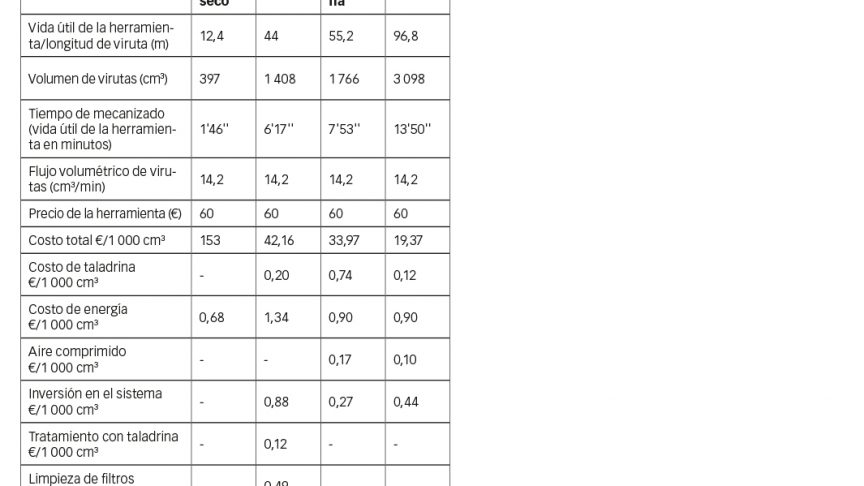

Tras los cálculos de los cuatro métodos, en la tabla 1 se muestra un costo total de operación (calculado para extraer 1 000 cm3 de metal).

Se muestra claramente que el costo total de operación se reduce mediante el uso de LubriLean MQL. Con MQL interna, el costo total es un 54% inferior al del mecanizado húmedo.

La MQL da un paso más

Taladrar agujeros profundos con herramientas de pequeño diámetro es un gran reto para la MQL. No obstante, se trata de un importante proceso de mecanizado. El reto es que, a medida que aumenta la profundidad de taladrado, se incrementa la contrapresión en los conductos de refrigeración. Por lo tanto, la generación de aerosol se hace más dificultosa debido a la pequeña diferencia de presión entre la entrada de aire y la salida de aerosol, lo que incrementa el riesgo de fractura de la herramienta y de desperdicios. Esto puede derivar en costos innecesariamente elevados, especialmente en piezas de trabajo fabricadas con aleaciones de alta calidad.

Los ingenieros de SKF se marcaron el objetivo de mejorar el suministro de aerosol en las tareas de taladrar agujeros profundos con diámetros (D) inferiores a 5 mm y profundidades superiores a 25 x D. Al integrar un sistema de derivación en el DigitalSuper, la diferencia de presión entre la entrada de aire y la salida de aerosol se monitorea constantemente. Cuando la diferencia de presión es inferior al valor requerido, la derivación se activará para aliviar la presión en el conducto, a fin de que el sistema MQL pueda generar aerosol suficiente para atender la lubricación de la punta de una herramienta larga y de diámetro pequeño.

SKF ha sometido su sistema a extensas pruebas para verificar los resultados obtenidos en comparación con la variante de dos conductos de la competencia, que técnicamente es más complicada. Gühring, una empresa especializada en herramientas de precisión, proporcionó instrumentos de medición modernos para dirigir y evaluar los ensayos. Los ensayos de aerosol y cuantitativos se realizaron en un banco de pruebas MQL especial de Gühring, y las características del aerosol se grabaron con una cámara de video.

También se realizaron ensayos con AlSi7Mg, un material de mecanizado muy exigente; un taladro de 4,5 mm de diámetro y una longitud de 200 mm se utilizó para el conducto de refrigeración de 0,6 mm de diámetro. Luego de los análisis en el banco de pruebas, se mecanizó un bloque de AlSi7Mg con una velocidad de corte de 130 m/min y un avance de 0,2 mm/rev. El objetivo era examinar el rendimiento del taladrado y el desgaste en una distancia total de 100 m. La solución de SKF precisaba 18 ml de lubricante por hora. La herramienta todavía se hallaba en excelentes condiciones después de haber taladrado 100 m en total.

Beneficios confirmados

El uso de DigitalSuper con un control de derivación y una presión de entrada de 1 MPa (10 bar) presenta una distribución del aerosol que es más favorable para la estabilidad del proceso de taladrar agujeros profundos que las variantes anteriores y el producto de la competencia. Las grabaciones de video obtenidas manifiestan una descarga fina y uniforme del aerosol en la herramienta, lo que es preciso para un mecanizado de alta calidad (fig. 7). Esto facilita una buena humectación de la zona de mecanizado y, con ello, una mejora en la vida útil de la herramienta y la calidad de la pieza de trabajo.

El futuro de SKF LubriLean

LubriLean ha sido clasificado como un producto SKF BeyondZero desde 2014. Las máquinas herramienta equipadas con un sistema SKF LubriLean se emplean con éxito en fábricas líderes de la industria automotriz y aeroespacial. Hasta ahora la MQL se suministró principalmente a través de fabricantes de equipos originales europeos y estadounidenses. Gracias al éxito de la MQL en un número de aplicaciones cada vez mayor por todo el mundo, los productos LubriLean ahora pueden ampliarse hasta otras industrias y países. Donde haya problemas medioambientales, la MQL puede aplicarse para resolver estos aspectos al mismo tiempo que ofrece un proceso de mecanizado económico y de alta calidad.

La tecnología y las aplicaciones en productos de MQL se están desarrollando rápidamente. Sin embargo, el rendimiento del mecanizado no solo depende del sistema MQL, sino también de la máquina herramienta, la herramienta de corte, el material mecanizado, los parámetros de procesamiento, etc. Todos los factores deben alinearse y optimizarse conjuntamente. Por lo tanto, unas aplicaciones exitosas requieren un fuerte soporte de ingeniería y colaboración con otros socios técnicos. Este es el proceso inicial para la siguiente fase en el desarrollo y crecimiento de la MQL.

¿Qué es la MQL?

La lubricación por cantidades mínimas o MQL se ha desarrollado partiendo del principio de lubricar el filo de la herramienta de corte con la mayor precisión posible y usando tan poco lubricante como precise el proceso de mecanizado. El sistema MQL (fig. 8) utiliza bioaceite para generar aerosol, un tamaño de gotita homogéneo de un nivel de microárea, y luego lo suministra al punto de corte de la herramienta para lubricarla, lubricar la pieza de trabajo y la viruta a través de una boquilla de rociado orientada al punto de corte de la herramienta (MQL externa) o a través del husillo de la máquina herramienta y conductos en la herramienta hasta la punta de esta (MQL interna). El pequeño tamaño de las gotitas evita que la mayoría de ellas se separen del aire por la fuerza centrífuga cuando el aerosol pasa por el husillo giratorio.

En general, la cantidad de lubricante utilizado es inferior a 50 ml/h, según el método de corte, el material que se cortará y los ajustes de la máquina. La baja cantidad de productos lubricantes genera virutas y piezas de trabajo secas. Esto conduce a un considerable ahorro en los costos, puesto que elimina la necesidad de limpiar la pieza de trabajo o las virutas.

Esta tecnología también permite una lubricación confiable de la hoja de la herramienta, incluso con velocidades de giro de más de 20 000 r. p. m.

La MQL se ha aplicado primordialmente a procesos de mecanizado como torneado, fresado, taladrado y conformación. Con la tecnología MQL, una celda de fabricación con un sistema de refrigeración complicado puede suministrarse con una solución de lubricación compacta.

Gama de productos de SKF

SKF ha desarrollado una gama completa de productos y soluciones de MQL que abarcan desde lubricación interna o externa para diámetros de herramienta más pequeños o más grandes, hasta el control automático o manual ajustable con o sin monitoreo automático de la condición del aerosol. La fig. 9 muestra la gama completa de productos.

El producto de MQL más avanzado, la serie DigitalSuper, está equipada con su propio sistema de control y puede obtenerse con los avanzados bus de campo ProfiBus o ProfiNet para centros de mecanizado y de torneado con un solo husillo y husillo doble.

La serie Vario se ha diseñado para lubricación interna y externa, y puede supervisarse mediante un controlador de máquina herramienta. La VarioSuper es apropiada para centros de mecanizado, centros de torneado y máquinas especiales.

La VarioPlus puede ajustarse manualmente y es apropiada para torneado, fresado y taladrado, y puede modernizarse en centros de torneado y mecanizado. Vario es un dispositivo manual que facilita la aplicación en casos generales y especiales (por ejemplo, multihusillos) y la modernización de tornos.

LubriLean Basic y Smart son productos de nivel inicial para lubricación externa con MQL. LubriLean Basic es particularmente apropiado para su uso en una máquina en la que la herramienta tenga que recibir humectación de dos lados (opción para hasta ocho boquillas), como en el fresado. LubriLean Smart es una solución rentable y de fácil instalación. Con su concepción modular, las aplicaciones pueden implementarse con flexibilidad y rentabilidad (p. ej., líneas de transferencia y suministro centralizado de varios puntos de procesamiento).

SKF LubriLean puede prestar servicio a fabricantes de equipos originales y usuarios finales en máquinas herramienta modernizadas o nuevas. En lugar de taladrina a alta presión, los dispositivos SKF LubriLean generan aerosol con un aceite de origen vegetal mediante el efecto Venturi y sin el uso de una bomba. De este modo, se reduce el consumo de energía, es posible una mayor velocidad de corte y una vida útil más prolongada de la herramienta, además de que se evitan derrames en la zona de la máquina herramienta y de que pueden obtenerse piezas de trabajo secas sin necesidad de limpieza ni contaminación.

LubriLean y BeyondZero son marcas registradas del Grupo SKF.