Des monstres de manutention atteignent de nouveaux sommets

Les chariots de manutention d’aujourd’hui cherchent à décrocher la lune. Mélange de puissance et électronique, le nouveau Vector C15 de BT Industries peut soulever une charge d’une tonne jusqu’à 14 mètres.

Résumé

BT Industries a été fondé en 1946 en Suède et est l’un des premiers fournisseurs mondiaux d’engins de manutention et de services auxiliaires. Sa part du marché mondial est de 20 % pour un chiffre d’affaires de 1,4 milliard d’euros.

À l’heure actuelle, le groupe, acheté par Toyota en 1999, emploie 8 300 salariés dans ses 65 filiales mondiales et compte sept sites de production dans quatre pays (Suède, USA, Canada et Italie), ainsi qu’un réseau de sociétés commerciales qui couvre toute la planète. La plupart des chariots vendus font l’objet de contrats de location à long terme incluant l’entretien.

Les chariots élévateurs représentent un marché de croissance. La production de BT est passée de 16 500 chariots en 1997 à près de 40 000 (estimation) en 2005. Le groupe envisage d’augmenter encore sa capacité de production de 50 % d’ici quatre ans.

Au départ, BT fabriquait uniquement des transpalettes manuels, mais le groupe propose aujourd’hui une gamme complète, des transpalettes classiques aux chariots de pointe construits sur mesure. Les clients de BT sont généralement issus des secteurs de la distribution et du commerce de détail.

Les chariots de manutention d’aujourd’hui cherchent à décrocher la lune. Mélange de puissance et électronique, le nouveau Vector C15 de BT Industries peut soulever une charge d’une tonne jusqu’à 14 mètres.

La mondialisation etla spécialisation associées aux nouveaux modèles de logistique et à la hausse de la demande de gadgets ménagers ont rendu la gestion efficace des entrepôts indispensable pour que les fabricants et distributeurs restent compétitifs.

Par conséquent, la demande de chariots et autres équipements de manutention croît plus vite dans le secteur de la distribution que l’économie en général. « Les produits sont transportés en plus petites quantités, mais plus fréquemment, ce qui exige beaucoup du matériel de manutention », explique Håkan Schill, directeur général adjoint approvisionnement chez BT Europe à Mjölby, en Suède.

L’ambition de BT, l’un des premiers fabricants mondiaux d’engins de manutention, est de concevoir des équipements permettant à ses clients d’exploiter le potentiel de rationalisation que représente la logistique moderne tout en atteignant des niveaux inégalés en matière d’ergonomie, d’options informatiques et de rendement énergétique.

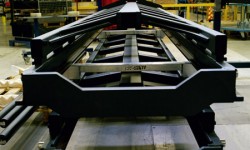

Exemple type de cette politique, le nouveau produit vedette du groupe, le Vector C15, dont le développement a pris deux ans et demi et a coûté plus de quatre millions d’euros. Avec un nom pareil, il aurait facilement sa place sur le plateau d’un des films de Star Wars. Ses brillantes couleurs orange et noire dissimulent une forte capacité informatique et « musculaire ». Capable de soulever 1,5 tonne jusqu’à 10 mètres ou une tonne jusqu’à 14,3 mètres tout en circulant dans des allées très étroites, le nouveau modèle fait atteindre de nouveaux sommets aux chariots de manutention.

Le C15 est un chariot combi, ce qui signifie qu’il est conçu pour porter des palettes mais aussi pour préparer des commandes. Son système de levée permet à la fourche de soulever des charges, mais aussi à la cabine de l’opérateur de s’élever. Il est doté d’un mât auxiliaire pour mieux positionner ou retirer les articles sur les rayonnages. Étant donné que l’opérateur passe la majeure partie de son temps de travail dans la cabine, BT s’est efforcé de donner au chariot une conduite confortable et sûre. « Le C15 n’est pas seulement le chariot le plus intelligent que nous ayons construit à ce jour, nous avons aussi beaucoup travaillé pour qu’il soit un vrai bonheur à conduire et confortable pour le cariste », souligne Daniel Nåbo, responsable de l’ergonomie du C15.

« Pour qu’il soit facile à manier, continue Andrew Corke, directeur produit, nous avons doté d’un mât auxiliaire pour augmenter la souplesse et la rapidité des opérations par rapport aux autres chariots. Le châssis articulé apporte une excellente stabilité et réduit au minimum l’espace nécessaire au déplacement dans les allées. »

Il est vrai que les entrepôts modernes ne laissent pas une grande marge de manœuvre. Il n’est pas rare d’y voir 60 allées extrêmement étroites où les blocs s’élèvent jusqu’à 15 mètres. Manœuvrer un Vector C15, qui pèse 10 tonnes quand il porte sa charge maximale, dans un cadre aussi étriqué reste une expérience facile et sûre grâce au système de guidage intégré qui réagit à des rails ou à un fil aménagés dans le sol de chaque allée. En outre, lorsqu’il quitte une allée étroite, le cariste peut utiliser un petit volant pour contrôler le châssis articulé (et non les roues).

Le fonctionnement de ce volant, qui ajoute au confort de manœuvre, repose sur des roulements instrumentés SKF spécialement développés pour le C15 (voir encadré). Ces roulements fonctionnent par l’intermédiaire d’impulsions électriques générées par le mouvement du volant qui contrôle le châssis articulé via des cylindres hydrauliques.

Autre dispositif de sécurité, un système intégré qui mesure automatiquement et continuellement la charge. Le système Optipace de BT adapte la vitesse du chariot et de la fourche en fonction du poids du chargement et de sa hauteur, explique Andrew Corke. « Ce système équipe tous nos modèles pour allées très étroites pour qu’ils évoluent en toute sécurité et restent performants à tous moments. »

BT propose un logicielde simulation du stock qui aide les clients à optimiser la taille de leur parc de chariots et la durée d’utilisation de chaque engin. Pour que le chariot et le cariste tirent le meilleur parti du système de gestion de l’entrepôt, la cabine du C15 est équipée d’un ordinateur. L’information relative à l’itinéraire idéal pour préparer une commande, les données sur le chargement en cours et l’état du stock apparaissent sur un écran en couleur. On peut utiliser sur le PC toutes les applications et interfaces Windows à partir du système de l’entreprise via un réseau local sans fil (WLAN).

Andrew Corke en explique les avantages ainsi : « Les commandes sur papier d’hier sont remplacées par des documents informatiques et l’accès électronique à des banques de données intégrées. Le document dit au cariste où aller et quel article choisir, lui permettant de préparer deux ou trois commandes en même temps afin de rentabiliser chaque tournée. »

Deux poignées stables équipées d’un pavé sensible qui réagit à l’humidité de la peau du cariste ont été ajoutées. « Cela évite toute activation manuelle prolongée et susceptible d’entraîner des froissements musculaires, indique Daniel Nåbo. Le chariot ne bougera pas d’un iota dès que les mains du cariste quittent le pavé. »

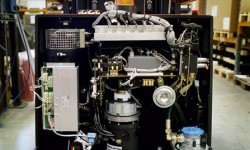

Les caractéristiques d’économie d’énergie du C15 permettent de travailler pendant de longues périodes sans avoir à recharger la batterie. Le système de levée ALV breveté par BT est basé sur l’association de deux technologies qui permettent de faire de notables économies d’énergie par rapport aux chariots conventionnels, affirme Andrew Corke. « On économise 40 à 60 % de l’énergie consommée pour lever une charge en associant le système de levée hydraulique et à gaz comprimé intégré à un système de régénération d’électricité. Deux équipes peuvent travailler sur une seule batterie. En régénérant l’énergie des déplacements et des mouvements de levée, on travaille plus longtemps avec une seule batterie. »

Cette solutionqui équipe uniquement le C15 fait appel à de l’azote comprimé dans un accumulateur hermétique. Lorsque la charge est descendue, l’azote est recomprimé et l’énergie stockée sert à alimenter le mouvement de levée suivant. Selon Andrew Corke, l’énergie ainsi conservée est équivalente au poids d’une grande partie du mât, de la cabine et des fourches. « Ainsi, le moteur de levée sert uniquement à soulever la charge en cours. Les économies de temps et d’énergie sont considérables.

– Le processus de levée est plus rapide et nous pouvons installer un moteur dont la taille est deux fois plus petite que celui des chariots comparables sur le marché. »

Avec le Vector C15 de BT, le travail de manutention semble aussi simple qu’un jeu de Lego, voire presque aussi amusant.

Le systèmede direction AHE-5512 SKF intégré sur le chariot élévateur Vector C15 est muni d’un roulement rigide à billes Explorer 6205 et de deux capteurs. Chacun des capteurs émet deux signaux de sortie de 64 impulsions chacun par tour. Les deux signaux de sortie décalés à 90° permettent de déterminer la direction de la rotation.

Le C15 est également équipé de roulements instrumentés qui guident la hauteur de la tourelle. BT utilise aussi des joints d’étanchéité et des commandes mécatroniques SKF.

Le roulement instrumenté

Une bague d’impulsion magnétique divisée en une série de pôles nord et sud est fixée à la bague intérieure d’un roulement. La bague extérieure intègre un capteur doté de cellules Hall incrustées. Lorsque la bague intérieure tourne, la bague d’impulsion passe devant la bague (extérieure) stationnaire à capteur, générant un champ magnétique à la polarité changeante. Le capteur produit une impulsion dont la fréquence dépend du nombre de changements de polarité par seconde. Via un câble de connexion, le signal est transmis du roulement instrumenté SKF à une unité de traitement électronique, qui évalue le signal et fournit des informations spécifiques à l’application.

Au départ, les roulements instrumentés ont été mis au point pour les systèmes de freinage antiblocage ABS des véhicules routiers où des « roulements intelligents » enregistrent les variations de la vitesse circonférentielle des roues.

La solution SKF : combiner la mécanique et l’électronique

Le système de direction du Vector C15 a été mis au point par BT en coopération avec SKF. Elle comprend des composants mécatroniques touchant aux domaines des roulements et des capteurs car ils associent des roulements rigides à billes polyvalents à des capteurs protégés des interférences extérieures.

Les composants du capteur, le roulement, le palier et la direction sont reliés mécaniquement les uns aux autres, formant un système complet prêt à monter.