Nouveautés pour applications à grande vitesse

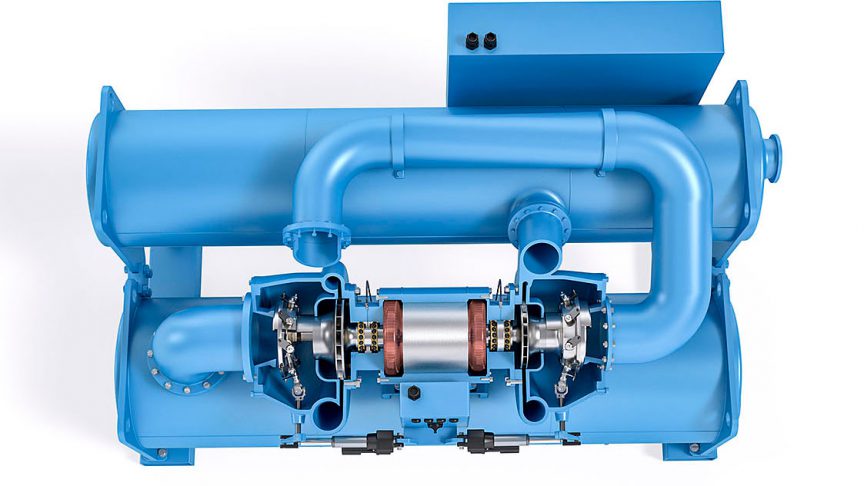

Les roulements à billes à contact oblique à une rangée sont généralement utilisés dans des applications comme les compresseurs à vis, à spirale ou centrifuges (Fig. 1) et les pompes.

La tendance dans le domaine des pompes et compresseurs consiste à accroître la puissance volumique en augmentant la vitesse de rotation. Pour répondre à ce besoin, SKF a mis au point une nouvelle gamme de roulements à billes à contact oblique à une rangée, avec un triple objectif : accroître la vitesse limite de 40 %, réduire les niveaux sonores et augmenter la robustesse du roulement soumis à des conditions sévères de service (charges avec chocs, défaut d’alignement de l’arbre, etc.). Parallèlement à ces améliorations, SKF aide les fabricants à satisfaire les clients qui réclament une fiabilité et une efficacité énergétique encore plus élevées.

Résumé

Dotés d’une nouvelle cage en laiton et d’une géométrie des pistes optimisée, les roulements de la nouvelle gamme de roulements à une rangée de billes SKF Explorer avec contact oblique de 25° peuvent supporter des vitesses nettement supérieures (jusqu’à n×dm = 1 050 000 mm/min) et offrent une plus grande robustesse dans des conditions sévères de service, par rapport aux roulements à une rangée de billes à contact oblique de 40° SKF Explorer.

La nouvelle gamme avec contact oblique de 25° au diamètre d’alésage de 15 à 70 mm dans la série 72 AC et de 17 à 70 mm dans la série 73 AC a été lancée en avril 2017 et est disponible en stock ou sous un court délai.

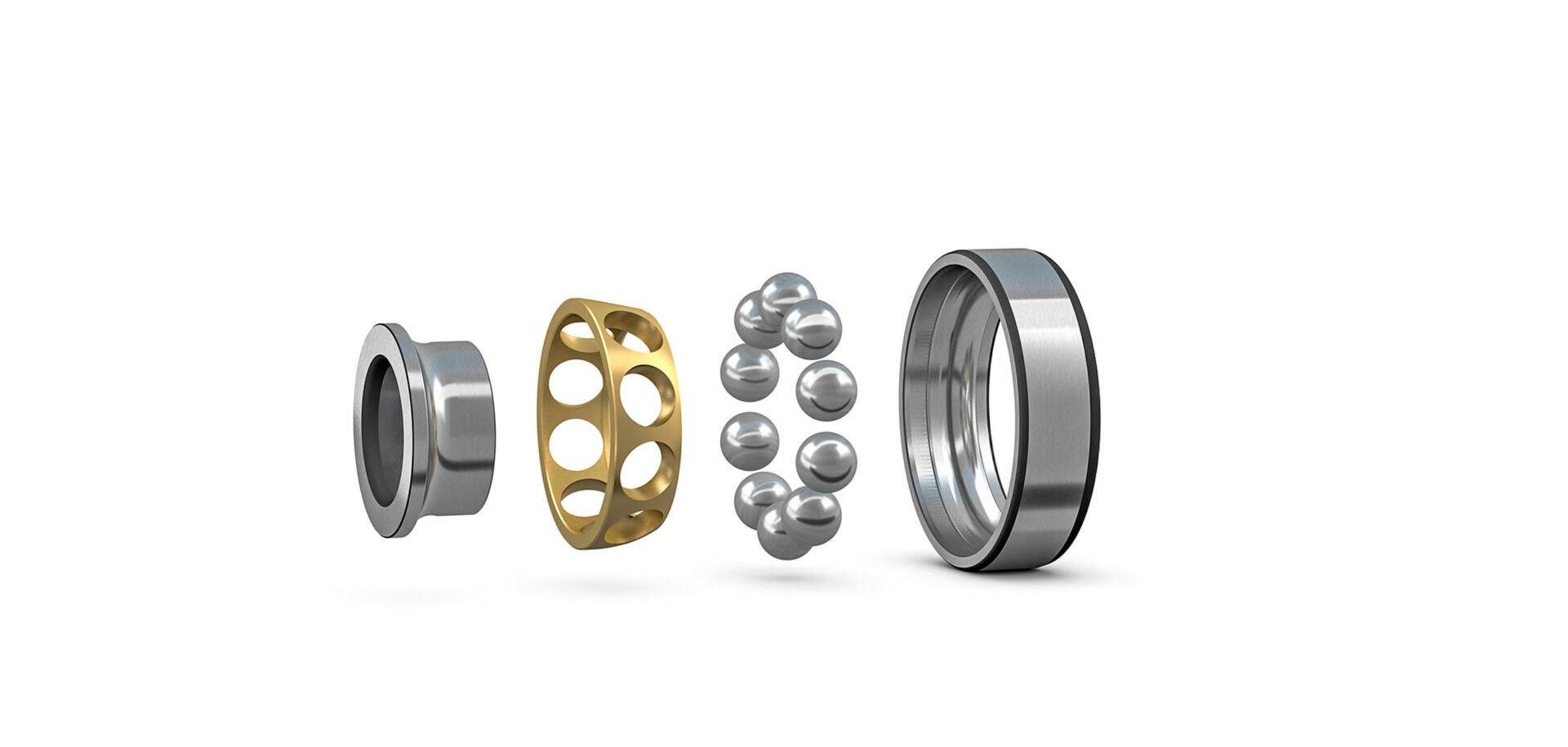

La conception modulaire des roulements à billes à contact oblique à une rangée offre aux clients la possibilité de choisir la cage, la solution d’étanchéité et l’angle de contact les mieux adaptés pour concevoir des compresseurs de nouvelle génération plus fiables et au rendement supérieur pour un coût total de possession réduit du côté de l’utilisateur.

À partir d’un certain nombre d’études de concepts, les caractéristiques suivantes ont été développées et mises en œuvre au sein de la nouvelle gamme de roulements à billes à contact oblique à une rangée SKF Explorer :

- angle de contact de 25° ;

- nouvelle conception de la cage, laiton plus résistant ;

- géométrie des pistes optimisée.

Angle de contact de 25°

L’angle de contact standard pour les roulements à billes à contact oblique à une rangée est de 40°. Dans les applications qui exigent une rigidité axiale élevée, comme les vis d’entraînement des machines-outils, on utilise souvent des roulements à angle de contact oblique supérieur (62° par exemple). En revanche, dans des applications à grande vitesse caractérisées par des charges axiales modérées, un angle de contact plus petit (15° ou 25° par ex.) est privilégié.

L’impact d’angles de contact de 40° et 25° sur les propriétés du roulement est présenté dans le Tableau 1.

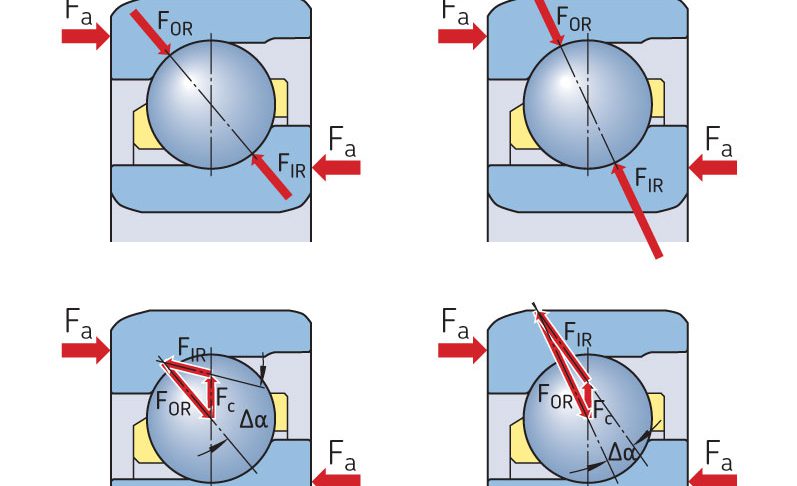

Impact de l’angle de contact sur la cinématique du roulement (Fig. 2).

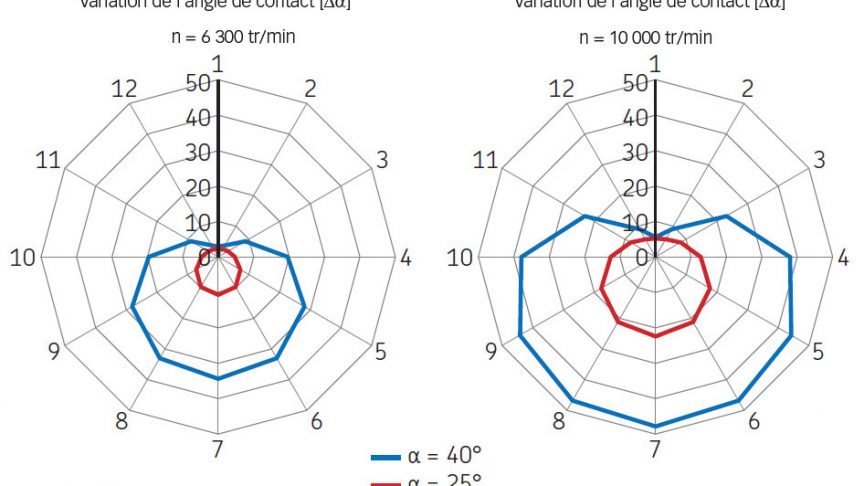

Si un roulement à contact oblique à billes à une rangée est soumis à une charge purement axiale, les forces de contact qui s’exercent entre les billes et les bagues augmentent avec la réduction de l’angle de contact. Lorsque le roulement est en rotation, les forces centrifuges (Fc) induisent des variations de l’angle de contact. Les points de contact entre la bague intérieure et les billes et entre la bague extérieure et les billes se déplacent vers l’extérieur. Il en résulte une variation de l’angle de contact (∆α) et, par conséquent, un glissement entre les billes et les bagues. Lorsque l’on applique une charge axiale identique sur des roulements à billes à contact oblique à une rangée présentant des angles de contact différents, on observe une variation de l’angle de contact nettement plus faible dans les roulements à angle de contact inférieur. La Fig. 3 illustre la variation de l’angle de contact à des vitesses différentes pour un roulement à billes à contact oblique à une rangée de type 7313, ayant un angle de contact de 40° et 25°.

Une variation plus faible de l’angle de contact se traduit non seulement par un glissement inférieur entre billes et bagues, mais aussi par une diminution des forces au niveau des alvéoles de la cage. C’est la raison pour laquelle des roulements à billes à contact oblique de 25° peuvent supporter des vitesses supérieures sans rupture de leur cage.

Conception optimisée de la cage en laiton

Dans les applications à grande vitesse, la cage est un composant du roulement déterminant. C’est la raison pour laquelle une nouvelle cage en laiton a été mise au point pour les roulements à billes à contact oblique de 25°. La nouvelle conception présente les améliorations suivantes :

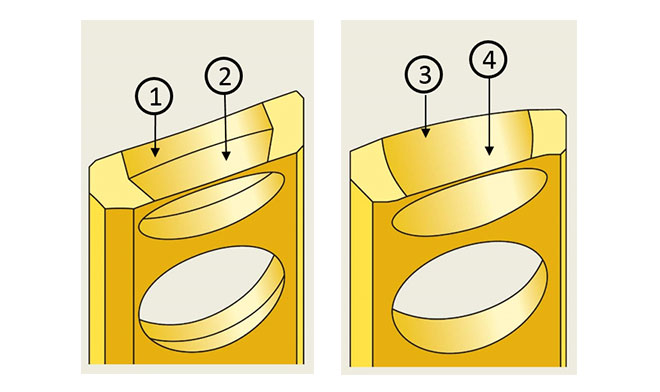

- forme toroïdale des alvéoles de la cage (Fig. 4) ;

- diminution de l’angle de l’axe des alvéoles de la cage ;

- jeu des alvéoles de la cage optimisé ;

- alvéoles de la cage ovales ;

- forme optimisée du contour extérieur ;

- nouveau laiton aux propriétés mécaniques améliorées et à teneur en plomb inférieure.

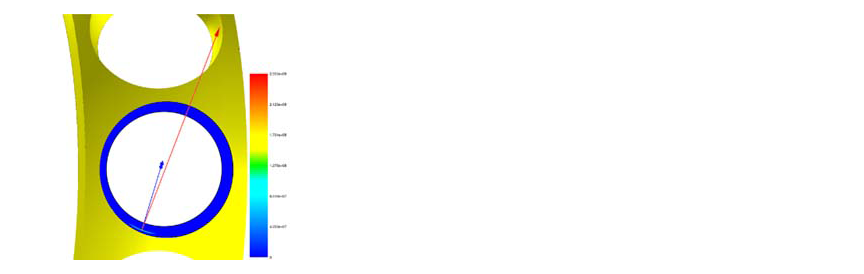

La géométrie des alvéoles de la cage a été définie au moyen d’une analyse par éléments finis. Toutes les simulations ont été effectuées avec BEAST, un logiciel de simulation de roulements de pointe exclusif à SKF. Les forces de contact qui s’exercent entre la cage et les billes ont été analysées pour différentes conditions de service et différentes géométries d’alvéoles (Fig. 5).

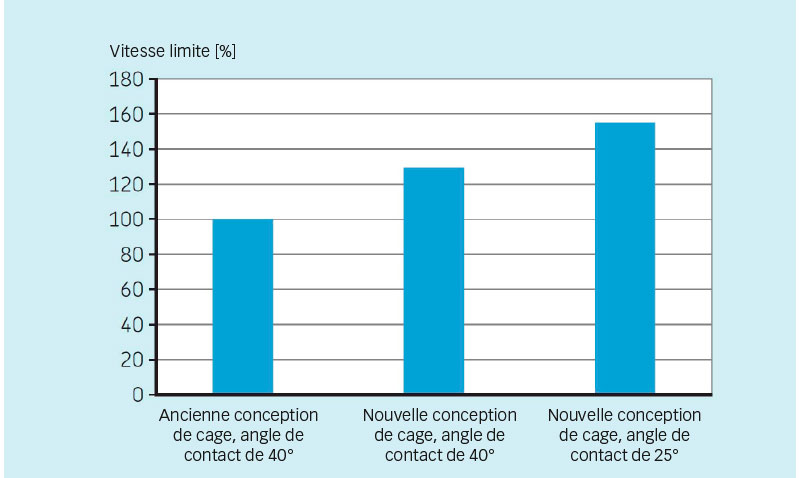

Des analyses par éléments finis ont été réalisées dans le but de comparer différentes variantes de conception. Cependant, pour une vérification complète des nouveaux produits, des tests physiques sont essentiels. Outre des tests de robustesse et de frottement, de nombreux tests à grande vitesse ont été réalisés pour vérifier les performances de la cage. D’après les résultats concluants des tests, la vitesse limite pour la nouvelle cage en laiton est supérieure d’environ 30 % par rapport à l’ancienne conception (Fig. 6).

Le contact bille-cage optimisé (forme toroïdale) se traduit par un comportement thermique plus stable à grande vitesse et améliore la formation du film lubrifiant. En plus de réduire le jeu dans la direction axiale, la nouvelle forme ovale des alvéoles a pour effet de diminuer les niveaux sonore et vibratoire de 15 %.

Coûts relatifs à la cage

La réussite du lancement d’un nouveau produit repose sur deux facteurs : la valeur offerte au client et le coût.

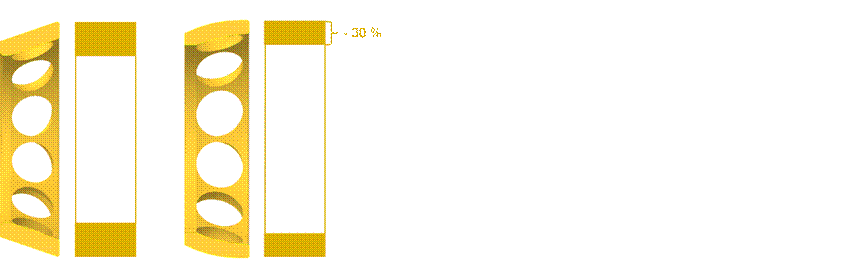

C’est la raison pour laquelle les coûts de la cage ont été particulièrement étudiés tout au long du processus de développement de la nouvelle cage. Des procédés de fabrication flexibles ont permis d’obtenir des géométries plus complexes sans coûts d’usinage supplémentaires. De plus, l’utilisation de tubes de matériau brut de section réduite (Fig. 7) a raccourci les temps d’usinage.

Compte tenu de ses performances supérieures, la cage en laiton optimisée remplacement la cage actuelle pour toute la gamme à contact oblique de 40° des séries 72B(E) et 73 B(E), la désignation du roulement ne changeant pas.

Géométrie des pistes optimisée

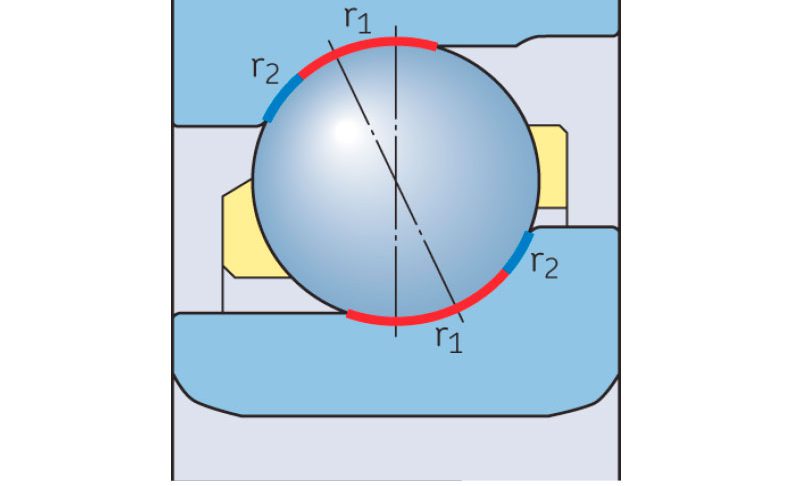

Le profil des pistes des roulements à billes est généralement en arc de cercle. Dans des conditions de service difficiles caractérisées par des charges axiales avec chocs et un défaut d’alignement de l’arbre, il peut arriver que l’ellipse de contact atteigne le bord de l’épaulement (troncature), induisant des pics de contraintes élevés. Ces charges défavorables peuvent être une cause d’endommagement et de défaillances précoces du roulement. Afin de minimiser ce risque, la géométrie des pistes des roulements à angle de contact de 25° a été améliorée par l’ajout d’un deuxième arc de cercle (r2) pour une meilleure osculation (Fig. 8).

Avec la nouvelle géométrie des pistes, le risque de troncature de l’ellipse est nettement réduit. Cette nouvelle géométrie de pistes permet aux roulements à billes à contact oblique à une rangée de supporter des forces axiales jusqu’à environ trois fois supérieures, par rapport à des roulements au rayon des pistes constant, et ce sans troncature de l’ellipse. La pression de contact est légèrement supérieure étant donné que la zone de contact est réduite. Cette augmentation de la pression de contact dépend des charges axiales et radiales qui s’exercent sur le roulement. Elle est toujours inférieure à 1 % dans des conditions d’application habituelles.

SKF Explorer est une marque déposée du Groupe SKF.