Savoir-faire en acier

Qu’ont en commun un pont, une éolienne, un outil électrique, un roulement et une direction à crémaillère ? Réponse : tous peuvent être en acier Ovako.

Résumé

Ovako fabrique des produits longs en acier à destination principalement de segments produits exigeants pour les industries du roulement, de l’automobile, du poids lourd et de l’équipement, essentiellement en Europe.

Son chiffre d’affaires s’est élevé à 1,4 milliard d’euros en 2007. Elle possède 16 sites de production, gère un large réseau de sociétés commerciales sur ses principaux marchés, et emploie au total 4 300 salariés.

Qu’ont en commun un pont, une éolienne, un outil électrique, un roulement et une direction à crémaillère ? Réponse : tous peuvent être en acier Ovako.

Ovakoest l’un des premiers producteurs européens de produits longs en acier (barres, fils, barres calibrées décapées, tubes et bagues). Ces produits qui sont ensuite laminés, étirés, filés ou rectifiés sont indispensables à la quasi-totalité des industries lourdes du monde entier.

Pourtant, c’est l’industrie du roulement qui est l’une des principales clientes d’Ovako. La raison, en plus de la qualité de ses produits, c’est que l’entreprise a appartenu à SKF sous une forme ou une autre entre 1916 et 2006.

Fin 2006, SKF, l’aciériste finlandais Rautaruukki et le groupe industriel finlandais Wärtsilä vendaient les parts qu’ils détenaient dans Ovako à une société appartenant à l’allemand Pampus Industrie Beteiligungen (PIB) et aux néerlandais Hornbergh Holdings et WP de Pundert Ventures.

En août 2007, PIB devenait l’unique propriétaire d’Ovako en rachetant les parts de ses partenaires bataves pour, dit-on, 600 millions d’euros. La holding allemande détient un autre aciériste, Westfälische Drahtindustrie, spécialisé dans les fils d’acier, l’acier à outils et l’acier de construction. ArcelorMittal, le numéro un mondial de la sidérurgie, possède 30 % de ses actions.

Ovako est donc en de bonnes mains. L’entreprise à l’actionnariat compliqué dû à l’acquisition, au fil des années, d’autres aciéries dont Imatra Steel, Fundia, Forsbacka, Boxholm et Alblasserdam, a cédé la place à un consortium spécialisé et orienté vers la production d’acier, qui côtoie l’élite de l’industrie.

Son chiffre d’affairess’élève à environ 1,4 milliard d’euros. Elle détient 16 aciéries, compte neuf bureaux de vente en Europe et en Russie, et emploie au total 4 300 salariés. Sa production annuelle de produits longs spéciaux en acier, destinée à des segments produits exigeants, se monte à environ deux millions de tonnes. Une majorité de ses aciéries sont en Suède et en Finlande, mais elle s’appuie aussi sur des sites de production en France, aux Pays-Bas et en Italie. Son siège est à Stockholm.

Ovako est partagée en quatre divisions : barres, fils, barres calibrées décapées, tubes & bagues. L’une de ses principales aciéries est le site de Hofors, à l’ouest de Gävle sur la côte est, au centre de la Suède. Hofors Bruk, c’est son nom, produit des tubes en acier, des bagues et des barres en acier faiblement allié et en acier au carbone.

Comptant Hoforset la ville voisine de Sandviken, patrie du géant Sandvik (outils de coupe, engins de construction, alliages haute technologie), la région du Gästrikland, aux forêts profondes et collines ondoyantes, est souvent qualifiée de centre de l’industrie lourde en Suède.

Fin 2007, Ovako a annoncé son intention d’investir plus de 55 millions d’euros à Hofors d’ici 2010 pour adjoindre, entre autres, une nouvelle forge, un nouveau dispositif de lavage des gaz et un nouveau laminoir pour bagues. Les installations produisant les tubes laminés à chaud seront également modernisées.

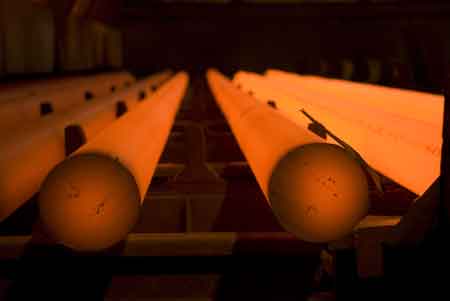

Si la commune de Hofors est relativement petite (10 000 habitants), l’aciérie est aussi grande qu’un campus d’université et emploie 1 400 salariés. Elle transforme chaque année 550 000 tonnes de ferraille en 500 000 tonnes de barres, anneaux et tubes en acier destinés essentiellement à l’industrie automobile et à celle du roulement. Environ 90 % de la matière première est composée de ferraille recyclable suédoise, les 10 % restant sont d’origine diverse. « La sidérurgie en général a une mauvaise image en matière d’environnement, explique Tommy Lindmark, acheteur de matières premières à l’usine de Hofors. Mais vous changerez vite d’avis quand vous saurez le volume de ferraille que l’on recycle. »

En effet, même s’il est difficile d’en déterminer la provenance exacte, les montagnes de ferraille rouillée qui arrivent tous les jours à l’usine semblent constituées de pièces de camions, voitures et trains, composants qui, sinon, n’auraient plus aucune utilité.

Le coursde la ferraille est actuellement de 0,20 euro le kilo. Elle est soigneusement triée pour assurer l’obtention d’un acier de bonne qualité en fin de processus. Généralement, en sidérurgie, plus l’acier est propre au départ, plus la vie de la pièce qui sera fabriquée sera longue. « On fabrique des roulements hautes performances, des pompes à injection de pointe, etc., avec notre acier, indique Leif AG Johansson, responsable du développement à Hofors. Il doit être d’une qualité de premier ordre afin de résister aux pressions, contraintes, fatigues et couples qui se présentent aux fabricants. »

« En contrôlant soigneusement tous les processus de l’usine et en exploitant des technologies de pointe comme le brassage électromagnétique et le dégazage sous vide, on obtient un alliage précis et homogène, un acier de la meilleure qualité et aux meilleures performances possibles. ».

Les capacités des réducteurs : une référence en or

L’un des grands atouts de SKF est sa capacité de collaborer étroitement avec ses clients pour trouver des solutions longue durée en prenant en compte les processus et les systèmes.

Cette approche lui a permis de s’attaquer aux problèmes qui touchaient de plus en plus fréquemment les systèmes d’entraînement et les réducteurs de l’aciérie Ovako de Hofors.

Cette démarche n’a rien de nouveau. Il y a quelques années, SKF a mis au point un prototype de réducteur 18 carats pour aider ses clients fabricants et les utilisateurs à tirer le meilleur parti de leurs réducteurs.

Ce prototype de réducteur sert à tous les stades du cycle de vie du système d’entraînement ou du réducteur : commande, réparation, remise à neuf, modernisation ou fonctionnement normal.

« Pour nous tous, c’est de l’or en barre », estime Hans Kjellberg, responsable de clientèle et de segment pour les pays nordiques chez SKF.

Une histoire de vibrations

Une aciérie est un environnement pour le moins agressif envers les machines. En 2003, la cage à pignons d’un des laminoirs dégrossisseurs de l’usine Ovako de Hofors posait des problèmes de durée de service. Cette pièce répartit le couple entre les cylindres qui transforment les billettes en lourdes barres carrées ou rondes, travail qui exige énormément de couple. « Les pignons cédaient et devaient être remplacés tous les trois ans environ, explique Leif AG Johansson, responsable du développement à l’aciérie. Ils coûtent des centaines de milliers d’euros. »

Après avoir demandé – en vain – à des sous-traitants de régler le problème, Leif AG Johansson a contacté SKF : « Personne n’a étudié la question dans son ensemble, sauf les techniciens de SKF. On ne serait arrivé à rien sans eux. »

« En collaboration avec SKF Engineering Consultancy Services, SKF Région nordique a effectué une analyse des causes de défaillance pendant une période de sept mois, explique Hans Kjellberg, responsable de clientèle et de segment pour les pays nordiques chez SKF. Cette procédure nous a permis de découvrir de très fortes vibrations et accélérations dans tout le système d’entraînement, du moteur électrique aux accouplements en passant par la cage à pignons. Ceci entraînait une fatigue du laminoir, un mauvais engagement des billettes, des coûts excessifs de maintenance des machines auxiliaires. Et cela avait des effets négatifs sur la durée de service des roulements. »

La solution a consisté à modifier et à rénover la majeure partie du système d’entraînement pendant neuf mois, une durée très courte vue la taille et la complexité de l’équipement.

Cette opération a eu l’avantage d’allonger la durée de service de la cage à pignons et des roulements grâce au ralentissement de l’accélération qui est passée de 190 à 30 rad/s² (unité d’accélération). En outre, depuis les travaux, la fiabilité de tous les équipements voisins s’est considérablement améliorée.