Lubrificazione a grasso delle boccole ferroviarie

Le ferrovie sono il mezzo di trasporto riconosciuto come il più sicuro e affidabile. Le boccole sono componenti molto importanti sotto questo aspetto e pertanto il lubrificante vi gioca un ruolo essenziale.

Le ferrovie sono il mezzo di trasporto riconosciuto come il più sicuro e affidabile. Le boccole sono componenti molto importanti sotto questo aspetto e pertanto il lubrificante vi gioca un ruolo essenziale.

Per la lubrificazionedei cuscinetti delle boccole di locomotive, carrozze passeggeri, vagoni merci, unità multiple diesel ed elettriche e di tutti i tipi di treni pendolari, metropolitane e tram, la SKF ha realizzato il grasso LGRT 2, che può essere utilizzato per velocità di 200 km/h – e in alcuni casi ancora superiori – ed è frutto di una lunga esperienza nel settore delle unità cuscinetto per le ferrovie.

La SKF è leader mondiale nel settore ferroviario grazie ai solidi legami con i clienti locali e internazionali e all’innovazione e alle conoscenze tecniche. Il suo esclusivo portafoglio di prodotti, servizi e soluzioni offre ai costruttori e agli operatori di veicoli ferroviari e alle officine di manutenzione affidabilità, sicurezza e minori costi di esercizio. La SKF Maintenance Products propone un assortimento completo di apparecchiature per la manutenzione, quali attrezzature per il montaggio, lo smontaggio e l’allineamento, oltre a strumenti per il condition monitoring e grassi speciali.

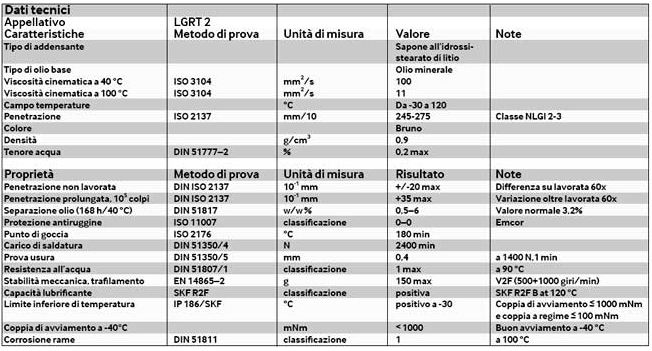

L’SKF LGRT 2 è un grasso di prima qualità che consente di ottenere un’eccellente lubrificazione e di prolungare gli intervalli di rilubrificazione. Esso è costituito da un sapone all’idrossi-stearato di litio, formulato con un olio base minerale altamente raffinato. Additivi appositamente selezionati ne assicurano un’appropriata resistenza all’ossidazione, all’usura e alla corrosione. Il grasso LGRT 2 non contiene ingredienti solidi e presenta una buona resistenza all’acqua. Grazie all’elevata stabilità meccanica offre eccellenti prestazioni e viene prodotto secondo le rigorose specifiche SKF.

In origine il grasso era stato studiato per lubrificare in produzione le unità cuscinetto, quali le CTBU compatte a rulli conici, impiegate da importanti compagnie ferroviarie europee in Austria, Repubblica Ceca, Germania, Italia e Paesi Nordici.

Test rigorosi sono importanti al fine di ottenere affidabilità e buone prestazioni nel lungo termine. Nel formulare le procedure standard di prova per le boccole, i cuscinetti e i grassi per le ferrovie, la SKF ha sempre giocato un ruolo importante e ha dato un grande contributo di conoscenze a molti organismi di standardizzazione. I test più importanti per i grassi ferroviari riguardano parametri qualitativi, la stabilità meccanica e le procedure delle prove di durata al banco e sul campo.

Prove di stabilità

L’apparecchiatura e le procedure di prova SKF V2F erano state in origine studiate per simulare i problemi di stabilità del grasso riscontrati nelle boccole. L’apparecchiatura è costituita da un motore che comanda una boccola che viene colpita da un percussore una volta al secondo. Questa percussione produce un’accelerazione che induce un’instabilità nel grasso. L’apparecchiatura è utilizzata dall’industria ferroviaria e da quella dei lubrificanti per la selezione e il controllo della qualità dei grassi.

Prove di qualità

Il grasso LGRT 2 ha superato il test di velocità di classe “a” della norma europea EN 12081, la quale si riferisce ai grassi lubrificanti delle boccole ferroviarie, definisce i parametri di qualità e comprende le procedure di approvazione, i metodi di controllo qualità e il monitoraggio qualitativo dei grassi per due classi di velocità.

Prove di durata

La norma EN 12082 descrive i principi e i metodi per le prove al banco delle boccole complete di cuscinetti e grasso lubrificante. Essa prescrive i parametri di prova e i requisiti minimi di prestazione delle boccole destinate a operare sulle linee principali. Per i veicoli circolanti su altre reti sono prescritti parametri e requisiti diversi. Vengono anche prescritti i principi base per le prove sul campo. La norma stabilisce i livelli di affidabilità dei prodotti ed è particolarmente importante sia per i costruttori di cuscinetti e di materiale rotabile sia per le compagnie ferroviarie. Essa fornisce particolari sia sui principi, sui metodi e sulle apparecchiature per le prove al banco delle boccole complete sia sui criteri di accettazione e descrive due tipi di prova, al banco e sul campo.

Le prove si riferiscono ai veicoli ferroviari che compiono un’elevata percorrenza annua alle massime velocità e con i carichi per asse più elevati possibile. Per i veicoli delle linee principali con velocità massima di 200 km/h, le prove al banco e sul campo devono essere equivalenti a due anni o a 600.000 km di percorrenza. Oltre tale velocità, la distanza viene portata a un milione di km. Il consiglio di accreditamento olandese Council RvA, che opera nei riguardi dei laboratori di prova, ha conferito al SKF Test Technology Centre di Nieuwegein, in Olanda, il certificato numero L432 di conformità con la norma ISO/IEC 17025. Con il grasso LGRT 2 la SKF ha condotto varie prove per diverse applicazioni ferroviarie e per cuscinetti di varie dimensioni.

Prove di convalida

Il banco prova SKF R3 per i cuscinetti delle ferrovie, che opera in accordo con le prescrizioni della norma EN 12082, si è evoluto grazie alla considerevole esperienza del Gruppo SKF nella valutazione delle prestazioni dei cuscinetti di questo tipo. Il banco è costituito da un albero montato su due cuscinetti di appoggio. I cuscinetti da provare sono montati alle due estremità dell’albero stesso. Le forze radiali e assiali sono impartite da attuatori. Dopo una fase di “rodaggio” con la velocità che aumenta per gradi, il banco esegue una serie di cicli identici alla massima velocità. Normalmente le prove prevedono una rotazione di due ore in ciascun senso, separate da una breve fermata. I ventilatori indirizzati sulle boccole simulano il raffreddamento che si verifica nel funzionamento reale. Le prestazioni vengono verificate misurando la temperatura in almeno tre posizioni. Presso il Railway Test Centre in Olanda la SKF possiede sette banchi prova R3. Altri banchi R3 sono situati in vari centri di sviluppo prodotti.

Con l’ausilio delle prove sopra citate la SKF è stata in grado di documentare le eccezionali prestazioni del grasso LGRT 2. Alle officine di manutenzione questo viene offerto in fusti, insieme a varie attrezzature, in particolare le pompe, che consentono di effettuare il riempimento delle boccole rispettando i criteri di pulizia necessari per ottenere un funzionamento ottimale.