Molto leggero e all’avanguardia

La Sapa è una società svedese specializzata nell’alluminio, un metallo diffusamente impiegato e apparentemente inesauribile.

Sintesi

La Sapa fu fondata nel 1963 a Vetlanda, in Svezia, una città equidistante dalle tre principali città svedesi – Stoccolma, Göteborg e Malmö. La società ha un fatturato di 1.5 miliardi di euro e dà lavoro a 9.000 persone, con impianti di produzione in Svezia, Danimarca, Polonia, Inghilterra, Germania, Olanda, Belgio, Francia, Portogallo, Stati Uniti, Cina, Lituania e Slovacchia.

Le attività comprendono lo sviluppo e la produzione di profilati in alluminio (Sapa Profiles), sistemi in alluminio per l’edilizia (Sapa Building System) e nastri per scambiatori di calore (Sapa Heat Transfer).

Da quando è stata acquistata dal Gruppo norvegese Orkla, nel 2005, la Sapa è un’azienda quotata alla Borsa di Stoccolma.

La Sapa è una società svedese specializzata nell’alluminio, un metallo diffusamente impiegato e apparentemente inesauribile.

La società svedese Saparealizza e vende profilati in alluminio ad alto valore aggiunto, sistemi in alluminio per l’edilizia e nastri per scambiatori di calore, che trovano ampio impiego nell’industria automobilistica, in particolare per la produzione di radiatori e condizionatori.

La Sapa sta ai prodotti in alluminio come la SKF sta ai cuscinetti. Non c’è luogo o applicazione in cui non vengano utilizzati i prodotti della Sapa, esattamente come avviene per quelli SKF.

“Siamo un’azienda che si occupa esclusivamente di alluminio”, dichiara Bengt Gustavsson, ingegnere della manutenzione presso la Sapa Heat Transfer di Finspång, in Svezia, una della tre divisioni che fanno capo al Gruppo Sapa. “L’alluminio è presente dappertutto – nelle automobili, negli edifici, negli imballaggi, sui tetti, nei serramenti, sugli aeroplani, nelle biciclette. Viviamo costantemente circondati dall’alluminio”.

Le tre società del Gruppo Sapa sono la Sapa Profiles, uno dei principali produttori di profilati estrusi in alluminio del mondo, la Sapa Building Systems, uno dei tre maggiori produttori in Europa di sistemi per l’edilizia basati su profilati in alluminio e, infine, la Sapa Heat Transfer, uno dei principali produttori mondiali di nastri in alluminio per scambiatori di calore destinati all’industria automobilistica.

La città di Finspång, dove ha sede lo stabilimento di produzione della Sapa, è un importante centro industriale della Svezia. Situata 30 km a nord ovest di Norrköping, Finspång era già nota alla fine del ‘500 per la produzione di cannoni e si sviluppò ulteriormente come centro metallurgico per varie società, tra cui la DEMAG, l’Alstom Sapa e la SSAB. Ancora oggi, passeggiando per le vie di Finspång, si possono osservare gli antichi opifici e si ha la sensazione di essere tornati all’epoca della rivoluzione industriale.

Fondata nel 1963 a Vetlanda, in Svezia, come Scandinavian Aluminium Profile AB, oggi la società è meglio nota solo come “Sapa”. Nata dall’idea di due imprenditori svedesi, che, avendo visto la tecnica dell’estrusione negli Stati Uniti, decisero di importarla in Svezia. Dal 2005 la società fa parte del Gruppo norvegese Orkla.

I prodotti Sapa sono vendutie commercializzati in tutto il mondo. La società dà lavoro a 9.000 persone in 26 paesi e ha stabilimenti di produzione in 11 paesi europei, oltre che negli Stati Uniti e in Cina.

Gustavsson racconta che i prodotti della Sapa Heat Transfer sono impiegati principalmente in ambito automobilistico, in particolare per evaporatori, condensatori, radiatori, refrigeratori dell’olio, scambiatori di calore e condizionatori. “Attualmente su ogni auto sono montate circa sei o sette di queste apparecchiature e, dato che la nostra quota di mercato in Europa è pari al 30%, ciò significa che un’auto su tre è dotata dei nostri prodotti”.

I prodotti dell’azienda consistono essenzialmente in enormi bobine di nastri di alluminio di differente spessore che vengono tagliate secondo le esigenze del cliente. Ogni anno la Sapa Heat Transfer manda in lavorazione 70.000 tonnellate di alluminio, tre quarti delle quali è interessante sapere che provengono dal riciclaggio.

“Siamo ciò che si potrebbe definire una fonderia secondaria”, spiega Gustavsson. “Compriamo alluminio riciclato e lo facciamo rifondere”.

Per Gustavsson l’alluminio è in assoluto uno dei metalli più ecologicamente sfruttabili: se l’energia necessaria per produrre un chilogrammo di alluminio primario equivale a tre litri di petrolio, per fondere un chilogrammo di alluminio riciclato ne bastano 0,15 litri e la qualità è pari a quella del metallo originario.

Nello stabilimento di Finspång, la Sapa Heat Transfer gestisce un enorme impianto metallurgico e, poiché l’alluminio è un metallo molto più leggero ad esempio del ferro, la Sapa deve adottare tutti i provvedimenti atti a garantire la massima sicurezza dell’impianto stesso, impedendo, tra gli altri, l’ingresso ai visitatori.

“Durante il processo di fusione, la presenza, seppur minima, di umidità può provocare un’esplosione nel momento in cui l’acqua si trasforma in vapore”, spiega Olle Helin, collega di Gustavsson, anch’egli ingegnere della manutenzione. “L’alluminio è molto leggero e quando si trova nell’impianto in forma liquida, il vapore lo può fare esplodere. Per questo motivo preriscaldiamo tutto l’alluminio che utilizziamo, così da eliminare qualsiasi residuo di umidità”.

ALLUMINIO

La crosta terrestre è formata per l’8% da alluminio, uno dei pochi metalli in natura le cui fonti sono considerate inesauribili.

L’alluminio può essere facilmente e ripetutamente riciclato con un minimo consumo di energia e un basso impatto ambientale.

Un prodotto in alluminio può spesso pesare il 50% in meno dello stesso prodotto realizzato in acciaio.

Partnership Sapa–SKF

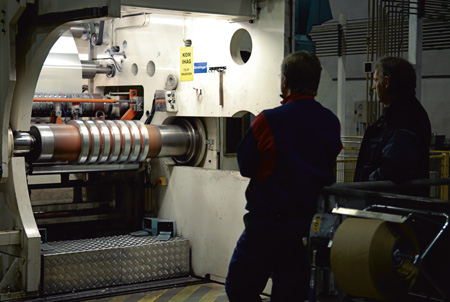

L’attività della Sapa Heat Transfer è incentrata sul taglio di precisione. Nello stabilimento di Finspång ci sono sei taglierine con il compito di ridurre i rotoli di lamiera di alluminio, del peso di 8 tonnellate, in bobine del diametro di 1.800 millimetri, formate da strisce di alluminio tagliate con estrema precisione. Alcuni clienti desiderano nastri larghi appena 12 millimetri.

Nel 2005, una delle taglierine iniziò ad avere problemi di precisione e produsse numerosi scarti.

“Si era verificato un movimento assiale nei cilindri rotanti che aveva prodotto tagli irregolari. Le bobine assumevano talvolta forme del tutto inaccettabili”, racconta Bengt Gustavsson, ingegnere della manutenzione alla Sapa.

Il Business Manager della SKF, Micael Haugland, istituì un gruppo di lavoro formato da personale della SKF e della Sapa, ognuno con un compito specifico. Il progetto seguì un modello in tre fasi, che prevedeva l’analisi delle cause di cedimento, lo studio di fattibilità e l’implementazione.

L’analisi mise in evidenza un percorso sfavorevole della forza assiale, oltre al fatto che i cuscinetti di vincolo non avevano la sufficiente rigidezza in senso assiale.

La SKF propose una soluzione che prevedeva la completa riprogettazione dell’incastellatura di sostegno su cui ruotavano i cilindri e l’installazione di un cuscinetto reggispinta per aumentare la rigidezza del sistema. La Sapa variò così il movimento della forza.

Per migliorare ulteriormente le prestazioni della macchina furono altresì adottati i sistemi SKF per la lubrificazione e per il condition monitoring.

Il Documented Solutions Program della SKF confermò il successo del progetto in termini economici, essendo aumentato l’utilizzo della macchina e ridotti gli scarti. Questo risultato fece acquisire alla SKF due nuovi contratti dalla Sapa Heat Transfer.