Rumorosità e vibrazioni nel servosterzo

Negli autoveicoli la rumorosità generata da alcuni componenti impegna progettisti e costruttori.

Alcuni tipi di rumorosità possono essere segno di situazioni tribologiche irregolari, responsabili di usura prematura e cedimenti per fatica. Di solito, il rumore è prodotto dalla vibrazione di uno o più elementi costitutivi del componente.

Le vibrazioni dovute all’attrito derivano da fenomeni d’instabilità presenti quando due parti strisciano l’una contro l’altra. Affinché avvengano, si deve essere nel caso in cui la forza di attrito dipende dalla velocità relativa delle parti stesse e diminuisce all’aumentare di questa.

Per studiare la rumorosità della guarnizione lato pignone dei dispositivi di servosterzo, i ricercatori hanno elaborato un criterio per prevedere l’insorgere di rumore nel caso dello strisciamento di un particolare di gomma o di plastica sulla superficie di un solido.

Lo studio dei problemi di rumorosità è irto di difficoltà. Una è quella di riprodurla in laboratorio. Un’altra è dovuta al fatto che il rumore ha sempre molte origini ed è mascherato dalle vibrazioni portate o amplificate dalla struttura, come nel caso della pompa e di altri meccanismi del servosterzo, che innescano le stesse frequenze proprie di vibrazione della struttura e quelle del rumore della guarnizione.

La rumorosità degli ingranaggi di sterzo ha un carattere piuttosto elusivo. Essa si verifica solo in un numero limitato di vetture ed è estremamente instabile, in quanto può comparire un giorno sì e uno no. Temperatura e pressione dell’olio dell’impianto idraulico sono tra i fattori responsabili del fenomeno.

Volendolo riprodurre in laboratorio, occorre far corrispondere il rumore a quello reale. A tale scopo lo si registra su strada, determinandone «impronta» e origine. Dopo averlo riprodotto nel modo più fedele possibile e averne identificato le cause più importanti, si possono proporre i provvedimenti per eliminarle.

Osservazioni su strada

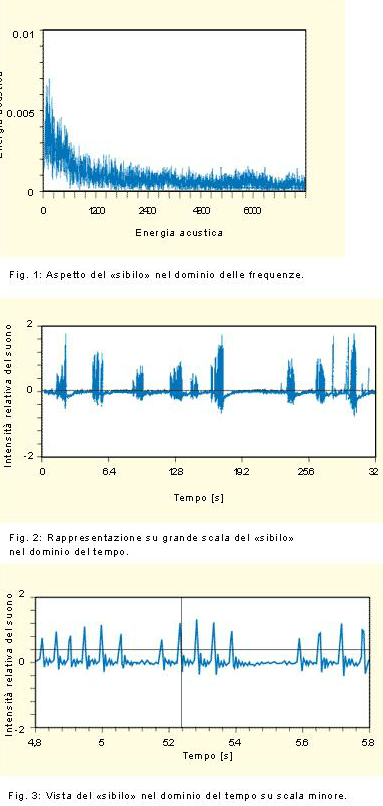

Il rumore degli ingranaggi dello sterzo è stato registrato su strada in diverse condizioni di carico. Si tratta di un caratteristico «sibilo», che inizia a manifestarsi a motore caldo, e si accentua imprimendo un maggiore sforzo al volante. Con un Microlog SKF si è fatta un’analisi delle frequenze (fig. 1). Di solito lo spettro del rumore è uno strumento utilissimo per l’analisi delle oscillazioni armoniche, che compaiono sul grafico come picchi isolati. Anche se un rumore è mascherato da rumori di fondo, questi si possono eliminare dallo spettro confrontando i casi in cui tale rumore c’è e in quelli in cui non c’è. Tuttavia il sibilo è una vibrazione non armonica, il che rende la rappresentazione delle frequenze inutilizzabile.

Il carattere del rumore può essere anche esaminato mediante registrazioni nel tempo. La fig. 2 evidenzia numerosi gruppi compatti di picchi di intensità di suono distribuiti nel tempo. Ciascun gruppo rappresenta il rumore che si verifica in un giro di volante. Gli intervalli fra i gruppi indicano il tempo tra le inversioni di rotazione. Esaminando attentamente i vari gruppi si può scoprire la natura del rumore.

La fig. 3 evidenzia come il «sibilo» sia la conseguenza di una serie di eventi quasi periodici, tipici del funzionamento a «stick-slip». Il gruppo di quadratini inseriti con una periodicità di 0,0507 sec. è quasi coincidente con i singoli picchi. La frequenza stimata degli eventi di stick-slip è di 19,7 Hz. Dal momento che ciascun evento è rappresentato da un picco accentuato nel dominio del tempo, diventa chiaro il motivo per cui il dominio delle frequenze non serve per le analisi. In realtà tutti gli eventi in forma di picco nel dominio del tempo si potrebbero decomporre in un’ampia distribuzione di frequenze. Quelli corrispondenti alle frequenze di risonanza strutturali verrebbero amplificati e gli altri, alla fine, verrebbero probabilmente smorzati. Di conseguenza, l’analisi dello spettro del rumore darebbe solo informazioni circa le frequenze di risonanza e le altre eccitazioni di tipo armonico.

La rappresentazione nel tempo fornisce una «impronta» facilmente riconoscibile del rumore. Se quello riscontrato in un esperimento di simulazione presenta lo stesso (o quasi) andamento temporale, si può supporre che sia lo stesso di quello del veicolo.

Origine del rumore

Per identificare l’origine del rumore, si sono analizzati in laboratorio gli ingranaggi «rumorosi».

Per isolarli dall’ambiente è stata costruita un’apposita camera anecoica. La pompa del servosterzo, che è una delle principali fonti di rumore, è stata tenuta lontano dalla camera e il fluido è stato fatto arrivare tramite un tubo. Per sistemare gli ingranaggi è stato allestito uno speciale banco (fig. 4) su cui si sono variate la velocità di sterzata, la pressione e la temperatura dell’olio, nonché i carichi assiali e laterali sulla cremagliera. Per identificare la fonte del rumore si sono fatte misurazioni di coppia e ovviamente di rumore.

Inizialmente i sospetti si sono concentrati su diversi componenti: la guarnizione lato pignone, quella lato ingresso, le guarnizioni interne ed esterne della cremagliera e quella dello stantuffo, ma alla fine l’attenzione si è concentrata sulle sole guarnizioni della cremagliera e su quella lato pignone. Con analisi su matrice (tabella 1) si sono potute escludere le guarnizioni della cremagliera ed è rimasta la sola guarnizione lato pignone. Le prove di laboratorio hanno confermato l’analogia dell’impronta del rumore con quella delle prove su strada.

Mappatura del rumore

Per studiare il rumore si è costruito un simulatore del pignone. Le guarnizioni da provare sono state installate sia in una speciale camera di acciaio sia su un mandrino verticale. Mentre nella prima sono state sistemate due guarnizioni del lato pignone, sul secondo sono state sistemate una guarnizione del lato ingresso e una del lato pignone. Un albero del diametro di 23,125 mm è stato collegato ad un motore elettrico a velocità variabile tramite un misuratore di coppia e un giunto flessibile, per isolare in tal modo le eventuali vibrazioni provenienti dal motore e dal basamento.

Tra la camera e un riscaldatore è stato fatto circolare olio per mantenere costante la temperatura.

Sono state scelte velocità dell’albero da 1 a 30 giri/min, che sono quelle tipiche dei dispositivi di servosterzo. La pressione dell’olio è stata assicurata da un sistema ad azoto compresso, dotato di valvole e manometro. Per simulare le effettive condizioni di lavoro degli ingranaggi dello sterzo, sulle guarnizioni è stato imposto un carico radiale sospeso di 2,189 N/cm per le mescole di gomma nitrilica (HNBR) e di 2,736 N/cm per quelle di gomma al fluoro (FKM). Le guarnizioni stesse sono state installate con un disallineamento controllato albero-foro di 0,125 mm e un’eccentricità dinamica di 0,125 mm.

Il rumore è stato monitorato sia ad orecchio mediante microfoni sia usando il misuratore di coppia. Poiché in principio era piuttosto difficile riprodurlo, si è seguita una speciale procedura di installazione. Anche le guarnizioni che su strada erano rumorose non denunciavano rumorosità al simulatore fino a che non sono state ripulite chimicamente prima di installarle. Il rumore è risultato quasi sempre presente con temperature dell’olio sui 70 ºC e una pressione di 0,54 MPa – che sono le normali condizioni di lavoro.

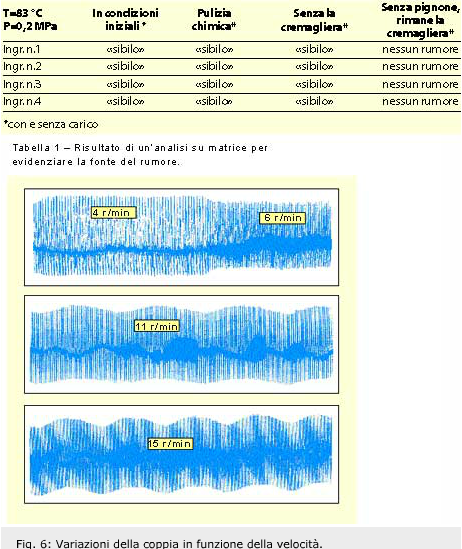

L’impronta del rumore ottenuta dal simulatore è stata confrontata con quella rilevata in pratica per verificarne la corrispondenza. In fig. 6 sono riportate le registrazioni del misuratore di coppia in funzione delle velocità gradualmente crescenti dell’albero. Sui grafici ci sono due gruppi di linee: quelle verticali più lunghe si riferiscono al passaggio dei denti dell’ingranaggio davanti al sensore di prossimità. Il sistema è stato utilizzato per garantire una misurazione precisa della velocità dell’albero e per identificare il momento a cui il rumore inizia e cessa. La seconda linea si riferisce alle misurazioni di coppia e appare sul grafico come una larga fascia. La posizione di tale fascia rispetto al livello zero indica l’entità della coppia.

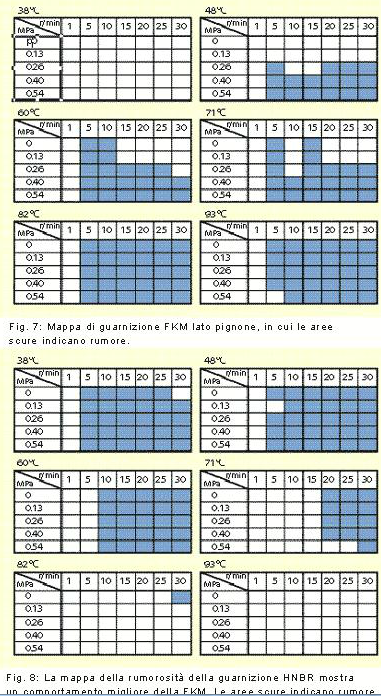

La coppia varia nel tempo in modo quasi periodico, dato che il carico radiale sul labbro cambia in funzione dell’eccentricità dinamica imposta al momento dell’installazione. Il rumore ha potuto essere determinato sia ampliando la fascia sia con mezzi fonici. Nelle applicazioni normali il rumore inizia tra circa 4 e 6 giri/min. A 11 giri/min, diventa irregolare e a 15 giri/min cessa. Un successivo gruppo di prove è stato eseguito su un simulatore con guarnizioni costruite con mescole dei materiali diversi, FKM e HNBR, entro un certo campo di temperature. Le mappe del rumore sono riportate nelle figg. 7 e 8.

Alcune considerazioni

Il rumore è difficile da riprodurre. Nell’applicazione reale inizia a 6 giri/min e cessa a 15 giri/min, mentre nel simulatore è stato rilevato pressoché lungo tutto il campo da 5 a 30 giri/min.

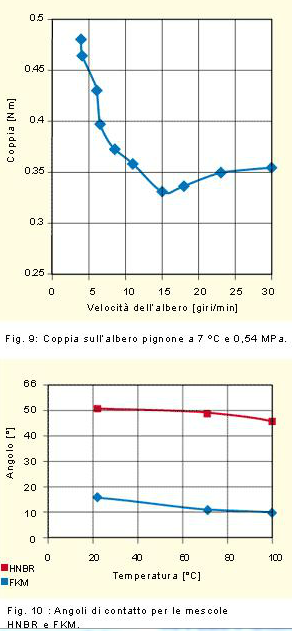

In altri casi, usando nello stesso simulatore gruppi di guarnizioni differenti, si è presentato leggermente diverso da quello riportato nelle figg. 7 e 8. Un’analisi della coppia sull’albero (fig. 9) ne può fornire la spiegazione. In un campo di velocità da 4 a 15 giri/min, la coppia diminuisce con l’aumentare della velocità. Questa è una condizione necessaria per l’instabilità di un oscillatore armonico con attrito, che porta ad un’eccitazione periodica percepita come rumore. Il labbro di una guarnizione non è in realtà un oscillatore armonico, ma può essere modellato matematicamente come tale. A 15 giri/min, la derivata della coppia diventa positiva e si viola la condizione per che si verifichi il rumore, che quindi cessa.

Non sorprende il fatto che il rumore in qualche esperimento sia percepibile e in altri no. E’ ben noto che la forza di attrito si riproduce male. Il campo di velocità dell’albero con una derivata negativa della curva della coppia può variare da guarnizione a guarnizione. Inoltre la derivata negativa della curva della coppia è una condizione necessaria ma non sufficiente per l’instabilità.

Alcune ricerche hanno dimostrato che in certe condizioni, la perturbazione iniziale può essere eliminata dall’attrito, anche se viene soddisfatta la condizione di instabilità. Dato che producono alterazioni casuali alle superfici di contatto, le impurità possono anch’esse causare condizioni che danno luogo alla soppressione del rumore. Questo può spiegare la difficoltà di riproduzione del rumore con le guarnizioni non ripulite.

La derivata negativa della coppia come condizione di instabilità non può prevedere l’insorgere del rumore. Tuttavia, quando la derivata è positiva il rumore non può verificarsi. Ciò può essere illustrato provando guarnizioni HNBR con la stessa geometria di quelle FKM. Nelle applicazioni normali in cui si ha una temperatura di circa 80 ºC e una pressione di 0,13 – 0,54 MPa, le guarnizioni HNBR presentavano una derivata positiva e quindi il rumore era impossibile. Questo criterio discriminatorio si è dimostrato valido per identificare e quindi evitare situazioni suscettibili a diventare rumorose. Il criterio è risultato dall’analisi di un semplice oscillatore con attrito dipendente dalla velocità di attrito. L’autore dell’articolo ha elaborato una teoria sulla formulazione del criterio di instabilità, che qui non discutiamo, e che è stata presentata al 53.mo Annual Meeting della Society of Tribologists – Lubrication Engineers.

Punto chiave della teoria è la descrizione del criterio nella forma della seguente diseguaglianza:

in cui  è l’angolo di scorrimento della fase di sollecitazione per le distorsioni armoniche – una caratteristica della gomma, ln(vs ) il logaritmo naturale di vs – la velocità periferica dell’albero – e F(vs ) la forza di attrito, che è funzione della velocità periferica vs .

è l’angolo di scorrimento della fase di sollecitazione per le distorsioni armoniche – una caratteristica della gomma, ln(vs ) il logaritmo naturale di vs – la velocità periferica dell’albero – e F(vs ) la forza di attrito, che è funzione della velocità periferica vs .

L’accordo delle condizioni indica instabilità e quindi suscettibilità al rumore. La violazione della diseguaglianza segna un regime silenzioso.

Il coefficiente di attrito calcolato per le guarnizioni lato pignone varia di molto, ma è quasi sempre maggiore di 0,5. Ciò indica che nell’applicazione quella della guarnizione è essenzialmente una lubrificazione a secco o limite. Per tutte le gomme, l’attrito varia con la velocità e denuncia un andamento a picchi. La posizione di questi è tipico di ciascuna gomma e dipende dalla temperatura e dalla tessitura delle superfici interessate dall’attrito. E’ stato notato come la posizione dei picchi sia correlata alla temperatura di passaggio alla vetrificazione della mescola.

Alle velocità oltre quella in cui si hanno i picchi di attrito, la derivata dell’attrito è negativa e quindi il componente di gomma diventa suscettibile al rumore. Per evitare quest’ultimo si deve scegliere una mescola con una velocità, in cui si hanno picchi di attrito, molto superiore al campo dei parametri applicativi. La mescola HNBR usata nelle prove ha questa proprietà e pertanto per questa applicazione è un materiale migliore di quella FKM.

Il materiale HNBR presenta altri vantaggi rispetto all’FKM. Avendo una maggiore affinità nei riguardi del lubrificante, offre una ritenzione del film d’olio superiore. Se la lubrificazione non è a secco o limite, il rumore non è possibile. Tutto ciò rende consigliabili le mescole HNBR per i dispositivi di sterzo.

Conclusioni

La guarnizione lato pignone è la causa del «sibilo». Questo è stato riprodotto in laboratorio e ne è stata effettuata la mappatura. Esso si verifica con mescole di gomma FKM, quando c’è scarsità di lubrificante sotto il labbro e quando esiste una corrispondenza tra i parametri di prova, quali la velocità dell’albero, la temperatura e la pressione dell’olio e i parametri tipici delle applicazioni di sterzo.

Sulla base delle analisi di rumorosità, si consiglia di scegliere un materiale HNBR. Infine è stato elaborato e verificato un nuovo criterio di instabilità delle vibrazioni, valido per un’ampia gamma di parametri operativi.

Alexander Berdichevsky

Chicago Rawhide, Chicago, Illinois, USA.