Sistema de lubricación centralizada más eficiente para aerogeneradores

Una colaboración de éxito entre empresas del Grupo SKF ha conducido al desarrollo de una bomba mejor para sistemas de lubricación centralizada para aplicaciones de aerogeneradores.

Resumen

SKF ha desarrollado una unidad de bomba especial para abastecer el sistema de lubricación centralizada en aerogeneradores. El principal componente del sistema consiste en la unidad KFG, una bomba de llenado eléctrica y un presostato. A diferencia de las versiones anteriores de esta unidad, el lubricante puede introducirse en la unidad KFG desde arriba, evitando las acumulaciones de grasa en la parte superior de la bomba. El concepto modular de la nueva bomba KFG es apropiado para su uso en un amplio rango de temperaturas, permite diseños de bomba más grandes y es fácil de instalar.

La KFG también contiene un nuevo diseño de obturación mecanizada para el plato seguidor para grasa. El nuevo concepto de obturación K01-R ECOVAR lo desarrolló SKF Economos Deutschland GmbH en cooperación con SKF Lubrication Systems Germany AG. La KFG puede rellenarse con una bomba de llenado eléctrica especialmente diseñada, mejorando significativamente las tareas de servicio y mantenimiento.

Contacto de venta

Peter Beckenbach, Peter.Beckenbach@skf.com

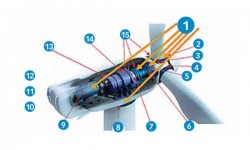

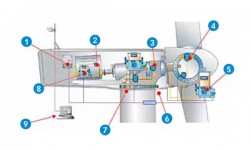

Los requisitos que impone la lubricación de los rodamientos en los aerogeneradores han impulsado una serie de avances que mejoran aún más el funcionamiento de los sistemas de lubricación centralizada de SKF. La culminación de esta labor ha sido el desarrollo por parte de SKF de un equipo de lubricación para todo tipo de parques eólicos que incrementa la vida útil y la fiabilidad de dichos sistemas. Algunos rodamientos de aerogeneradores tienen que recibir lubricación a intervalos determinados (fig. 1); para hacerlo de forma efectiva se necesitan sistemas de lubricación centralizada (fig. 2). Estos sistemas constan de una bomba de la serie KFG de SKF, una bomba de llenado eléctrica, un presostato (fig. 3) y una bomba para el lubricante usado.

La unidad de bomba KFG

La unidad de bomba KFG (fig. 4) es un componente clave del sistema de lubricación centralizada. Muchas de sus características se han optimizado específicamente para satisfacer las demandas de la industria eólica.

Una mejora significativa del nuevo diseño es la novedad de llenar la bomba desde arriba, que permite la reposición homogénea del lubricante según el principio “primero en entrar, primero en salir”. El sistema se llena de lubricante desde la parte superior y sale por bombeo por la parte inferior. En versiones anteriores la grasa se introducía en el sistema desde el fondo, lo cual significaba que podía producirse una acumulación de grasa sin usar en la parte superior de la bomba. SKF Lubrication Systems Alemania ha presentado una solicitud de patente por este diseño de llenado por arriba.

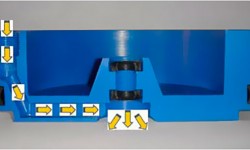

La nueva forma de llenado ha suscitado el replanteamiento del diseño del plato seguidor de grasa (fig. 5), imprescindible para que la bomba rotativa funcione correctamente. El plato introduce continuamente grasa de alta viscosidad en la bomba que hay en el soporte. Este nuevo diseño de plato seguidor, a su vez, ha exigido un diseño nuevo para una solución de obturación personalizada y mecanizada. El desarrollo de este sistema se ha realizado en colaboración con SKF Economos Deutschland GmbH, una empresa de la plataforma de obturaciones de SKF.

A fin de implementar este innovador método de llenado, se diseñó un nuevo plato seguidor para grasa y el nuevo sistema de obturación K01-R ECOVAR. El plato se configuró de modo que el lubricante se introdujera en el sistema a través de un conducto distribuidor dotado de una centricidad exacta. El nuevo diseño y el sistema de obturación personalizada K01-R ECOVAR permiten al plato seguidor para grasa funcionar con diversos lubricantes viscosos aptos para distintos rangos de temperatura.

Los diseños de los nuevos componentes fueron el resultado del programa especial de SKF “Innovación en un Día”, en el cual pueden diseñarse y fabricarse componentes en un día. Esto posibilitó abordar con rapidez y eficacia los retos surgidos durante la fase de prueba.

Ventajas del nuevo diseño

El concepto modular de la nueva bomba KFG permite una instalación sencilla del equipo, como también lo hace el nuevo diseño del depósito, que incrementa la fiabilidad incluso bajo condiciones extremas. Las guías del plato seguidor suministran volúmenes adecuados de lubricantes de alta viscosidad a temperaturas extremadamente bajas. Esto reduce la necesidad de mantenimiento e incrementa la fiabilidad.

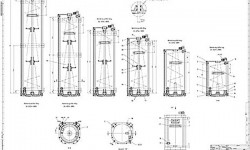

El diseño exterior de la bomba se modernizó con perfiles de aluminio, lo cual aumenta considerablemente la estabilidad del equipo y permite incrementar su tamaño sin problemas. Para aplicaciones rotativas, en la actualidad pueden obtenerse tamaños de depósito de 4 a 15 kg, y para funcionamiento estacionario tamaños de hasta 20 kg (fig. 6).

Innovaciones impulsadas por la demanda

Para cumplir los requisitos cada vez más estrictos de la industria eólica ha sido necesario perfeccionar la bomba, que ahora se ajusta a las exigencias de resistencia a la corrosión que las empresas explotadoras de parques eólicos marinos exigen.

Su diseño, la conformidad del material y con las normas C5M se han confirmado con el certificado DAA-GL-426-2010 de Germanischer Lloyd del 14 de septiembre de 2010 (fig. 7).

Durante el desarrollo de la bomba se llevaron a cabo un gran número de experimentos para someter a ensayo las nuevas funciones. Se hicieron pruebas de las propiedades de transvase continuo de varias grasas con grado de consistencia NLGI 1 y 2 a temperaturas entre –30 °C y +70 °C. Las pruebas, por ejemplo, confirmaron el funcionamiento constante del plato seguidor para grasa con la obturación personalizada K01-R ECOVAR, independientemente de si la bomba está sometida a rotación, o en posición invertida u horizontal. Después de haber comprobado que varios prototipos funcionaban sin problemas, la bomba se presentó en la feria internacional de energía eólica HUSUM Wind Fair 2010. Casi al mismo tiempo se suministró para un proyecto piloto una primera remesa de 40 bombas KFG a Sinovel, el mayor fabricante chino de aerogeneradores.

Como complemento de la KFG, se ha desarrollado una bomba de llenado eléctrica que facilita y acelera la tarea de rellenar la bomba KFG desde arriba. La bomba de llenado precisa alimentación eléctrica, es móvil y el personal de servicio puede transportarla fácilmente entre aerogeneradores. Mejora significativamente las tareas de servicio y mantenimiento.

Junto con otros innovadores productos WindLub, la nueva bomba KFG supone un importante hito en el desarrollo de sistemas de lubricación centralizada para la energía eólica.

Entre los aspectos importantes que se deben considerar en aplicaciones de energía eólica pueden citarse:

- protección contra la corrosión C5,

- aprobación especial para uso en el mar,

- llenado práctico con bomba eléctrica,

- diseño patentado con llenado superior,

- extensa gama de temperaturas, de –30 °C a +70 °C, diseño muy estable.

Conclusión

Una cooperación eficiente y exitosa entre SKF Sealing Solutions y SKF Lubrication Systems ha dado como resultado una nueva unidad de bomba fiable con una capacidad de lubricación excepcional en aplicaciones de rodamientos para aerogeneradores, ofreciendo con ello una larga vida útil y menos requisitos de mantenimiento.

Mejoras importantes introducidas en la nueva bomba KFG:

- diseño con llenado superior,

- plato seguidor para grasa con sistema de obturación personalizada K01-R ECOVAR provisto de cinta magnética y receptáculo para el tubo de llenado,

- diseño robusto que utiliza perfiles de aluminio, apto también para bombas de gran tamaño,

- nuevo diseño de depósito provisto de elementos de bomba insertados, con un rango operativo de entre –30 °C y +70 °C, y resistente hasta –40°C,

- diseño modular con bridas especiales de soporte que permiten un montaje fácil de la bomba,

- el nivel de líquido en el depósito de lubricación puede monitorizarse usando hasta tres interruptores magnéticos externos.