Test elettrici. Nuova esperienza SKF nelle prove sui motori

Con l’acquisizione della Baker Instrument Company, la SKF continua negli sforzi tesi a consolidare la propria tradizionale posizione nel settore meccanico entrando in quello delle prove sui motori elettrici.

Con l’acquisizione della Baker Instrument Company, la SKF continua negli sforzi tesi a consolidare la propria tradizionale posizione nel settore meccanico entrando in quello delle prove sui motori elettrici.

Con l’acquisto nel luglio 2006della Baker Instrument Company, che ha sede a Fort Collins, Colorado, USA, la SKF rafforza la propria esperienza in un settore al di fuori di quello tradizionale meccanico. Gli strumenti prodotti a Fort Collins sono destinati al controllo dei motori elettrici e sono venduti alle industrie di riparazione e a quelle che si occupano di manutenzione predittiva.

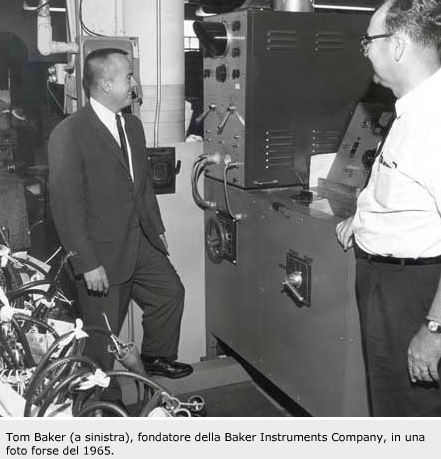

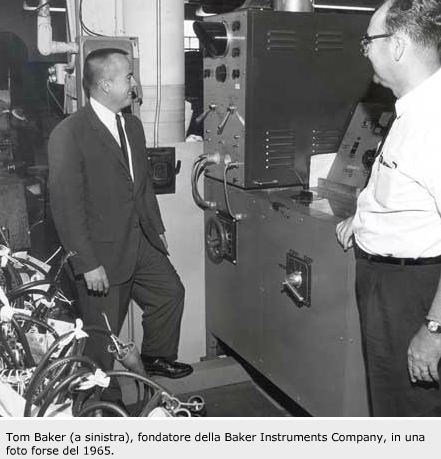

La Baker Instrument Company, fondata da Tom Baker nel 1961, è diventata leader di mercato nella strumentazione per le prove di sicurezza sui motori elettrici. In questo settore la società si avvale del lavoro di J. L. Rylander, il quale nel 1926 aveva elaborato i primi metodi di prova, in particolare il surge test, oggi ampiamente utilizzato nell’industria, il quale serve a rilevare la caduta di tensione negli avvolgimenti e a mettere l’utilizzatore nella condizione di intervenire prima che il motore si arresti. La Baker Instrument Company ha nel tempo affinato la propria esperienza nel rilevamento dei guasti, perfezionando la capacità predittiva del surge test, il quale presso vari addetti alla manutenzione è semplicemente noto con il nome di Baker test.

La manutenzione predittiva viene praticata in quasi tutte le industrie per individuare, diagnosticare e risolvere i problemi del macchinario. Tuttavia, per far questo occorrono conoscenze, esperienze e strumenti adeguati, oltre ad una certo grado di fortuna. I motori elettrici sono costituiti da numerosi componenti: avvolgimenti, sistemi di isolamento, cuscinetti e altri particolari elettrici e meccanici, che si combinano per l’azionamento di pompe, compressori, convogliatori, ecc. oltre a una varietà di organi meccanici.

Prove di sicurezza sui motori

Questo è il campo d’azione della Baker Instrument Company. Gli strumenti di tipo statico possono dare valutazioni certe sullo stato di salute dei sistemi di isolamento dei motori, mentre quelli di tipo dinamico si occupano delle macchine elettriche nel loro insieme.

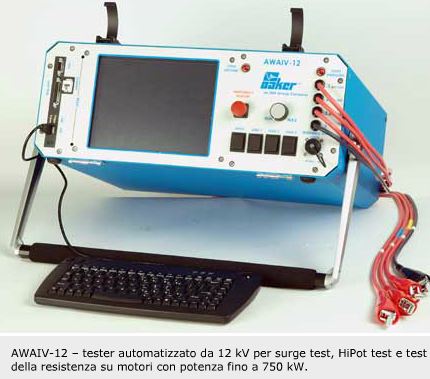

I conduttori in rame dell’avvolgimento statorico sono inseriti entro scanalature intagliate in un pacco di sottili lamierini e sono mantenuti isolati rispetto alla massa metallica non percorsa dalla corrente. Per impostare un programma efficiente di manutenzione predittiva è importante eseguire prove di tipo statico non solo sull’isolamento dei conduttori, ma su tutto il sistema globale di isolamento del motore. I controlli standard sono il test della resistenza d’isolamento, il test Meg-ohm, il test dell’Indice di Polarizzazione (IDP), l’High Potential test (HiPot) e il surge test. Con il test della resistenza d’isolamento si misura la resistenza dei conduttori del motore, mentre il test Meg-ohm serve ad accertare se gli avvolgimenti sono a terra ed è anche valido per scoprire la presenza di umidità nel motore e se questo è sporco. Il test IDP è analogo al precedente, ma viene eseguito per un periodo di tempo maggiore e serve a ricercare la presenza di umidità o contaminazione nell’isolamento delle scanalature. Il test HiPot serve a determinare la validità dell’isolamento a terra e può essere condotto in vari modi. Come il surge test, il test HiPot viene eseguito ad una tensione più elevata di quella di lavoro, per simulare la situazione in cui il motore si trova all’avviamento. In tale situazione si può riscontrare una tensione cinque volte superiore, dato che si ha un maggiore sbalzo di corrente, il quale genera un movimento negli avvolgimenti, responsabile con il tempo di abrasioni e quindi di un indebolimento dell’isolamento. Se non rilevato, tale indebolimento può dare luogo a un corto circuito. Siamo nel dominio del surge test: anche il minimo indebolimento può essere rilevato prima che il motore si guasti e può essere riparato in tempo, con grande risparmio di tempo e denaro.

Sui motori si esegue anche un test elettrico con uno strumento di monitoraggio di tipo dinamico. Dalla sua introduzione sul mercato nel 1998, è stato molto apprezzato per il fatto di non aver un carattere intrusivo e per le sue capacità di fornire informazioni di vario tipo. Nella maggior parte dei casi i motori fanno parte di un sistema che comprende l’alimentazione, il motore stesso e il dispositivo da azionare. Nell’ambito dei sistemi elettromeccanici lo strumento in questione può circoscrivere situazioni particolari che spesso rimangono inesplorate. Spesso i motori vengono riparati o sostituiti e rimessi in esercizio senza aver scoperto le cause dei problemi e in tali casi, con molta probabilità, essi finiscono con il guastarsi di nuovo allo stesso modo. Risonanza, variazioni di tensione, squilibri di tensione, problemi al rotore, guasti dei cuscinetti e disallineamenti sono problemi che possono influire negativamente sul sistema, facendo aumentare i costi di esercizio e abbassando il rendimento.

Importanza dei test elettrici

I motori elettrici si guastano in vari modi. Secondo uno studio dell’Electric Power Research Institute di California, in circa il 41 percento dei guasti sono interessati i cuscinetti, mentre nel 36 percento è interessato lo statore; l’otto percento dei guasti di questo è innescato da un problema elettrico. Circa il 29 percento dei guasti dei motori è direttamente connesso con un problema elettrico; molti guasti nell’ambito di tale percento possono essere evitati con verifiche o monitoraggi periodici.

I fermi macchina non programmati dovuti al guasto di un motore costano centinaia di migliaia di euro all’ora. Qualunque programma di manutenzione predittiva ne deve tenere conto.

Colmare il gap

Con le apparecchiature della Baker Instrument Company per il monitoraggio e la previsione, la SKF integra la propria offerta destinata alla salvaguardia delle risorse industriali. Con tali apparecchiature l’utilizzatore può sfruttare vantaggi finora non percepiti. Tramite i servizi che gli vengono forniti o gli strumenti che può acquistare, i dati che acquisisce sono tali da rendere obsoleti i vecchi metodi e cambiano radicalmente le modalità di manutenzione predittiva.

Attraverso la combinazione di tecniche elettriche e meccaniche il futuro della manutenzione predittiva sarà sensibilmente diverso. Con l’offerta del proprio paniere di strumenti per la manutenzione predittiva la SKF può identificare la maggior parte dei problemi dell’industria, consentendole di eccellere nel campo dell’efficienza degli impianti. Il miglioramento di queste tecniche attraverso un lavoro di équipe consentirà indubbiamente di superare le stesse attese del mercato.

Stante l’enorme importanza che sta avendo l’efficienza in ogni tipo d’industria, qualsiasi dispositivo che sia in grado di soddisfare i requisiti imposti dagli organismi di controllo non può che essere il benvenuto. A livello mondiale i motori elettrici consumano dal 55 al 63 percento dell’energia elettrica totale prodotta ed è evidente che occorre cercare continuamente di ridurre questi enormi consumi, aggiornando accuratamente i processi e utilizzando motori efficienti. Eseguendo una manutenzione appropriata ed eliminando i fermi macchina si contribuisce a far funzionare meglio la produzione. In questo contesto assumono grande importanza gli strumenti adeguati. Nell’assistenza ai clienti l’offerta completa si ottiene con un’opportuna combinazione di tecnologie di tipo meccanico e di tipo elettrico.