Turbocompressione – Più potenza al motore

L’industria dell’auto è fortemente impegnata a migliorare le prestazioni dei motori diesel per adeguarle alle sempre più severe legislazioni dell’Unione Europea e degli USA. Dal canto suo la SKF opera attivamente nello sviluppo di cuscinetti volventispeciali per i turbocompressori di tipo complesso.

L’industria dell’auto è fortemente impegnata a migliorare le prestazioni dei motori diesel per adeguarle alle sempre più severe legislazioni dell’Unione Europea e degli USA. Dal canto suo la SKF opera attivamente nello sviluppo di cuscinetti volventispeciali per i turbocompressori di tipo complesso.

La tecnologiaturbocompound è particolarmente promettente nell’impiego sui motori diesel degli autocarri. La SKF ha in proposito realizzato un’unità flangiata basata su un cu- scinetto obliquo a due corone di sfere con

tenute incorporate, per formare un sistema che soddisfa le esigenze sempre più complesse dei turbocompressori, in particolare per quanto riguarda le prestazioni e le emissioni.

I turbocompressori sono diventati assai importanti nei motori diesel in quanto offrono un considerevole aumento della potenza solo con un leggero aumento di peso. Essi giocano un ruolo importante nella tendenza verso motori di minore cilindrata e di peso minore. Questa tecnologia offre ai possessori di auto o autocarri vantaggi considerevoli in termini di consumi, guidabilità e rispetto per l’ambiente.

Il turbocompressore è essenzialmente un compressore azionato dai gas di scarico, che serve per aumentare la potenza sviluppata dai motori a combustione interna con l’incremento della quantità di ossigeno

disponibile comprimendo l’aria che entra nel motore. I gas caldi che escono dal motore dopo la combustione vengono indirizzati direttamente verso il rotore di una turbina e lo fanno ruotare. Un albero collega tale rotore a quello di un compressore, il quale aspira l’aria dell’ambiente e la comprime prima di pomparla nelle camere di combustione del motore (fig. 1). Normalmente i turbocompressori soffrono del cosiddetto turbo lag. Per effetto dell’inerzia del gruppo rotante del turbocompressore, questo deve entrare in velocità (spool-up) prima di essere in grado comprimere l’aria in modo efficace. Quindi alle basse velocità del motore, quando il rotore del turbo inizia a ruotare non c’è aumento di potenza.

Per ovviare a questo fatto, i motori diesel impiegano turbocompressori sufficientemente piccoli da avviarsi a velocità abbastanza basse (circa 1700 giri/min per le vetture e circa 1400 giri/min per gli autocarri). Tuttavia un effetto negativo è che con tali piccoli turbocompressori non è possibile raggiungere la massima potenza del motore. Una combinazione di spooling a velocità relativamente basse e di massima potenza del motore si può ottenere impiegando un turbo multi-stadio o una turbina a geometria variabile VNT (Variable Nozzle Turbine).

Il sistema multi-stadioutilizza due compressori in serie o in parallelo. Il sistema a due stadi utilizza due turbocompressori in serie per ottenere elevati rapporti di compressione senza la necessità di farli funzionare ad alta velocità. Impiegando un piccolo turbo, di bassa inerzia, per uno stadio e un turbo più grande per l’altro, i sistemi di questo tipo sono in grado di fornire a bassa velocità del motore livelli di spinta più elevati dei turbo tradizionali monostadio, fornendo nel contempo elevati rapporti di compressione entro un ampio campo operativo.

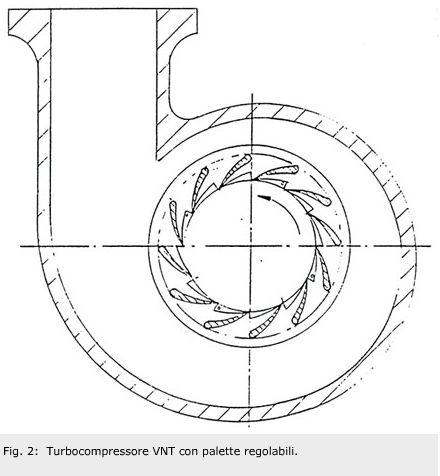

Il sistema VNT è adottato nei motori diesel dei veicoli commerciali e prevede l’uti lizzo di palette oppure ugelli registrabili per indirizzare il flusso in quest’ultima (fig. 2). Quando le palette sono chiuse, il flusso viene indirizzato tangenzialmente nel rotore della turbina; in tal modo in questa viene introdotta la massima energia, che fa girare più velocemente il turbocompressore. Quando invece le palette sono aperte il flusso viene indirizzato nella turbina più radialmente, il che riduce il momento angolare del flusso che entra nel rotore, facendo fare meno lavoro alla turbina e in definitiva rallentando il turbocompressore.

Pertanto, alle alte velocità, le palette possono essere aperte per controllare la pressione di spinta senza sprechi. In tal modo si ottiene un eccellente economia di carburante alle alte velocità. Grazie alla sua regolabilità, il sistema VNT permette al turbocompressore di ottimizzarsi da solo producendo la massima coppia con la massima economia di carburante.

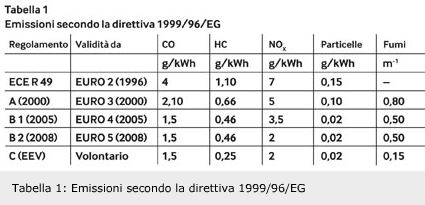

La crescita d’interesse nel turbocompound deriva dalla necessità di ridurre ulteriormente le emissioni nocive. Secondo la direttiva 1999/96/EG della Commissione Europea, le emissioni di gas nocivi e di particelle inquinanti dai motori a combustione interna devono restare entro limiti ben definiti (tabella 1).

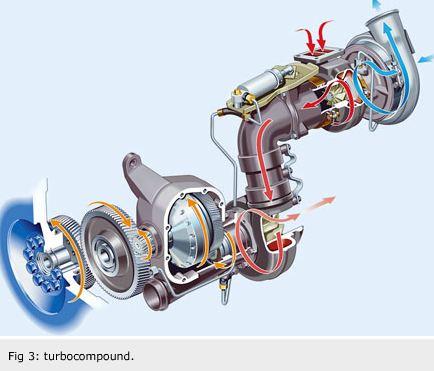

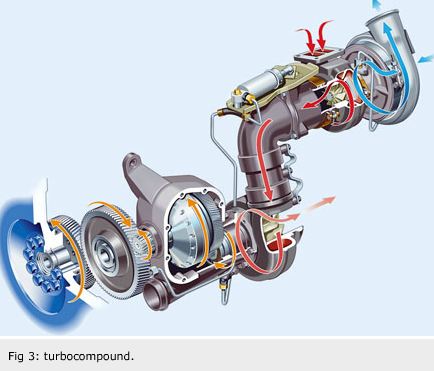

Nell’ambitodei motori diesel per auto e autocarri, il turbocompound prevede l’impiego di una turbina di potenza a valle del turbocompressore, che ricupera una percentuale dell’energia termica che normalmente andrebbe dissipata attraverso i gas di scarico. L’energia meccanica generata dalla turbina viene restituita all’albero a gomiti tramite un sofisticato meccanismo di trasmissione. La turbina a gas di scarico differisce da un turbocompressore standard per il fatto che non ha lo stadio di compressione (fig. 3). E’ anche possibile un sistema accoppiato meccanicamente, azionato direttamente da un turbocompressore standard. Il ricupero di energia che utilizza una turbina a gas di scarico secondaria e un sistema di trasmissione può incrementare il rendimento dal 42% al 46%.

In parole povere dal combustibile consumato viene estratta più energia, il che assicura più potenza al motore e un maggiore rendimento.

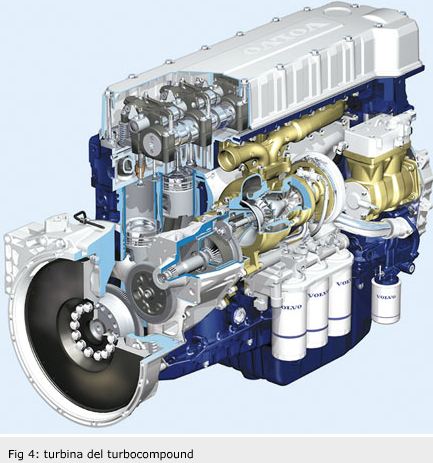

Nell’ambitodel principio del turbocompound, la turbina (fig. 4) è un elemento importante, che gira ad una velocità massima di 70.000 giri/min. Il rapporto di trasmissione dalla turbina a gas di scarico all’albero intermedio del turbocompound è di 6:1, mentre quello dall’albero intermedio all’albero a gomiti è di 5:1. Le vibrazioni torsionali provocate dal processo di com-

bustione interna verrebbero complessivamente aumentate con un rapporto di 30:1, il che distruggerebbe la turbina. Per ridurre tali vibrazioni l’albero intermedio del turbocompound è munito di un giunto idrodinamico (secondo il principio “Föttinger”). Lo scorrimento interno al giunto è normalmente del 2 %. Tale scorrimento rappresenta le perdite del giunto e l’aumento della temperatura dell’olio motore (fig. 4).

Per questa applicazione la SKF ha realizzato un’unità flangiata con protezioni incorporate, basata su un cuscinetto obliquo a due corone di sfere (fig. 5), la quale è fissata sull’albero del rotore con una ghiera. L’anello esterno profilato sostiene la ruota dentata di comando del giunto posta esternamente e fissa il rotore del giunto stesso. Il rotore del giunto è fissato all’albero del rotore del turbocompound.

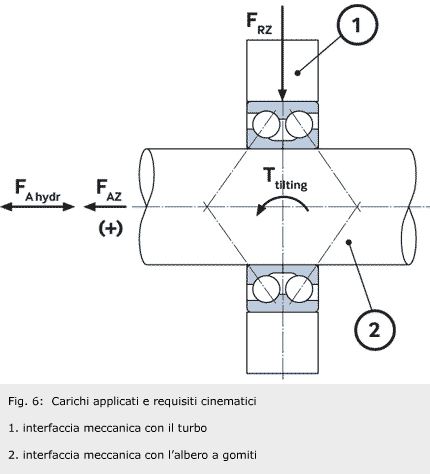

Il cuscinetto deve poter operare a temperature da – 40 °C a 125 °C. Teoricamente il lato innesto gira più veloce, cioè l’anello esterno del cuscinetto gira sempre più velocemente (+) o più lentamente (-) dell’anel-

lo interno. L’unità è caricata radialmente, assialmente e con carichi di ribaltamento in quanto l’ingranaggio di comando è elicoidale (fig. 6). I carichi di tipo idraulico agiscono solo assialmente. E’ stato considerato un ciclo di carico rappresentativo: il funzionamento in folle è previsto per il 5 % del tempo, il carico di frenatura per il 10 % e due casi teorici di carico per il tempo rimanente (tabella 2).

Per tutti i casi di carico si è riscontrata una durata a fatica superiore alle 56.000 ore. Questo va oltre gli attuali requisiti dei motori diesel, che normalmente hanno una durata teorica attorno alle 15.000 ore.

Per analizzaregli effetti delle forze di ribaltamento e ottimizzare il progetto del cuscinetto è necessario un sofisticato strumento di modellazione e a tale scopo gli ingegneri hanno usato il programma SKF Bearing Beacon. Il calcolo fornisce risultati riguardanti la durata a fatica (tabella 2). Tuttavia, per assicurare al cuscinetto buone prestazioni è importante considerare altri fattori. Il cuscinetto deve avere una precisione di rotazione migliore di quella normale (P5 per tutti i componenti), il grasso deve avere una lunga durata (> 15.000 ore) e, in particolare, le forze di squilibrio vanno ridotte al minimo. A supporto dei calcoli teorici, i cuscinetti sono stati esaminati dopo prove di durata sul campo, non riscontrando usura sulle piste o sulle sfere. Globalmente, questo sistema di cuscinetti può migliorare il rendimento di picco del ciclo di Carnot dal 42 % al 46 %.

Il lavoro diottimizzazione del cuscinetto è stato il seguente:

-

Anello esterno: è stato ottimizzato per quanto riguarda sia il trattamento termico (tempra a induzione) sia la geometria (usando simulazioni FEM).

-

Anelli interni: una speciale attenzione è stata data al precarico e all’accoppiamento.

-

Tenute: sono state progettate per trattenere il grasso in presenza di elevate forze centrifughe; il labbro esclude anche la contaminazione proveniente dall’olio motore.

-

Gabbia: è prodotta in PEEK (poli-etereter-chetone), un materiale estremamente resistente all’invecchiamento in presenza di alte temperature.

-

Grasso: è alla poliurea e assicura la lubrificazione per l’intera durata prevista per il motore dell’autocarro, che supera le 15.000 ore.

-

Sfere: essendo componenti critici, vengono ispezionate al 100 % .

Un ulteriore sviluppodel giunto del sistema turbocompound è rappresentato dall’integrazione di una ruota dentata nell’unità cuscinetto flangiata (fig. 7). Sono anche possibili altri miglioramenti, in particolare la riduzione delle masse rotanti, un minor numero di componenti per semplificare la logistica, la riduzione delle dimensioni e delle tolleranze e altri miglioramenti per quanto riguarda l’equilibratura del rotore.

Un’altra interessanteapplicazione è lo stesso turbocompressore e si riferisce all’uso innovativo di cuscinetti volventi in luogo di quelli radenti (fig. 8). I requisiti in termini di bassa coppia d’attrito, maggiori velocità e maggiore precisione di rotazione sono stati soddisfatti ricorrendo ad una configurazione a cartuccia. Sebbene per tradizione si siano sempre impiegati cuscinetti radenti, nell’intento di ottenere migliori prestazioni i progettisti di motori diesel hanno iniziato a utilizzare cuscinetti volventi. Prestazioni superiori, anche in presenza di velocità e temperature elevate, si ottengono con speciali cuscinetti obliqui ad una corona di sfere ibridi, muniti di una speciale gabbia in lega leggera. Nella soluzione SKF, per far fronte a velocità relativamente alte, con valori n×dm pari a 2.000.000 mm/min, è prevista un’unità con distanziali appositamente studiati, adatti per l’iniezione d’olio.

In tutte le condizioni di carico la durata a fatica calcolata dei cuscinetti supera il requisito minimo di 15.000 ore, purché ci siano una lubrificazione e una pulizia adeguate. Questo vuol dire che il fattore di contaminazione ηc per l’olio deve essere pari a 0,3 o superiore. Un’attenzione speciale deve anche essere prestata all’iniezione dell’olio, il quale, per poter lubrificare le aree di contatto dei corpi volventi e della gabbia, deve superare la turbolenza dell’aria che si forma attorno ai cuscinetti. Questa funzione deve essere assicurata in tutte le condizioni di carico del motore, comprese quelle più severe note come di soak-back che si verificano negli arresti di emergenza.

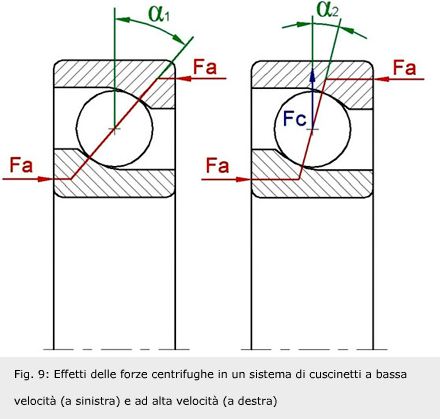

Alle alte velocità, le forze centrifughe agenti sulle sfere hanno un’influenza notevole sulle forze interne sul cuscinetto (fig. 9). Tale influenza è più significativa nei cuscinetti con forte angolo di contatto, dato che le componenti assiali delle forze centrifughe aumentano all’aumentare di questo e agiscono tutte nello stesso senso. Nel caso siano disposti in coppia, i cuscinetti obliqui a sfere si caricano internamente uno contro l’altro.

Visti i risultati ottenuti con la soluzione SKF, appare assai probabile che nei turbocompressori i cuscinetti radenti vengano sostituiti da quelli volventi. Test su motori diesel hanno confermato un aumento di rendimento del ciclo di Carnot fino al 49 % con l’impiego di sistemi turbo registrati e cuscinetti volventi.

Nei prossimi anni è molto probabile che si raggiunga un rendimento del ciclo di Carnot del 50%. I cuscinetti volventi danno il loro contributo al miglioramento del rendimento con le soluzioni ottimizzate dal punto di vista tribologico, delle superfici e dei materiali sofisticati. E’ molto probabile che un numero crescente di costruttori di motori diesel per autocarri introduca sistemi turbo più complessi, in cui il turbocompound, ad esempio insieme al catalizzatore SCR (Selective Catalytic Reaction), gioca un ruolo importante.

La combinazione di queste tecnologie con i cuscinetti volventi può fare la differenza nella progettazione dei motori diesel per gli autocarri e aiutare le aziende più innovative ad acquisire maggiore competitività.