ИСПОЛЬЗОВАНИЕ МОДЕЛИ ТРЕНИЯ В КАЧЕСТВЕ ИНЖЕНЕРНОГО ИНСТРУМЕНТА

Понимание трения в подшипниках качения позволяет экономить энергоресурсы и оптимизировать производительность оборудования. Поэтому компания SKF выпустила новый метод расчета трения для подбора инженерами подшипников для конкретных систем.

В промышленном производстве большое значение имеют задачи энергосбережения и продления ресурса подшипника. В связи с этим SKF решила представить новый метод расчета трения для подшипников качения, который позволит облегчить понимание функции подшипника в каждом узле и моделирование источников трения. Его основная особенность – разделение физических источников трения: качение, скольжение, уплотнения и потери на сопротивление.

Главная задача подшипника качения – обеспечение вращения с минимальным трением. Качение подразумевает малые зоны контакта поверхностей и высокие нагрузки. По этой причине, а также из-за упругой деформации стали, небольшого скольжения избежать невозможно. Помимо этого, потери мощности в подшипниках обуславливаются применением пластичной смазки, которая требует наличия контактных (скользящих) уплотнений, или масла, требующего погружения подшипника в масляную ванну.

Подшипник качения имеет четыре основных физических источника трения:

Потери на трение качения

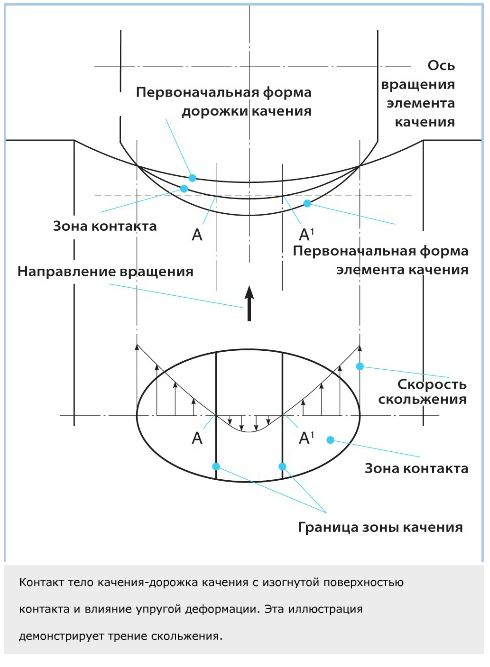

Такие потери всегда происходят в зонах контакта качения (сухих или смазанных). Мощность расходуется на введение смазки в зону контакта и отбрасывание ее излишков (процесс формирования эластогидродинамической смазки). Потери на упругом гистерезисе стали (рассеяние энергии в процессе деформации) и даже сила адгезионного воздействия между поверхностями могут порождать трение качения. Важно учитывать, что идеальные контакты качения существуют только в теории. На практике все они имеют микроскольжение, вызванное деформацией поверхностей.

Для расчета общего момента сопротивления качению подшипника, Mrr необходимо установить распределение нагрузки в различных точках контакта тела качения. Оно зависит от внешней нагрузки на подшипник, радиальной Fr и осевой Fa, а также геометрии подшипника (его типа и размеров, числа и размера тел качения). Нагрузки всех точек контакта суммируются. В модели трения SKF влияние нагрузки на подшипник в моменте сопротивления качению рассчитывается в переменных Grr, геометрия подшипника суммируется с коэффициентами R1, R2 и R3.

На сопротивление качению воздействуют еще два фактора: сдвиг смазки в зоне контакта с выделением тепла и ки нематическое восполнение/голодание.

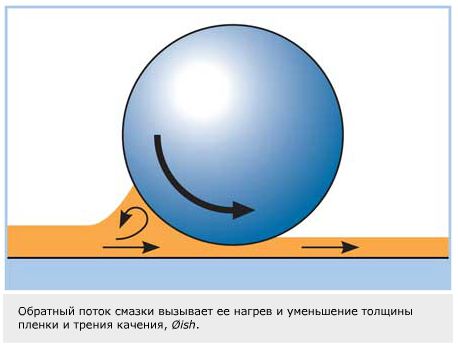

Сдвиг смазки с выделением тепла происходит, если не все количество смазочного материала проходит через зону контакта; некоторое его количество будет циркулировать вблизи входа в зону контакта вследствие обратного потока. Эта циркуляция вызывает нагрев смазочного материала, поскольку его вязкость падает под воздействием температуры; низкая вязкость в зоне контакта означает более тонкую смазочную пленку и более низкое сопротивление качению. Этот эффект учитывается в модели трения SKF с помощью коэффициента умножения  .

.

Кинематическое смазочное восполнение/голодание возникает, когда высокие скорости или высокая вязкость смазочного материала препятствуют восполнению смазки в дорожке качения после прохождения тела качения, поскольку смазочный материал «не успевает» вернуться с боков к центру дорожки качения. Это кинематическое голодание, вызывающее уменьшение смазки во входе в контакт и сокращение толщины смазочной пленки и сопротивления качению. Эффект восполнения/голодания рассматривается в модели расчета трения SKF с помощью коэффициента умножения  . Он также является функцией механизма подачи смазочного материала.

. Он также является функцией механизма подачи смазочного материала.

Трение скольжения

Трение скольжения всегда присутствует в контактах качения. Есть два основных источника скольжения в контакте качения: макроскольжение, вызванное микроскольжение, вызванное геометрическим искажением вследствие упругой деформации.

Профиль проскальзывания зоны контакта приводит к потерям на трение посредством сдвига смазки или/и неровности контакта, в зависимости от толщины смазочной пленки/коэффициента шероховатости.

A) Сдвиг смазочного материала: Коэффициент трения, вызванный сдвигом смазки в зоне контакта, рассчитывается так:

где Q — нормальная нагрузка в месте контакта,  — напряжение сдвига смазочного материала и A — зона контакта. Напряжение сдвига смазочного материала в зоне контакта зависит от профиля проскальзывания (скорости скольжения) и реологических свойств смазочного материала.

— напряжение сдвига смазочного материала и A — зона контакта. Напряжение сдвига смазочного материала в зоне контакта зависит от профиля проскальзывания (скорости скольжения) и реологических свойств смазочного материала.

B) Неровности в местах контакта: При недостаточной толщине масляной пленки полного разделения поверхностей не происходит. В результате имеем контакт неровностей поверхностей и дополнительные потери на трение. Вызвано это тем, что коэффициент трения при контакте неровностей поверхностей тел значительно больше, чем коэффициент трения от нагрева масла при разделении поверхностей масляной пленкой. Аналогичная ситуация происходит при проскальзывании тел качения. Уравнение ниже позволяет вычислить общий коэффициент трения вследствие нагрева масла и неровностей в местах контакта:

![]()

где  — коэффициент трения между взаимодействующими неровностями; он зависит от композиций присадок смазочного материала. Функция

— коэффициент трения между взаимодействующими неровностями; он зависит от композиций присадок смазочного материала. Функция  — весовой коэффициент влияния неровности и механизмов нагрева смазки. Для получения уравнения и графика, представленного в Общем каталоге 6000, компания SKF провела моделирование и необходимые опыты.

— весовой коэффициент влияния неровности и механизмов нагрева смазки. Для получения уравнения и графика, представленного в Общем каталоге 6000, компания SKF провела моделирование и необходимые опыты.

Для расчета общего момента сопротивления скольжению в подшипнике, Msl суммируются воздействия каждой точки зоны контакта на момент трения. В модели SKF влияние нагрузки подшипника на сопротивление скольжению учитывается в переменных Gsl; геометрия подшипника суммируются в коэффициентах S1, S2 и S3.

Трение уплотнений

Трение возникает между кромкой уплотнений и движущейся стальной поверхностью. Например, для контактных уплотнений, обозначаемых суффиксами RSH, RS1, LS, CS, CS2 и CS5, воздействие уплотнения на момент трения представляет значительный процент от общего трения в подшипнике. Модель SKF позволяет вычислить такое воздействие на общую величину трения.

Потери на сопротивление

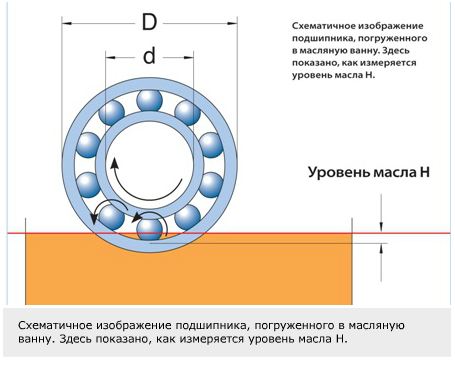

Модель SKF учитывает потери мощности, вызванные сопротивлением масла в масляной ванне. Существующая модель имеет ряд ограничений, особенно по части крупногабаритных подшипников, высоких скоростей и высокого уровня масла; для преодоления этих ограничений проводятся серьезные исследования.

Метод расчета трения SKF в качестве инженерного инструмента

Благодаря разделению источников трения, метод расчета трения SKF может применяться как инженерный инструмент, позволяющий получать не только величину трения, но и другую полезную информацию. Ниже представлены два примера, в которых модель используется для объяснения работы подшипника.

По модели трения SKF общий момент трения в подшипнике вычисляется по формуле:

По результатам измерения величины трения модель SKF позволяет построить кривую Штрибека, представляющую собой зависимость величины момента трения от частоты вращения и вязкости смазки. В момент старта с ростом скорости или вязкости величина момента трения уменьшается, так как появляется смазочная пленка, разделяющая тела и дорожки качения, и подшипник переходит в полностью эластогидродинамический режим (EHL) работы. С ростом скорости или вязкости трение увеличивается за счет увеличения толщины смазочной пленки до наступления эффекта смазочного голодания, вызываемого высокой скоростью и нагревом, вновь ведущему к уменьшению трения.

Выбор вязкости смазки

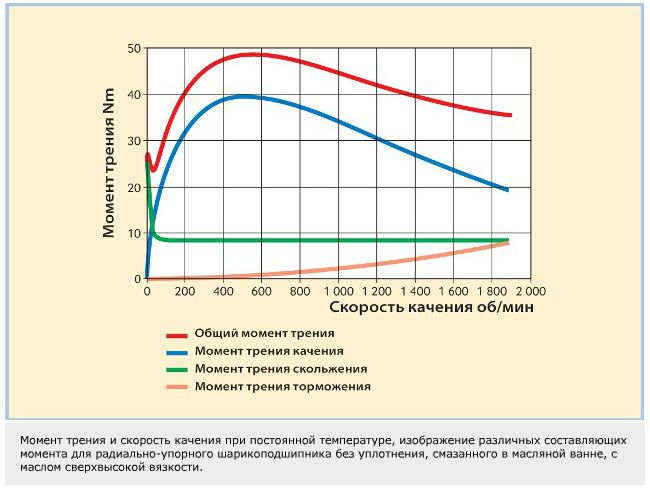

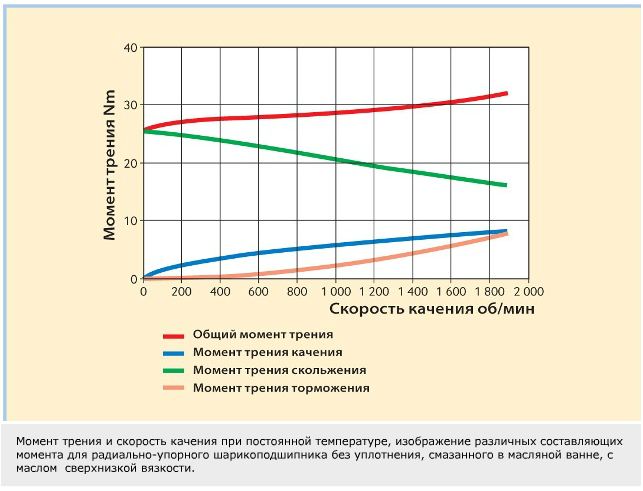

Используя зависимость (3), можно построить диаграммы для различных источников трения для открытого сферического роликоподшипника при смазывании масляной ванной с маслом высокой вязкости.

При низких скоростях подшипник находится в зоне высоких потерь на скольжение. Это происходит из-за высокого трения неровностей поверхностей; затем, вследствие образования масляной пленки, потери резко снижаются и стабилизируются.

Однако, потери возрастают от нулевого значения (при нулевой скорости) и очень быстро становятся доминирующими, достигая максимального значения при частоте вращения 500 оборотов в минуту. По мере увеличения скорости трение качения снижается из-за кинематического голодания и/или сдвига смазки, что, несомненно, является признаком слишком высокой вязкости. В зависимости от значения  и

и  рекомендуют величину вязкости масла для данного применения.

рекомендуют величину вязкости масла для данного применения.

Обратная ситуация наблюдается при погружении подшипника в смазку очень низкой вязкости.. Потери на скольжение доминируют практически во всем диапазоне скоростей, а при увеличении скорости потери на скольжение снижаются, но не очень быстро. И наоборот, потери от качения очень малы по сравнению с потерями на скольжение; это происходит потому, что толщина пленки так мала, что доминирующим становится взаимодействие неровностей при скольжении. Подшипник может выйти из строя из-за недостаточной толщины смазочной пленки.

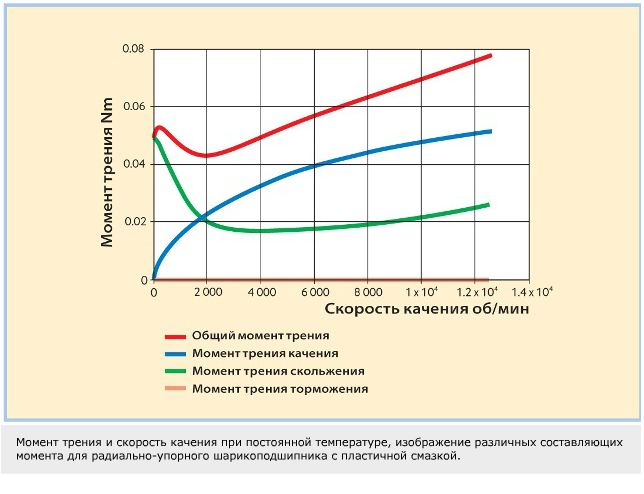

Эффект центробежных сил и вращения

Используя пример открытого радиальноупорного шарикоподшипника с пластичной смазкой, можно также рассчитать эффект центробежных сил и вращения в радиальноупорном шарикоподшипнике. Потери на скольжение высоки на низких скоростях (вследствие взаимодействия неровностей), но по мере увеличения скорости и формирования пленки они снижаются.

Однако, когда скорость достигает высоких значений, потери на скольжение снова увеличиваются, вследствие увеличения центробежных сил шариков (увеличение нагрузки и вращение в зоне контакта шариков с наружным кольцом). Модель SKF учитывает центробежные силы для некоторых типов подшипников в переменных Grr и Gsl с символом Fg.

Поскольку модель SKF разделяет факторы, влияющие на трение, и обеспечивает больше информации о работе подшипника, она является ценным инженерным инструментом, который может применяться при выборе подшипников и разработке систем, использующих подшипники.