Механизмы повреждений вмятины на дорожках подшипников качения

Известно, что вмятины на дорожках подшипников качения приводят к повреждениям поверхности, что сокращает ресурс подшипников. Раньше расчёт ресурса подшипников SKF проводился с использованием коэффициента загрязнения ηc . В последнее время в SKF были разработаны новые модели и проведён ряд экспериментов для прогнозирования взаимосвязи между дефектами поверхности (вмятины, царапины) и смазкой на дорожках качения. В настоящей статье подробно рассматриваются эти взаимосвязи и эффект скольжения, что позволяет понять процесс развития повреждений.

РЕЗЮМЕ

Резюме

Понимание механизмов возникновения и распространения повреждений поверхностей подшипников может помочь в разработке новых методов снижения риска или величины повреждений. В настоящей статье были рассмотрены теоретические и экспериментальные работы, относящиеся к процессам возникновения и развития вмятин. Инженеры SKF приблизились к созданию теоретических моделей подшипников SKF, объясняющих причины повреждения поверхностей. В настоящей работе также подчёркивается важность, правильного монтажа подшипников, надлежащего смазывания и чистоты смазки для снижения риска повреждений поверхностей.

ОБРАТИТЬСЯ В ОТДЕЛ СБЫТА

Guillermo Morales

Pезультатом прокатывания твёрдых частиц может стать образование вмятин на смазываемых поверхностях качения-скольжения. Эти вмятины увеличивают риск повреждений контактных поверхностей. На процесс развития повреждений может оказывать влияние степень скольжения в области контакта. B условиях низкого скольжения, характерных для подшипников качения, процесс развития повреждений в основном определяется толщиной плёнки смазочного материала и поверхностными деформациями вокруг кромок вмятины, в то время как в условиях высокого скольжения (в зубчатых передачах) более вероятен процесс развития усталостных повреждений вследствие наложения двух волн пульсаций давления.

Геометрические нарушения формы поверхности (царапины, вмятины и т.п.) являются источниками повреждений в областях высоконагруженных смазываемых контактных поверхностей, где в основном используется режим эластогидродинамического смазывания (EHL), однако иногда может быть применено смешанное смазывание. Несовершенства поверхностей могут вызывать локальные колебания толщины масляной плёнки и пульсации давления, которые в свою очередь приводят к концентрации напряжений. Важным фактором, влияющим на долговечность подшипника, является чистота смазочного материала. Поэтому модель расчёта ресурса подшипника SKF [1] и стандарт ISO 281 [2] в качестве исходного параметра при расчёте ресурса подшипника используют чистоту смазочного материала. В предыдущей статье [3] было рассмотрено влияние чистоты смазочного материала на ресурс подшипников, а в этой будут рассмотрены процессы образования вмятин и условия смазывания дорожек качения.

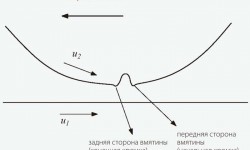

Многие исследователи в своих расчётах использовали смазываемые и сухие контактные поверхности, а также как низкие, так и высокие значения скольжения, что давало в целом не совсем ясную картину механизма повреждения подшипников. Ченг и соавт. [4] провели исследование развития трещин в областях искусственно созданных вмятин на поверхностях качения-скольжения, таких как вмятины и канавки, образованные в условиях эластогидродинамического смазывания при коэффициенте скольжения S = ±0,24, где S = 2 (u2-u1)/(u2+u1). Анализ, выполненный при помощи числового моделирования с использованием неньютоновской жидкости, продемонстрировал, что скольжение изменяет фазу и величину пульсаций давления вокруг вмятин, которые становятся выше в области передней кромки вмятины, когда вмятая поверхность перемещается медленнее, чем гладкая и наоборот (изображено на Рис. 1). Нелиас и Вилль [5], [6] провели многочисленные эксперименты и числовое моделирование вмятин в областях контактов EHL в условиях чистого качения и качения-скольжения. Числовое моделирование с использованием ньютоновских жидкостей, проведенное Нелиасом и Виллем [5], продемонстрировало, что увеличение скольжения увеличивает максимальное напряжение сдвига под поверхностью контакта (например, более высокое скольжение и трение, как следует из свойств ньютоновской жидкости). Было отмечено, что чем выше степень скольжения в области EHL-контакта, тем выше максимальное напряжение сдвига в подповерхностном слое и, следовательно, тем короче ресурс поверхностей вокруг вмятины. В ходе исследования Вилля и Нелиаса [6] были также выполнены эксперименты и моделирование при S = ±0,015. Эксперименты подтвердили ранее сделанные выводы о том, что область развития выкрашивания зависит от направления трения. Для более медленно двигающейся поверхности существует тенденция образования и развития выкрашивания в области начальной кромки вмятины, в то время как при более быстро движущейся поверхности начинается развитие выкрашивания в области конечной кромки. В условиях чистого качения выкрашивание может развиваться на любой стороне. В ходе экспериментов с сухими контактными поверхностями (Сюй и соавт. [7]) наблюдалось, что повреждения появляются на обратной стороне (конечной кромке) вмятины на ведущей поверхности; отсюда авторы сделали вывод о том, что сила трения больше всего способствует развитию выкрашивания поверхностей.

Характеристика вмятин и виды частиц

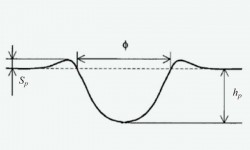

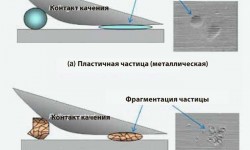

Схематическое представление базовой геометрии вмятины показано на Рис. 2. B зависимости от твёрдости частицы, её геометрии и твёрдости деформируемого материала образуются вмятины различной формы. Наиболее опасными являются вмятины большого диаметра (ø), очень глубокие вмятины (hp) и вмятины с приподнятыми краями (sp). На Рис. 3 показаны различные характеристики частиц, вызывающих соответствующие вмятины. Мягкие или пластичные частицы (волокна или металла) вызывают образование вмятин с приподнятыми краями. Хрупкие, твёрдые частицы распадаются на большое количество мелких частиц, результатом чего становятся вмятины малого

размера, и вызывают образование крупных скоплений материала, который вминается в сталь, образуя острые кромки.

Взаимодействие между вмятинами и смазочным материалом

Для лучшего понимания взаимодействия вмятин с окружающим их смазочным материалом, заключенным в области высоконагруженного контакта, в SKF были разработаны детальные модели и проведены эксперименты [8, 9] с целью изучения явлений, связанных с этой проблемой. Сначала описывается процесс образования вмятины или иного повреждения поверхности в области контакта.

Геометрические нарушения поверхности в области высоконагруженного смазываемого контакта

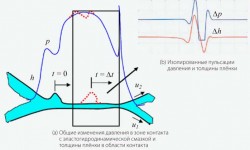

При образовании нарушения формы поверхности в области контакта с эластогидродинамической смазкой возникают две различных волны изменения давления и толщины плёнки смазочного материала. Первая из них представляет собой волну давления, произведённую установившейся упругой деформацией поверхности. Эта волна сопровождается противоположно направленной волной изменения толщины плёнки смазочного материала, которая движется внутри области контакта с такой же скоростью, что и создающая её поверхность (например, u2); она называется «частным интегралом». Вторая волна генерируется возмущением при возникновении контакта, поскольку любая геометрическая деформация на одной из поверхностей будет действовать как клапан, регулирующий поток смазки, поступающей в область контакта. Эта волна имеет составляющие толщины плёнки и пульсаций давления, которые распространяются внутри контакта со средней скоростью движения смазки ( ū = (u2+ u1)/2). Пульсации конечного давления и толщина плёнки представляют собой комбинацию этих двух компонентов (см. Рис. 4).

Геометрические нарушения поверхностей в области контактов качения-скольжения с низким скольжением (в подшипниках качения)

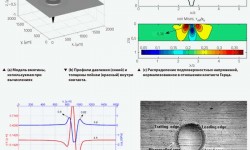

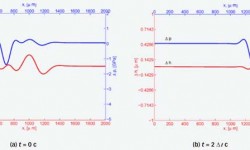

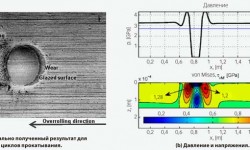

Для контактов в середине дорожки подшипника качения (S < 0,05) характерно низкое скольжение. Используя детальную модель SKF, можно смоделировать процесс прохождения вмятины через высоконагруженный смазываемый контакт и вычислить геометрию деформаций внутри контакта и генерируемые пульсации давления. На Рис. 5 показана начальная модель вмятины на верхней контактной поверхности. Небольшое увеличение скольжения (–0,05 < S < 0,05) вызывает значительное изменение результатов. Из Рис. 5 видно, что в передней части вмятины (в области начальной кромки) имеет место разрушение плёнки смазочного материала. В то же время в области задней части вмятины (конечной кромки) образуется область незначительного повышения давления. Это даёт основание предположить, что при наличии хорошей плёнки смазочного материала более вероятно разрушение в области конечной кромки вмятины вследствие повышенного давления, но не в области контакта металла с металлом в зоне начальной кромки вмятины. В случае плохого смазывания можно ожидать износ и разрушение поверхности в области начальной кромки вмятины. Данный результат полностью согласуется с результатами экспериментов (см. Рис. 6), проведённых в лаборатории научно-исследовательского центра, с шарикоподшипниками с искусственно созданными вмятинами на дорожках качения. Здесь можно наблюдать зону поверхностного разрушения (микровыкрашивания) в области конечной кромки вмятины, в то время как в области начальной кромки вмятины имеет место значительный износ, возможно, вызванный местным разрушением плёнки смазочного материала.

Геометрические нарушения поверхностей в области контактов качения-скольжения с умеренным скольжением (в зубчатых передачах)

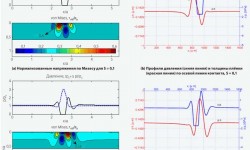

Условия умеренного скольжения (S ~ 0,1) могут иметь место в областях контакта в зубчатых передачах. Используя детальную модель SKF с неньютоновским поведением жидкости (увеличение скольжения не вызывает увеличения трения), можно смоделировать прохождение вмятины в области смазываемого контакта при подобных условиях скольжения. На Рис. 7 показаны профили давления, толщина плёнки и нормализованные подповерхностные напряжения по Мизесу, вычисленные для высоконагруженного контакта при двух различных условиях умеренного скольжения (S = 0,1 – нижняя гладкая поверхность перемещается быстрее, чем верхняя вдавленная поверхность, и S = –0,1 – нижняя гладкая поверхность перемещается медленнее, чем верхняя вдавленная поверхность). Для этих условий умеренного скольжения при изменении знака скольжения на противоположный изменяется место максимального повышения давления и, следовательно, положение первого возможного повреждения. Этим, возможно, объясняется некоторая противоречивость результатов экспериментов, приведённых в литературе.

Геометрические нарушения поверхностей в области контактов качения-скольжения с высоким скольжением (в зубчатых передачах)

Условия сильного скольжения (S > 0,1) отсутствуют в центральной части дорожек качения подшипников, однако они могут иметь место в областях контакта зубчатых передач. На Рис. 8 показана зависимость изолированных пульсаций давления и толщины плёнки от времени при высоком скольжении (S = –0,5 – гладкая нижняя поверхность движется быстрее, чем вмятая верхняя поверхность).

Из Рис. 8 видно, что первоначальное положение вмятины соответствует положению минимального значения пульсации давления (Δp); однако, из-за высокого скольжения имеется достаточно времени для отделения двух составляющих волны друг от друга в виде пульсаций давления и толщины плёнки смазочного материала. В момент времени (Δt) точка максимальной толщины плёнки (Δh), в области начала контакта, уже вышла за пределы контакта, в то время как в области контакта ещё присутствует пульсация давления. Расположение повреждения будет зависеть от наложения и взаимодействия волн давления в ходе многочисленных циклов усталостных напряжений. Область разрушения может находиться на значительном расстоянии от вмятины.

Повреждения поверхности вокруг вмятин в подшипниках качения

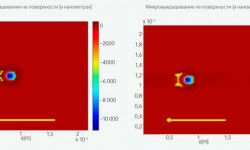

Как показано на Рис. 6, поверхностные повреждения (микровыкрашивание) часто образуются вокруг вмятин в подшипниках качения (в области приподнятых краев вмятин). Разрушение поверхности обычно происходит сначала на кромке вмятины, в месте максимального давления. При наличии толстой плёнки смазочного материала процесс разрушения поверхности вокруг вмятины будет занимать очень длительное время или может вообще не развиваться. В то же время, в условиях недостаточного смазывания этот процесс может происходить очень быстро. Модель разрушения поверхности, разработанная SKF [9], может также быть использована при исследовании поверхностных вмятин. В настоящем разделе приведены результаты моделирования, демонстрирующие, что развитие поверхностных повреждений вокруг вмятин имеет такую же физическую основу, как обычные повреждения поверхности в условиях недостаточного смазывания. Результаты экспериментов и моделирования представлены на Рис. 6 и 9. Результаты экспериментов после 2250 миллионов циклов прокатывания показаны на Рис. 9a. На Рис. 9b представлен профиль давления и распределение подповерхностных напряжений вдоль оси х в средней плоскости. На Рис. 9d показано развитие поверхностных повреждений, средней после 2250 миллионов циклов прокатывания. На Рис. 9c показаны поверхностные повреждения после 750 миллионов циклов прокатывания. По итогам сравнения результатов моделирования с результатами эксперимента, представленными на Рис. 6, можно говорить об их схожести.

Выводы

Вмятины в областях высоконагруженных смазываемых контактов поверхностей качения-скольжения грозят сокращением ресурса механизмов (например, подшипников качения, зубчатых передач и т.д.). В настоящем исследовании для анализа результатов экспериментов, проведённых в научно-исследовательском центре SKF, была применена новейшая модель, разработанная SKF. Это позволило проследить влияние гидродинамических колебаний давления, возникающих вследствие наличия вмятин, проходящих через контактные поверхности качения-скольжения. Результаты моделирования хорошо объясняют присутствие полированной области, образующейся у начальной кромки контакта (см. результаты на Рис. 6 в сравнении с Рис. 5, демонстрирующим разрушение масляной плёнки в области начальной кромки контакта). Серьёзные повреждения поверхности у конечной кромки вмятины также согласуются с результатами моделирования, представленными на Рис. 5 (при S = 0). Действительно, во всех случаях моделирования максимальный уровень давления всегда оказывает влияние на конечную кромку вмятины. Также наблюдалось, что при номинальном нулевом скольжении эффект полирования в области начальной кромки вмятины отсутствует (см. Рис. 6). Вместо этого возникает лёгкая форма микровыкрашивания. Это объясняется присутствием микроскольжения, вызванного микроскопическими упругими деформациями контактирующих тел, которых в случае контактов Герца, при номинальных условиях скольжения, практически невозможно избежать. При эластогидродинамическом смазывании или частичном смазывании эластогидродинамической смазкой, вследствие пьезовязкостных свойств смазки и граничного трения, данного микроскопического скольжения достаточно для возникновения поверхностного сцепления, вызывающего повреждение поверхности (однако недостаточного для эффекта полирования). Результаты моделирования развития поверхностных повреждений в зависимости от количества циклов прокатывания для подшипников качения представлены на Рис. 9. В настоящей статье представлено всего лишь несколько микрофотографий вмятин, которые демонстрируют соответствие между результатами моделирования и результатами испытаний.

Из вышеописанных наблюдений можно сделать следующие выводы:

- Моделирование усталостной долговечности поверхностей и экстремальных шероховатостей, таких как борозды, вмятины и отпечатки различного происхождения, требует оценки динамических колебаний давления и, соответственно, толщины плёнки смазочного материала в области вмятины, проходящей через зону контакта Герца. Представленная здесь неньютоновская модель является эффективным инструментом, позволяющим лучше понять это явление.

- При низком скольжении (S << |0,1|) в областях контактов Герца в шарико- и роликоподшипниках максимальное давление прокатывания всегда возникает на области конечной кромки вмятины. Износ наблюдается в основном в области начальной кромке вмятины. В пределах этого диапазона скольжения давление прокатывания не значительно увеличивается при возрастании скольжения [8]. Следовательно, риск поверхностного разрушения в области вмятины в основном определяется количеством циклов прокатывания.

- При увеличении скольжения до значений S > |0,1| или при малой толщине плёнки смазочного материала, может происходить сдвиг точки максимального давления к передней области контакта, что объясняет экспериментальные результаты, полученные другими исследователями и демонстрирующие развитие повреждений в области передней кромки вмятины.

- При ещё более высоком скольжении (S ≈ 0,3 − 0,5), возникающем в зубчатых передачах, процесс развития усталостных повреждений в области вмятины имеет более сложный характер вследствие разделения двух волн давления и толщины плёнки. Положение точки максимального давления зависит от времени, размера контакта Герца и условий эксплуатации.

- Условия эксплуатации и результирующее гидродинамическое давление имеют большое значение при контроле максимальных давлений, генерируемых во время прокатывания вмятины. Для дорожек качения риск поверхностного повреждения вмятины больше связан с этими давлениями, чем со значением соотношения скольжения к качению или с направлением соответствующей силы трения. Однако направление силы трения может играть значительную роль во время начала распространения трещин, возникающих вокруг вмятин, и этим можно объяснить выводы, сделанные в предыдущих работах. Явление поверхностных разрушений, возникающих вокруг вмятин, может быть описано при помощи такой же физической модели, что и поверхностные разрушения дорожек качения подшипников [9].

Способы снижения риска образования вмятин

Существуют три основных способа снижения риска образования вмятин.

- Первым из них является поддержание максимально возможной чистоты смазочных материалов, т.е. фильтрация масла, своевременная замена пластичной смазки и повреждённых уплотнений.

- Следуйте рекомендациям SKF по монтажу, поскольку вмятины на дорожках качения могут образовываться в результате неправильного монтажа подшипников.

- Также следует обеспечить надлежащую толщину плёнки смазочного материала за счёт правильного выбора вязкости смазки в соответствии с условиями эксплуатации подшипника. Плёнка смазочного материала надлежащей толщины может свести к минимуму повреждения поверхностей вокруг вмятин и увеличить ресурс поверхности.

Список литературы

[1] SKF General Catalogue – 6000/I EN, June 2008.

[2] International Standard: Rolling Bearings – Dynamic load rating and rating life, ISO 281

[3] Gabelli, A., Morales-Espejel, G.E., Ioannides, E., Lubrication and Contamination Effects on Bearing Life, Part 2 – SKF Evolution #3 2010.

[4] Cheng, W., Cheng, H.S., and Keer, L.M. (1994), “Experimental Investigation on Rolling/Sliding Contact Fatigue Crack Initiation with Artificial Defects,” Tribology Transactions, 37, pp 1–12.

[5] Nélias, D. and Ville, F. (2000), “Detrimental Effects of Debris Dents on Rolling Contact Fatigue,” Journal of Tribology, 122, pp 55–64.

[6] Ville, F. and Nélias, D. (1999), “Early Fatigue Failures in EHL Contacts Due to Dents in EHL Contacts,” Tribology Transactions, 42, pp 795–800.

[7] Xu, G., Sadeghi, F., and Hoeprich, M. R. (1998), “Dent Initiated Spall Formation in EHL Rolling/Sliding Contact,” Journal of Tribology, 120, pp 453–462.

[8] Morales-Espejel, G.E., Gabelli, A. (2011), “The Behaviour of Indentation Marks in Rolling-Sliding Elastohydrodynamically Lubricated Contacts,” Tribol. Trans., vol. 54, pp 589–606.

[9] Morales-Espejel, G.E., Brizmer, V. (2011), “Micropitting Modelling in Rolling-Sliding Contacts: Application to Rolling Bearings,” Tribol. Trans., vol. 54, pp 625–643.