Преимущества заводского восстановления подшипников качения

Заводское восстановление подшипников позволяет уменьшить время простоев, расходы, отходы и поддерживать устойчивость рабочих процессов.

РЕЗЮМЕ

Практика демонтажа подшипников во время техобслуживания и капитального ремонта для восстановления применяется десятилетиями в коммерческих и промышленных областях, особенно в авиационной промышленности. Экономия составляет от 50 до 80 % с учётом размера и конструкции подшипника, его состояния, размера и т. д. Кроме того, модернизация подшипников массой примерно 100 кг равнозначна снижению выбросов CO2 на 350 кг. Можно вывести аналитическую зависимость для определение L10 ресурса дорожек качения подшипника, с которых будет снят слой материала, подвергшегося воздействию деформации сдвига, как функции глубины z, при восстановлении и модернизации. В зависимости от масштабов восстановления коэффициент ресурса LF для восстановленного подшипника может достигать 0,87 – 0,99 от срока службы нового подшипника.

ОБРАТИТЬСЯ В ОТДЕЛ СБЫТА

Хейке Сенгстшмид , heike.sengstschmid@skf.com

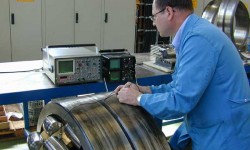

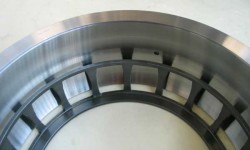

Как увеличить срок службы подшипников, чтобы снизить простои, затраты и объём отходов? Ключ к решению проблемы – заводское восстановление подшипников (рис. 1 и 2).

Анализ соотношения затраты/выгода показывает, что экономия расходов может составить от 50 до 80 % стоимости нового подшипника. Кроме того заводское восстановление изношенных подшипников массой 100 кг позволяет уменьшить массу выбросов углекислого газа на 350 кг.

В авиационной промышленности демонтаж подшипников для последующего восстановления во время техобслуживания или капитального ремонта является обычной практикой. Подшипники затем возвращаются в эксплуатацию [1], [2], [3].

Очевидна необходимость в международном стандарте (ISO) для обеспечения стандартизации процедур и используемой в справочной документации терминологии. К настоящему моменту выполнено согласование только по австрийскому национальному стандарту [4]; издание 2011 г.

Для восстановления изношенных подшипников было введено пять классов.

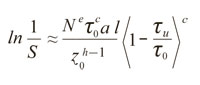

Можно описать ресурс подшипника, предназначенного для восстановления, с учётом изменения геометрической формы и напряжения сдвига τ (τₒ, τᵤ), вследствие удаления деформированных компонентов и замены роликов на новые.

Ресурс и надёжность подшипников

Подшипник качения не может эксплуатироваться бесконечно, если только не соблюдаются идеальные условия эксплуатации и не превышаются предельные значения усталостной нагрузки; рано или поздно наступает усталость материала [5].

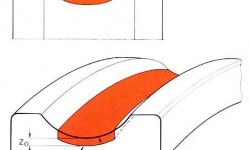

Подповерхностная усталость

Ресурс определяется как промежуток времени до появления первых признаков усталости. Ресурс подшипника является функцией количества оборотов, совершённых подшипником, и величиной нагрузки [от 6 до 9]. Усталость является результатом напряжения сдвига, которое возникает циклически под рабочей поверхностью колец и тел качения (рис. 3 и уравнение 1).

S Вероятность безотказной работы [%]

N Количество циклов нагружения

τ0 Максимальное ортогональное напряжение сдвига [Па]

τᵤ Напряжение сдвига предела усталости [Па]

z0 Глубина максимального ортогонального напряжения сдвига [Па]

a Полуось контакта в поперечном направлении [м]

l Длина контактной поверхности дорожки качения [м]

e Экспонента Вейбулла

c, h Экспонента связи в уравнении связи напряжения и ресурса

С течением времени эти напряжения вызывают образование подповерхностных трещин, которые затем достигают поверхности. Когда тела качения проходят по поврежденной поверхности кольца, с неё откалываются частицы материала. Такое явление известно как усталостное выкрашивание.

Другие виды повреждений

Известны и другие виды повреждений, возникающих вследствие длительного использования в неблагоприятных условиях или при неправильной установке. В ISO 15243 [5] приведён обзор типов таких повреждений, однако существует необходимость в пересмотре данного стандарта по повреждениям и выходу из строя подшипников качения.

В середине 50-х годов Арвид Пальмгрен, ведущий специалист, занимавшийся теоретическими исследованиями в области подшипников, предложил концепцию ремонта подшипников вместо их замены: «Средний срок службы значительно превышает расчётный срок службы, и восстановление подшипников с меньшим ресурсом возможно только путём замены поврежденных элементов».

Нельзя сказать, что подшипник непригоден к использованию после возникновения выкрашивания или других повреждений (рис. 4). Факт повреждения выявляется по повышению уровня шума и вибрации. Технология ремонта подшипников, обеспечивающая увеличение долговечности и надёжности подшипника, применяется в течение десятков лет.

Результаты

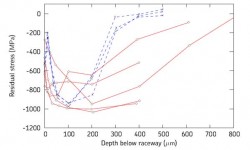

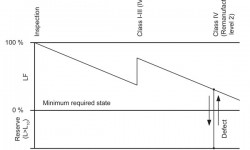

Восстановленные подшипники имеют почти такие же показатели ресурса и надёжности, как и новые подшипники. С учётом масштаба работ по восстановлению, результаты определения напряжений с использованием таких методов неразрушающего контроля, как рентгеновская дифракция (XRD) [10] (рис. 5), метод Баркхаузена [11], микромагнитные испытания (3M), спектроскопия неупругих волн (NEWS) [12], резонансная ультразвуковая спектроскопия поверхностных акустических волн (RUSSAW) и ультразвуковая дефектоскопия с использованием фазированной антенной решётки показывают наглядные значения коэффициента ресурса, LF. Значение коэффициента ресурса находится в диапазоне от 0,87 до 0,99 ресурса нового подшипника (рис. 6).

Классификация работ по восстановлению подшипников

Далее приведена классификация работ, осуществляемых при восстановлении подшипников качения.

В зависимости от степени износа работы по восстановлению подшипников можно разделить на пять классов (рис. 7).

Хотя операции внутри конкретных классов пронумерованы, фактическая последовательность выполнения работ не имеет прямого отношения к данной нумерации. Должны быть соблюдены специальные соглашения между компанией техобслуживания и оператором.

Могут понадобиться меры по консервации между отдельными операциями. Например, когда дорожка качения повреждена в результате возникшей подповерхностной усталости – см. [5], данное повреждение не относится к восстановлению класса III. В то же время, при наличии легко устранимого повреждения (возникшая на поверхности усталость) дорожек качения вследствие наличия грязи, дорожки качения легко восстанавливаются путём притирки или шлифования.

Дополнительные работы

Для восстановления подшипника (класс II) или заводского восстановления 1-го уровня (класс III) ремонтируемые подшипники разбираются, компоненты подвергаются осмотру, и измеряется твёрдость колец подшипников. Компоненты, подлежащие восстановлению, подвергаются размерному контролю. При необходимости, боковые поверхности подшипников, внутренний и наружный диаметры шлифуются или полируются согласно допускам. Может выполняться плакирование никелем или хромом для восстановления оригинальных проектных размеров.

При восстановлении (класс II) удаляется значительный объём материала, при этом удаляются легко устранимые повреждения и изменяется объём материала, подверженного напряжениям. Поверхность обрабатывается до достижения проектных размеров или с более высокой точностью. Затем в подшипник устанавливаются новые тела качения, диаметр которых равен диаметру ранее установленных тел качения подшипника с добавлением двойного значения глубины снятого материала, если это необходимо согласно требованиям к зазору. Новые тела качения должны иметь тот же номинальный диаметр, но при этом должен учитываться зазор подшипника.

Сепараторы проверяются на предмет трещин и при необходимости плакируются. В отдельных случаях сепараторы заменяются. Обычно новые тела качения устанавливаются внутри сепаратора, и подшипник повторно собирается.

При 1-м уровне заводского восстановления (класс III) для более крупных подшипников возможно применение более глубокого шлифования внутренних и внешних дорожек качения. Кроме того, могут быть применены другие методы механической обработки (например, токарная обработка деталей высокой твёрдости). Убираются легко устранимые повреждения, а объём материала, подвергающегося напряжениям, изменяется. Поверхность обрабатывается до достижения проектных размеров или с более высокой точностью. Затем в подшипник устанавливаются новые тела качения, диаметр которых равен диаметру ранее установленных тел качения, с добавлением двойного значения глубины снятого материала на кольце. В случае цилиндрических роликоподшипников качения длина и диаметр роликов увеличиваются. Диаметр новых роликов обычно превышает номинальный диаметр ранее установленных. Такое увеличение размеров тел качения требует увеличения размера гнёзд сепаратора или замены сепаратора.

При наличии чётко определённых процедур и классификаций можно обеспечить выполнение процедур восстановления подшипников в соответствии со стандартами поставщиков услуг.

Класс 0 – Технический контроль

Класс 0 включает технический контроль изношенных подшипников (или находившихся на хранении в течение длительного времени) и сверку с чертежами/требованиями спецификаций. Данный процесс включает следующие шаги:

Примечание: Обычно даётся рекомендация по необходимому методу обработки и классу восстановительных работ.

Класс I – Реклассификация

В понятие реклассификции входят все операции Класса 0, а также следующие дополнительные работы:

Класс II – Восстановление

Восстановление подшипников включает все операции контроля и реклассификации, а также некоторые из нижеперечисленных операций:

Класс III – Заводское восстановление – уровень 1

Заводское восстановление 1-го уровня включает все вышеперечисленные операции контроля и реклассификации, а также, при необходимости, операции восстановления (Класс II) и некоторые из нижеперечисленных операций:

Класс IV – Заводское восстановление – уровень 2

Заводское восстановление 2-го уровня включает работы классов I – III и другие дополнительные операции.

Глобальная доступность

SKF располагает глобальной сетью современных и хорошо оснащённых сервисных центров, обеспечивая клиентам доступ к технологиям заводского восстановления подшипников на уровне мировых стандартов. Подразделение SKF по заводскому восстановлению подшипников имеет более чем столетний опыт работы с механизмами и узлами вращения.

Специалисты SKF применяют те же высококачественные материалы, процедуры и оборудование при заводском восстановлении подшипников, что используются при их изготовлении. Это гарантирует, что подшипники и их компоненты (например, корпуса) будут иметь идентичный уровень качества, независимо от местонахождения клиента. К преимуществам от использования услуг по восстановлению SKF относятся:

- увеличение ресурса подшипников

- снижение затрат в течение жизненного цикла

- снижение воздействия на окружающую среду благодаря восстановлению подшипников

- надлежащее состояние запасов запасных частей

- повышение общего уровня надёжности систем

- создание условий для повышения системной надёжности

Преимущества использования программы заводского восстановления в полной мере могут быть реализованы в том случае, если клиенты воспользуются программой техобслуживания по фактическому состоянию SKF.

Справочная литература

[1] Zaretsky, E.V.; Branzai, E.V.: NASA TM-2005-212966; “Effect of rolling bearing refurbishment and restoration on bearing life and reliability”. (2005)

[2] Zaretsky, E.V.; Branzai, E.V.: NASA TP-2007-214463, “Model specification for rework of aircraft engine, poser transmission, and accessory/auxillary ball and roller bearings”. (2007)

[3] “Optimize your assets with SKF remanufacturing services”. SKF Publication 6697 EN, July 2008

[4] ÖNORM M 6328 :2011 “Rolling bearings – Reworking of used rolling bearings (Wälzlager – Überarbeitung gebrauchter Wälzlager)“

[5] ISO 15243:2004, “Rolling bearings – Damage and failures – Terms, characteristics and causes”

[6] Lundberg, G.; Palmgren, A.: “Dynamic capacity of rolling bearings”. Acta Politecnica. Mechanical Engineering Series. Royal Swedish Academy of Engineering Sciences, Vol.1, No3, 7, (1947)

[7] Lundberg, G.; Palmgren A.: “Dynamic capacity of roller bearings”. Acta Politecnica. Mechanical Engineering Series. Royal Swedish Academy of Engineering Sciences, Vol.2, No4, 96, (1952)

[8] Ioannides, E.; Bergling, G.; Gabelli, A.: “An analytical formulation for the life of rolling bearings”. Acta Polytechnica Scandinavica. Mechanical Engineering Series No. 137. Espoo 1999

[9] ISO 281:2007, “Rolling bearings – Dynamic load ratings and rating life”

[10] Voskamp, A.P.: “Material response to rolling contact loading”. Trans. Am. Soc. Mech. Engineers, J.Tribology 107 (1985) 359

[11] Zika, T.; Schimpelsberger, B.; Kern, A.: “Barkhausen-Noise – A possibility for non-destructive grinding burns (TROOSTITE) and residual stress testing”. Science Report 2006-2007, SKF Österreich AG, AT 0802 EN. (2008)

[12] Andersson, B.E.; Griffa, M.; Le Bas, P-Y.; Ulrich, T.J. ; Johnson, P.A. : “Experimental implementation of reverse time”