Решения для приводных систем

Приводные системы для железнодорожного транспорта – редукторы и тяговые электродвигатели – должны быть мощными, очень надёжными, неприхотливыми в обслуживании, а также соответствовать экологическим нормам. К железнодорожному транспорту предъявляются гораздо более строгие по сравнению со многими другими отраслями требования. Это связано, в первую очередь, с большим весом подвижного состава и необходимостью длительное время работать без прохождения техобслуживания. Отсюда возникает потребность в особых подшипниках и подшипниковых узлах, внедрении различных датчиков и систем контроля технического состояния и в соответствующем обслуживании.

РЕЗЮМЕ

Железнодорожные приводные системы используются для передачи момента от тягового электродвигателя или двигателя внутреннего сгорания (обычно работающих на более высоких оборотах) к колёсным парам посредством одно-, двух- и трёхступенчатых редукторов. SKF разработала спектр новых решений, позволяющих повысить надёжность систем, продлить интервалы техобслуживания и минимизировать издержки, связанные с работой оборудования. Недавно SKF был опубликован технический справочник по подшипникам, подшипниковым узлам, датчикам, системам мониторинга состояния и услугам.

ССЫЛКИ НА ТУ ЖЕ ТЕМУ

SKF Railway Technical Handbook

ОБРАТИТЬСЯ В ОТДЕЛ СБЫТА

Gottfried Kuře, Gottfried.Kure@skf.com

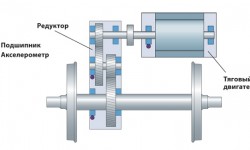

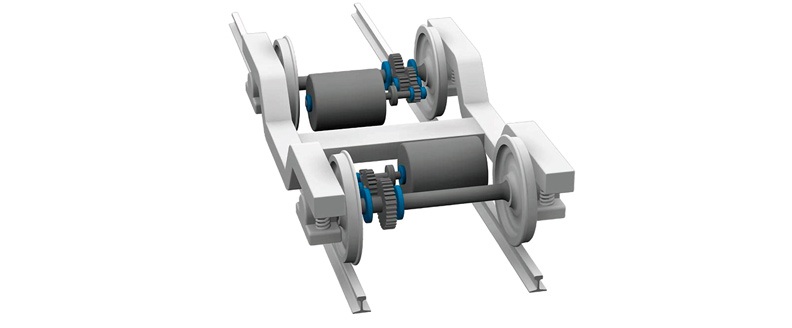

Железнодорожные приводные системы предназначены для передачи вращательного момента от тягового электродвигателя или двигателя внутреннего сгорания (обычно работающих на более высоких оборотах) к колёсным парам посредством одно-, двух- и трёхступенчатых редукторов.

SKF разработала уникальную линейку продукции и решений в области приводных систем: подшипники, уплотнения, смазочные материалы и системы смазывания, мехатронные системы и сервис.

Историческая справка

Ключевую роль во внедрении новых систем подшипников для редукторов и тяговых электродвигателей всегда играли требования к снижению эксплуатационных затрат, уменьшению размеров и повышению надёжности.

В более ранних конструкциях использовались подшипники скольжения с масляным смазыванием. Уровень масла в таких подшипниках нужно было проверять ежедневно, при необходимости пополняя его. В 1918 г. SKF заявила, что затраты на обслуживание подшипников в трамваях можно снизить на 25-70 %, заменив подшипники скольжения на самоустанавливающиеся шарикоподшипники (рис. 1).

Скорость

По скорости транспортного средства и заданному диаметру колеса определяется частота вращения выходного вала редуктора и подшипников на валу. Частота вращения входного вала редуктора и тягового двигателя – это число, кратное частоте вращения выходного вала и определяемое передаточным отношением. Путём умножения двух множителей – частоты вращения тягового электродвигателя (n) и среднего диаметра подшипника (dm) – получается параметр, имеющий большое значение при подборе размера подшипника, конструкции сепаратора подшипника и набора роликов, а также смазочного материала и его вязкости.

Помимо скорости транспортного средства, на рост значения n x dm влияет увеличение частоты вращения тягового электродвигателя за счёт уменьшения геометрических размеров двигателя. Более того, высокомощные тяговые электродвигатели также работают только на больших оборотах. Однако общая длина узла редуктора и тягового электродвигателя особенно ограничена по горизонтали одним параметром – расстоянием между колёсами, т.е. шириной рельсовой колеи.

Мощность

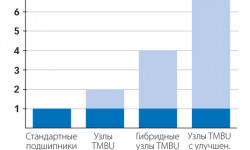

Мощность тяговых электродвигателей постепенно увеличивалась в ходе длительного развития их конструкции. В качестве примера можно привести стандартный немецкий четырёхосный электровоз с четырьмя тяговыми двигателями. Эти двигатели на современном локомотиве почти в 10 раз мощнее первоначальных разработок (рис. 2). Отношение мощности ЭД к частоте вращения его вала напрямую влияет на нагрузки, действующие на входной вал редуктора. В современных конструкциях приводных систем основной упор делается на снижение нагрузок на подшипники и на как можно более широкое использование смазывания маслом.

Периодичность обслуживания

Одно из преимуществ использования переменного тока в двигателестроении для транспорта, приводимого в движение электрической энергией, – уменьшенная необходимость техобслуживания, что ведёт к повышению межремонтных интервалов.

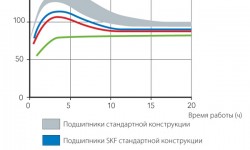

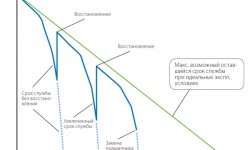

Подшипники тяговых электродвигателей без ремонтных операций работают в среднем 15 лет. В настоящее время подшипники, смазываемые пластичной смазкой, имеют несколько меньшие показатели. Тем не менее, новые разработки, расчётные модели и результаты испытаний могут послужить опорой для поэтапного достижения этого показателя. Новые рекомендации SKF по оптимальному сроку службы пластичных смазок могут пригодиться для продления стандартных интервалов техобслуживания (см. рис. 3).

Преимущества уменьшения размеров

При фиксированной мощности тягового двигателя увеличение частоты вращения двигателя ведёт к снижению момента и на валу двигателя, и на входном валу редуктора. Это снижает нагрузки на подшипники и позволяет использовать подшипники меньших размеров. Кроме того, размеры используемых подшипников также уменьшались со временем благодаря увеличению их грузоподъёмности (рис. 4). Таким образом, трение в подшипниках снижается, тем самым повышая их эффективность.

Приработка

Ещё один пример развития отрасли – эволюция конструкции конических роликоподшипников в отношении снижения рабочих температур в ходе приработки. В период приработки в системах с коническими роликоподшипниками стандартной конструкции возникает значительное трение, ведущее к износу. Это трение заметно по росту температуры.

В системах с правильно установленными и хорошо смазанными коническими роликоподшипниками SKF современной конструкции трение, теплообразование и износ значительно ниже.

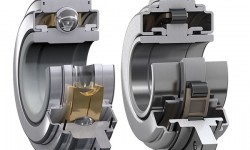

Подшипники INSOCOAT и гибридные подшипники

Требования к подшипникам для тяговых электродвигателей значительно возросли из-за введения силовых установок с двигателями, которые управляются преобразователями частоты. Во время прохождения электрического тока через подшипник он может быть серьёзно повреждён (рис. 6). Риск повреждения подшипников INSOCOAT и гибридных подшипников при прохождении через них электрического тока значительно ниже.

В установках с постоянным током покрытие подшипников INSOCOAT из оксида алюминия работает как изолятор. Для стандартного слоя покрытия напряжение пробоя составляет около 1000 В пост. тока, а сопротивление превышает 50 МОм.

В гибридных подшипниках электроизолирующие характеристики ещё выше. Особенно это касается подшипников для современных систем с высокочастотными преобразователями, так как тела качения в них изготовлены из высокопрочного нитрида кремния (рис. 7). Это обеспечивает превосходную электроизоляцию даже при очень высоких частотах.

Увеличить интервалы техобслуживания можно с помощью новых рекомендаций по оптимальному сроку службы пластичных смазок. Ключевую роль в этом случае играют следующие параметры:

- оптимизированная конструкция подшипника, в частности, количество и размер тел качения;

- улучшенная конструкция сепаратора;

- лабиринтные уплотнения, защищающие подшипник от загрязнения;

- особый тип и объём пластичной смазки.

Подшипниковые узлы тягового электродвигателя

Подшипниковый узел тягового электродвигателя разработан на основе компактной конструкции, не требующей техобслуживания не протяжении длительных промежутков времени. Для повышения номинальной мощности можно уменьшить общую длину двигателя, либо увеличить длину обмотки сердечников ротора и статора. Такая конструкция системы позволяет в одном узле совместить несколько функций – смазывание, уплотнение и фиксацию. Встроенный фланец упрощает процедуру монтажа.

Подшипниковый узел тягового электродвигателя – это герметичный узел с предварительно заложенной смазкой, предназначенный для фланцевого крепления к корпусу двигателя (рис. 8). В нём используется специально подобранная смазка, имеющая длительный срок службы даже при высоких рабочих температурах. Подшипниковый узел оснащается бесконтактными неизнашивающимися лабиринтными уплотнениями. Подшипниковый узел может поставляться в гибридном исполнении с керамическими телами качения для защиты от повреждений при прохождении электрического тока, а также с датчиками для регистрации рабочих условий. На заказ также доступны варианты с электрической изоляцией и с возможностями отслеживания рабочих параметров – температуры, частоты вращения и положения вала.

Датчики

Оборудование подшипникового узла тягового электродвигателя датчиками (рис. 9) позволяет регистрировать и измерять следующие параметры – положение вала для устройств управления тягового двигателя, направление и частоту вращения для систем управления торможением, а также температуру для отслеживания рабочих условий.

Мониторинг состояния

Мониторинг состояния – это проверенная технология, позволяющая повысить безопасность и надёжность оборудования и увеличить интервалы технического обслуживания. С помощью систем мониторинга состояния (рис. 10) и комплексных алгоритмов обработки данных можно выявлять случаи возникающих повреждений. Это даёт достаточно времени, чтобы провести ремонт до возникновения значительных механических повреждений или отказов оборудования.

Восстановление

При восстановлении подшипников1 выбросы CO2 значительно ниже, чем при производстве новых подшипников. Энергозатраты при восстановлении до 97 % ниже, чем при производстве новых деталей. При продлении срока службы подшипников (рис. 11) уменьшается количество утилизируемых компонентов и более рационально расходуются природные ресурсы. О том, подлежит ли подшипник восстановлению, вывод делают специалисты SKF.

Восстановление подшипников – важная составляющая в оптимизации стоимости жизненного цикла. Этот процесс позволяет:

- значительно снизить затраты по сравнению с закупкой новых подшипников;

- продлить срок службы оборудования;

- повысить эксплуатационную готовность и, тем самым, сократить используемые складские ресурсы;

- проанализировать причины повреждений и принять меры по их устранению;

- повысить эксплуатационные характеристики, модернизировав подшипники в ходе их восстановления;

- получить сведения о системе для улучшения технологии эксплуатации и техобслуживания;

- снизить воздействие на окружающую среду путём сокращения отходов и потребления сырья и энергии.

Публикации

Недавно SKF был выпущен технический справочник по железнодорожным приводным системам. В нём рассматриваются подшипники для тяговых электродвигателях и редукторах, датчики, системы мониторинга состояния и услуги. Также в справочнике даны рекомендации по увеличению срока службы подшипников, которые охватывают правильный монтаж, техобслуживание и мониторинг состояния.

1) Помимо общего термина «восстановление», некоторые железнодорожные компании пользуются терминами «восстановительный ремонт» и «модернизация», чтобы различать разные конкретные запросы. Понятие «повторная обработка» обычно подразумевает полировку и шлифовку. Данные термины не имеют общепринятых формулировок, поэтому они могут противоречить друг другу.

INSOCOAT и SKF Explorer являются зарегистрированными торговыми марками SKF Group.