В зоне печи

Решив заменить блоки опорных роликов барабанной печи, бельгийская компания Argex обратилась к своему постоянному поставщику – SKF.

ФАКТЫ

Факты

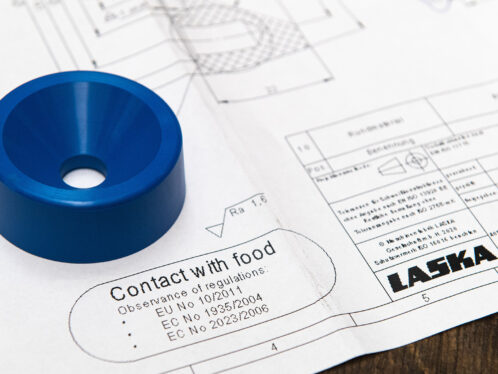

Каждый блок опорных подшипников SKF включает:

- 1 вал из высококачественной стали

- 1 закалённый ролик, наружный диаметр 1 500 мм

- 2 крупногабаритных сферических роликовых подшипника с диаметром отверстия 500 мм

- 2 разъёмных корпуса

- 1 опору, выполненную по заказу

- 1 централизованную систему смазывания

Производственный комплекс компании Argex находится на берегу реки Шельды, в зелёной фламандской деревушке в 10 км к югу от бельгийского Антверпена. В 1965 г. на другом берегу реки был открыт цементный завод для экспериментального производства гранул керамзита из глины, добываемой в близлежащем карьере. Теперь завода больше нет, но компания Argex, основанная в 1965 г., продолжает свою деятельность. Производственная мощность компании – 500 000 м3 гранул керамзита в год.

«Керамзит – это легковесный многоцелевой строительный материал, – объясняет директор Argex Джони Балтхил. – Его можно использовать в качестве заполнителя при строительстве автомобильных и железных дорог, в производстве легкобетонных стеновых блоков, он также хорошо подходит при устройстве спортивных площадок, террасировании садов, изоляции полов и промышленном производстве».

Компания Argex принадлежит к бизнесу типа B2B, 95% продукции идёт на строительство зданий и сооружений. Оставшиеся 5% используются в садово-парковом строительстве и водной культуре. Около 50% общего объёма производимых материалов экспортируется в соседние страны и в некоторые страны за пределами Европы.

Глину добывают из близлежащего глиняного карьера. «Ежедневно мы получаем примерно 1 000 т глины, – говорит Балтхил, – но карьер может прослужить ещё 25 лет. Так что в ближайшее время о необходимости ввоза глины нам думать не придётся». Сначала глина смешивается с железной рудой и иногда разбавляется водой для того, чтобы получить необходимую консистенцию, а затем из глины выдавливается и отрезается нужная форма, готовая для обжига.

Гранулы обжигаются в двухбарабанной печи — огромной камере 76 м в длину, которая непрерывно вращается и производит около 50 т гранул в час и 1 800 м3 в день. Это самая большая печь такого типа в Европе. Печь топится лигнитом и непрерывно работает по два-три месяца, а затем останавливается на две-три недели на техобслуживание.

Сначала куски глины помещаются в сушильную камеру печи, которая вращается со скоростью один об/мин. Гранулы держат там около 2,5 часов при температуре от 300 до 800°С. Затем их перемещают в печь для обжига, которая вращается со скоростью 5,2 об/мин, где в течение 30 минут они нагреваются до температуры 1100°С, что вызывает вспучивание. Вспученная глина затем помещается в холодильную камеру с флюидизированной средой, где она охлаждается струёй воздуха до +80–100°С.

В процессе сушки гранулы естественным образом распадаются на части разных размеров от 1 до 25 мм в диаметре, и каждый размер имеет свою собственную область применения. Они сортируются и затем складываются в штабеля.

Печь стоит на восьми опорных блоках, каждый из которых имеет два подшипника. Раньше они были с вкладышами или ползунами, но три года назад Argex решила заменить блоки опорных роликов, начав с первых двух.

«Причиной тому стали вопросы безопасности, возникающие по причине ненадёжности подшипников скольжения, – объясняет Балтхил. – Когда мы запускаем печь после замены опорного ролика, подшипники должны быть идеально отцентрированы. В случае некорректной центровки система смазывания не сможет правильно работать, они могут нагреть смазочный материал и воспламениться». И в самом деле, завод Argex недавно пережил два пожара из-за сгоревших роликов, что случилось по причине неправильной установки вкладышей. Иногда такой перегрев происходит внезапно, но часто проходит неделя, прежде чем проблема обнаруживается. В этом случае производство останавливается на время, пока ведутся необходимые наладочные работы. Более того, навыки, необходимые для налаживания работы этих старых ползунов, постепенно теряются, поскольку со временем происходит обновление персонала.

«Другим основанием перехода на роликоподшипники стал объём потребления энергии, – говорит Балтхил. – Мы искали более современное решение, которое бы обеспечивало лучшую систему смазки и, следовательно, более низкий коэффициент трения и могло, таким образом, помочь снизить расходы».

Итак, компания Argex обратилась к SKF. «Решение SKF по опорным блокам имело для нас очевидную выгоду, – говорит Балтхил. – Мы уже были клиентом компании, и SKF была для нас лучшим выбором».

Реализация проекта началась в 2008 г. под руководством Георга Канта, специалиста отдела техобслуживания. Некоторое время ушло на изучение вопроса, поскольку у SKF заказали не только подшипники, но также и опорные ролики, валы, корпуса и опорные плиты с прежними габаритными размерами, чтобы облегчить установку и снизить расходы. Новые блоки опорных роликов, каждый весом около 23 т, были установлены в августе 2010 г. Блоки снабжены автоматической системой смазки SKF.

«С момента заключения сделки всё шло, как по маслу, и после установки подшипники работают идеально, – говорит Балтхил. Кроме того, новая система сокращает потребление электроэнергии до 10%». Argex хочет заменить второй блок роликовых подшипников роторной печи и надеется в самое ближайшее время заключить сделку с SKF.

КОМПАНИЯ ARGEX

Основана в 1965 г.

- 84 работника

- Непрерывное производство (24 часа – 7 дней в неделю)

- Производительная мощность: 500 000 м³/год

- Производит 1 800/м³ гранул Argex в день

- Добывает 1 000 т глины в день

Продукция компании

Керамзит в гранулах, произведённый Argex:

- Экологичный: глина 100%

- Лёгкий: плотность 320–750 кг/м³

- Тепло- и звукоизолирующий. Инертный, химически нейтральный. С высокой допустимой нагрузкой. Невоспламеняемый. Жаро- и морозоустойчивый. С высокой водопроницаемостью.

Argex в цифрах

тонн гранул в час 50

длина печной камеры в метрах 76

тонн глины в день 1 000

кубометров гранул в день 1 800

максимальная температура в печи, ˚С 1 200