新型陶瓷滚动体测试方法

对混合陶瓷轴承的氮化硅滚珠和滚子来讲,不同的加工工艺会导致不同的微观结构,进而导致不同的机械性能[1]。因此必须对每种滚珠或滚子进行测试,以确保实际轴承零件的强度、断裂韧性和微观结构等性能达到最低要求,而不仅仅是为弯曲测试准备的特殊棒材样品才能满足要求。

某些极度苛刻的应用场合最好采用由钢圈和陶瓷滚动体组合而成的轴承,即混合陶瓷轴承。

这种陶瓷材料是轴承级氮化硅,不同于普通家用陶瓷,它具有非常高的硬度、韧性和强度,这些材料属性对轴承性能至关重要。SKF材料规格还包括严格的公差。

对混合陶瓷轴承的氮化硅滚珠和滚子来讲,不同的加工工艺会导致不同的微观结构,进而导致不同的机械性能[1]。因此必须对每种滚珠或滚子进行测试,以确保实际轴承零件的强度、断裂韧性和微观结构等性能达到最低要求,而不仅仅是为弯曲测试准备的特殊棒材样品才能满足要求。

本文将介绍测试陶瓷材料特定性能的多种新方法。SKF与研究伙伴正在开发这些方法,它们已经部分用于生产支持并被纳入国际标准。测试的目标始终是建立有用的数据来预测并确保混合陶瓷轴承中陶瓷零件的性能。

整体的陶瓷划痕测试

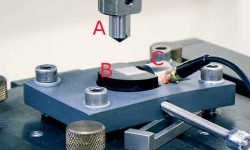

已经证明不同材料等级的氮化硅在可磨性、裂纹形核和裂纹扩展方面具有明显的不同,但采用划痕测试装置来系统地研究滑动磨损对氮化硅材料的影响是可行的。历史上,划痕测试主要用于测试涂层粘附性,但后来发现它也可用于整体测试。在本测试中,形状确定的金刚石尖头,在引导下以1–20 mm/s范围内的某一固定速度划过表面,同时均匀地增加载荷。因此产生的痕迹能在显微镜下评估。测试装置如图1所示,划痕例子见图2。

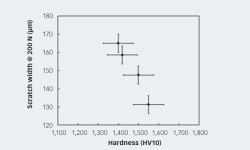

在加载过程中,在压头下形成椭圆裂纹。在卸载过程中,接触区应力的释放导致形成横向裂纹。在一定载荷水平下,裂纹出现,并随着载荷增大而变长。在较高载荷水平下,开始出现碎屑。研究发现许多材料性能会影响滑动磨损行为:硬度、相变、弹性、抗裂纹扩展性、摩擦、湿度、润滑和反复滑动,在划痕形成中都能发挥作用[2-4]。同时,形状确定的尖头在规定载荷下

形成的压痕,与典型硬度测试相似,这点通过划痕宽度和硬度间相关性得到证实,如图3所示。

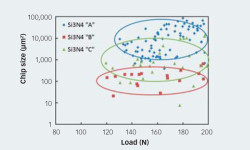

新材料能够成功和有效使用的一个重要因素是它的可磨性。这个总括术语涉及材料切除速度、碎屑、磨削力、表面光洁度、公差和次表面完整性[4]。如图4所示,通过对不同氮化硅材料的划痕测试进行统计分析,能把它们按照平均碎屑大小(为在钻石尖头施加载荷的函数)进行分类。这与压力和速度等磨削系数关联度很高。

准静态抗断裂测试

对滚珠成品,轴承业首先采用的方法是把两个或三个滚珠,相互放在各自上面进行简单碾碎测试。这能获得“静态额定载荷”的大概估计值。材料抗断裂和赫兹接触点破坏性能,采用碳化钨球压痕测试或冲击强度测试来检验。

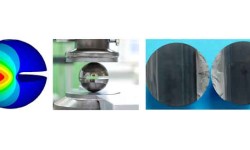

利用现代工具和数据分析,可对陶瓷滚珠进行陶瓷脆性断裂分析,这是SKF正在开发的方法。把三个陶瓷滚珠成串放在机械测压仪中,如图5所示。缓慢并线性地增大压缩载荷,同时测量变形和声发射。早先进行的类似测试主要专注于裂纹形成分析[5]。

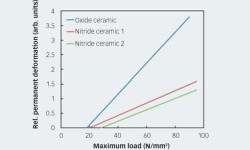

研究发现,永久塑性形变量与最大负荷近似成线性关系,而且不同等级的陶瓷材料具有不同的线性关系 [图6]。此外,通过分析永久塑性变形的最小负荷和裂纹形成的临界载荷(从声发射信号分析得来),可对具有同样化学成分的不同材料等级进行排名,而且两者与强度和耐冲击性能具有相关性。

缺口滚珠和缺口滚子测试

作为重要的材料性能,强度传统上是在特别加工的弯曲棒材上测得的。这可能导致问题,因为棒材的切割和最后加工的方法不同于滚动体。作为替代方法,SKF与位于奥地利莱奥本的蒙坦大学(Montan University)一起开发了一种被称作“缺口滚珠测试”的新型测试方法。在该测试中,在零件成品的赤道面切出一个缺口,这种方法简化了测试过程,并能提供更接近实际陶瓷零件真实情况的数值。

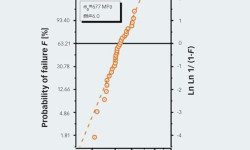

在随后的强度测试中,用两个平行的铁砧,垂直于缺口,在缺口滚珠的极点施加载荷[图7]。缺口面被压到一起,这样在缺口根部相对面产生拉伸应力。然后均匀增加载荷,直至产生断裂。用断裂力计算出材料强度[6-9]。把典型的30个样品的强度结果标在强度 — 失效概率曲线上,即所谓的韦伯图,如图8所示。根据韦伯理论,强度与有效体积或有效表面有关。因此,需要计算出它们以便能与其他强度测量方法相比较。这个开发工作的起点是“C球测试”,它是由美国橡树岭国家实验室开发的[10]。两者的差异是,缺口滚珠测试的缺口细长[滚珠直径的5-15%],而C球测试中的缺口是滚珠直径的50%。这让样品准备更容易,因为可减少高强度陶瓷材料的切割量。

对于滚子测试而言,沿着穿过垂直于端面的滚子轴线的中间平面,对称切出一个类似滚珠的长而窄,深度为圆柱滚子直径约80%的缺口。在使用此种缺口滚子样品的强度测试中,载荷施加在缺口滚子直径的线接触面上[图9]。因为形状更复杂,所以它的基础模型更具普遍性,但实际操作非常类似于缺口滚珠测试[11, 12]。

结论

轴承应用领域采用高性能陶瓷滚动体,需要对加工过程中的材料特性和成品材料特性有深入了解。结合这里介绍的这些测试方法,便能够对实际滚动体进行全面和互补的描述,并能根据材料微观结构、零件大小和滚动体表面光洁度识别在可磨性、抗断裂性和强度方面的细微差异。

参考文献

[1] G. Ziegler et al., Journal of Materials Science 22 (1987) 3041—3086

[2] D. M. Kennedy et al., Journal of Materials Processing Technology 77 (1998) 246—253

[3] M. G. Gee, Wear 250 (2001) 264—281

[4] O. Desa & S. Bahadur, Wear 225 (1999) 1264—1275

[5] S. K. Lee, Journal of the American Ceramic Society 80 (1997) 2367—2381

[6] P. Supancic et al., Ceramic Transactions 210 (2010) 327—36

[7] P. Supancic et al., Journal of the European Ceramic Society 29 (2009) 2447—2459

[8] P. Supancic et al., Key Engineering Materials 409 (2009) 193—200

[9] ÖNORM M 6341:2013, Notched ball test

[10] A.A. Wereszczak et al., Journal of the American Ceramic Society 90 (2007) 1843—1849

[11] S. Strobl et al., Journal of the European Ceramic Society 34 (2014) 2575—2584

[12] S. Strobl et al., Journal of the European Ceramic Society 34 (2014) 4167—4176