Un enfoque estadístico reduce los costos operativos de las turbinas eólicas

En el sector de la energía eólica, la operación y el mantenimiento (O&M) son inevitables y costosos. El descuido a la hora de aplicar estrategias de O&M efectivas incrementa aún más los costos, porque desaparece la posibilidad de identificar pequeñas fallas que, a menudo, conducen a la avería de componentes importantes y a paradas más prolongadas.

Resumen

Un enfoque estadístico del monitoreo de condición de las turbinas eólicas contribuye a que las compañías eléctricas de energía eólica controlen sus costos operativos y de mantenimiento. SKF usa su caudal de conocimientos y su considerable base de datos de miles de turbinas eólicas de todo el mundo para desarrollar medios más efectivos de predicción y evitar fallas potencialmente catastróficas en las máquinas. Al obrar de este modo, SKF contribuye a que los parques eólicos sigan funcionando con una eficiencia y rentabilidad óptimas.

En la actualidad, las compañías eléctricas europeas con parques eólicos en tierra firme tienen costos de O&M que representan alrededor del 20% del costo nivelado de la producción de energía para este tipo de parques. Mediante un enfoque estadístico, SKF confía incrementar la eficiencia del monitoreo de condición y reducir los costos totales de la operación de las turbinas eólicas.

Las compañías eléctricas consideran que la inversión en O&M es importante y que continuará aumentando. A medida que los parques eólicos envejecen, lo más probable es que las fallas y defectos en los componentes se produzcan fuera de los períodos de garantía de los fabricantes. Por tanto, aumentará la importancia y el costo de la O&M. Y su relevancia crecerá en el futuro debido a que, aproximadamente, el 75% de todas las turbinas eólicas instaladas en Europa han estado funcionando por menos de 10 años.

SKF está creando soluciones para minimizar los costos operativos del ciclo de vida de las turbinas eólicas y atender las necesidades de eficiencia energética y alta disponibilidad de las compañías eléctricas.

Elaborar una estrategia efectiva de O&M

Los sistemas de monitoreo de condición (Condition Monitoring Systems, CMS) son la base de los procedimientos de O&M. Fundamentalmente, el monitoreo de condición es el proceso de determinar la condición de la maquinaria mientras está funcionando. Un programa de monitoreo de condición exitoso abarca lo que se ha de detectar, cómo interpretarlo y cuándo se ha de usar la información obtenida. Los CMS no solo contribuyen a que esas empresas reduzcan el riesgo de fallas catastróficas, sino que también las ayudan a reparar lo más posible in situ en la torre, a pedir piezas de antemano, a programar la mano de obra y maquinaria por adelantado y a planificar otras reparaciones durante las paradas.

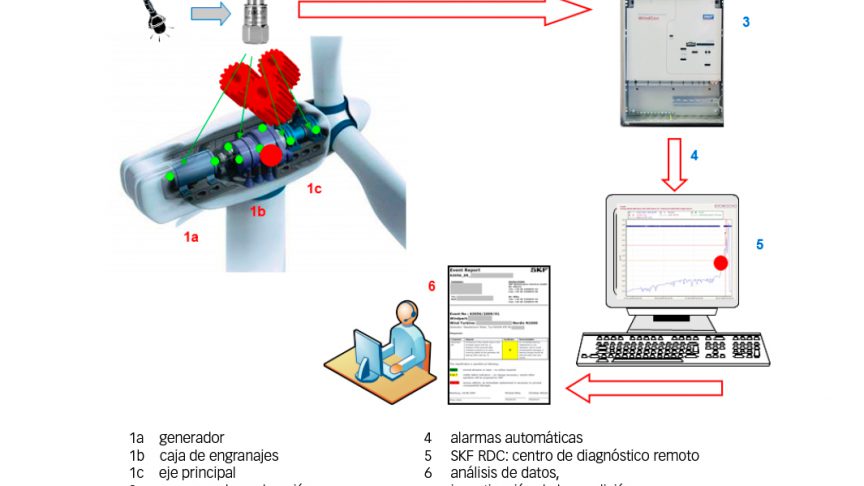

Como proveedor líder de la industria de la energía eólica, la experiencia y conocimientos de SKF en turbinas eólicas ha contribuido a que el sector desarrolle herramientas más sofisticadas para reducir el costo de la O&M. SKF fabrica muchos componentes (fig. 1), incluidos rodamientos para el tren de propulsión, junto con soluciones de lubricación y sellos. SKF ha desarrollado sistemas de monitoreo de condición basados en el monitoreo de vibraciones y ofrece servicio de monitoreo remoto desde 2007.

Hoy, estas actividades han evolucionado hasta servicios integrales de monitoreo y de software externalizado, en los que se ofrecen programas de mantenimiento predictivo para el monitoreo periódico, y principalmente continuo, de turbinas eólicas a través de conexión por Internet. SKF Remote Monitoring Services emplea herramientas de monitoreo de condición de SKF, como el sistema de recopilación de datos SKF IMx online, destinado a turbinas eólicas. En función de los resultados, los datos los analizan expertos, que usan Internet para comunicarse con la gerencia de estado de la maquinaria para adoptar decisiones calificadas.

Experiencia que da competencia

Desde 2005, SKF ha instalado más de 5 000 sistemas de monitoreo de condición en todo el mundo, de los cuales aproximadamente 2 000 los supervisa SKF. En los parques eólicos, hay más de 40 tipos diferentes de turbinas eólicas, producidas por 15 fabricantes de equipos originales. Ello significa que, a través de su centro de monitoreo remoto, SKF ha acumulado un gran caudal de datos sobre el rendimiento y los modos de falla potenciales. El análisis de los datos de las vibraciones ha contribuido a comprender el comportamiento de la maquinaria desde una perspectiva dinámica.

La fig. 2 muestra cómo se realiza el monitoreo de las vibraciones. Los datos sobre los componentes clave del generador, la caja de engranajes, el eje principal y los rodamientos del rotor se recopilan a partir de sensores de aceleración que detectan vibraciones. Una unidad de monitoreo –p. ej., la SKF IMx– los coteja y envía alarmas automáticas al Centro de datos remoto operado por SKF. Cada turbina, según su configuración y ubicación, puede tener niveles de alarma personalizados que se determinan durante la fase de configuración para asegurar que reciba el monitoreo más eficiente.

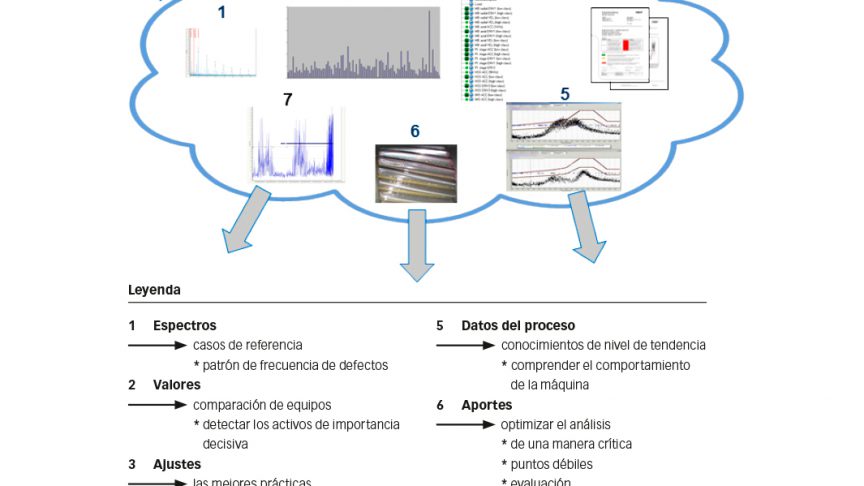

Esto proporciona patrones de comportamiento de la maquinaria y permite que SKF recopile casos de referencia vinculados con distintos tipos de falla. El análisis de esos datos ha permitido a SKF elevar el CMS a un nuevo nivel de rendimiento y eficiencia mediante el desarrollo de nuevas técnicas de estadística.

El volumen de los datos que se recopilan de un gran parque eólico es asombroso. Por regla general, en una turbina eólica montada, hay aproximadamente ocho sensores con unas tres mediciones para cada uno de ellos, 24 indicadores en total; un indicador es un espectro y un valor general. Esta información es recopilada por el equipo de monitoreo de condición y se envía por Internet, por cable o inalámbricamente, a un servidor de CMS, que puede ubicarse en cualquier lugar. En un año, con una descarga diaria en promedio, hay 9 000 espectros para analizar por turbina eólica. En un parque eólico, que puede constar de cientos de turbinas, es completamente imposible analizar estos datos de una forma significativa sin usar modelos estadísticos.

Modelos estadísticos

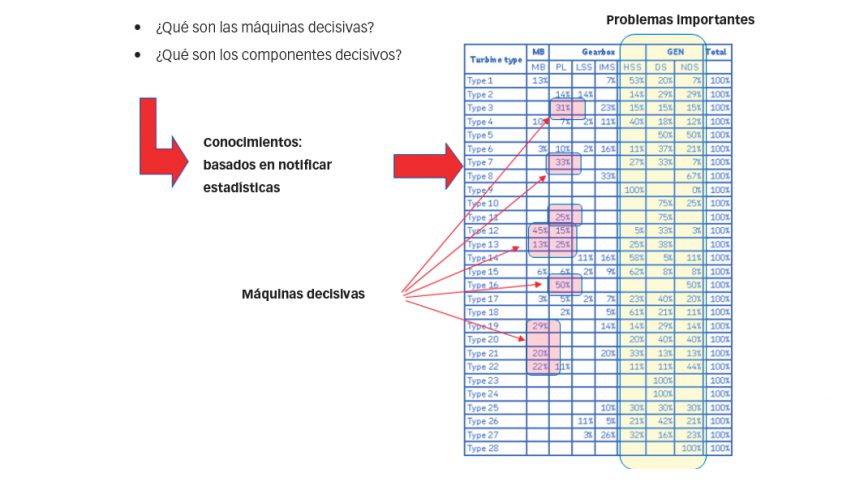

Los modelos estadísticos comparan entre sí las turbinas tanto como sea posible, teniendo en cuenta las diferencias en ubicación y modelos. Primero, SKF compara lo que puede compararse y, luego, se usan los datos históricos acumulados durante los diez años en los que se han monitoreado distintos modelos de parques eólicos. En función de este historial de datos, según el tipo de turbina, se tienen antecedentes para cualquier nuevo equipo que SKF empiece a monitorear.

Una turbina eólica implica retos excepcionales en cuanto a CMS que no existen en otros sectores. Es una maquinaria complicada con un gran número de variables. Por ejemplo, no es posible aplicar un nivel de modelo de alarma en todas las máquinas, por lo que se han de desarrollar modelos de alarma individuales para permitir una rápida comparación entre las máquinas que pueden compararse. Sin embargo, intentar hacerlo sin tener estadísticas, filtros y selecciones como guía sería imposible en un plazo razonable.

El creciente caudal de datos históricos relacionados con el rendimiento de las turbinas eólicas es extremadamente útil, especialmente si contiene todo el ciclo de vida de una unidad desde su instalación. Lamentablemente no siempre es este el caso. Aun cuando un número cada vez mayor de turbinas tienen ya de fábrica tecnología de monitoreo, una gran parte del parque existente precisa modernizarse. Tradicionalmente se realiza cerca de la finalización del plazo de garantía, o cuando la empresa operadora o la que realiza el mantenimiento quiere renovar un contrato de servicio.

No obstante, es vital seleccionar los datos cinemáticos correctos para analizar, a fin de incrementar la precisión del proceso estadístico. El sistema posee algunas características que permiten explorar si hay fallas teóricas potenciales. La exploración automática se basa en la información real sobre el tipo de componentes en el sistema. Cada engranaje tiene su frecuencia teórica propia. Por tanto, sin tener un determinado grado de certeza sobre la cinemática dentro de la turbina, hay que añadir las suposiciones hechas por el analista. Teniendo en cuenta la extensa base de datos histórica de SKF, se tiene una buena comprensión y conocimientos sobre los componentes dentro de la caja de engranajes y del generador.

No hay un talle para todos

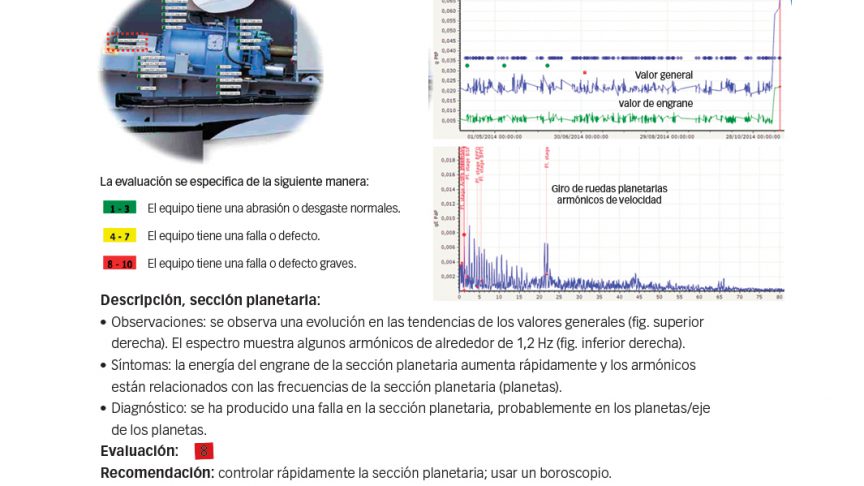

La experiencia acumulada revela claramente que no todos los componentes de las turbinas eólicas necesitan el mismo nivel de pericia en el análisis. Por ejemplo, es bastante fácil detectar un problema de rodamiento en un generador, pero en los rodamientos y engranajes planetarios, la identificación es mucho más problemática. Por tanto, SKF ha desarrollado algoritmos específicos que se concentran en la detección de problemas relacionados concretamente con los engranajes planetarios.

Esto es especialmente relevante, como lo mostraba un incremento en los armónicos de un engranaje planetario a 1,2 Hz en un análisis en un cliente de SKF, que indicaba que se precisaba una mayor investigación. Una inspección visual confirmaba que había fisuras en el piñón del eje intermedio y que podían haber conducido a una falla catastrófica. Gracias a una intervención prematura, se interrumpió el funcionamiento de la máquina, y se pudo reparar antes de que se produjeran más daños aún más costosos en la turbina.

Las estadísticas revelan los problemas

La intención es identificar rápidamente qué turbina del parque precisa un mayor análisis. El enfoque estadístico complementa los diagnósticos tradicionales y revela los problemas potenciales en una turbina concreta rápidamente, de modo que los especialistas puedan examinar las señales de vibraciones para determinar posibles problemas.

Mediante el uso de modelización estadística, SKF quiere ampliar su capacidad de análisis de parques eólicos a partir del material global acumulado de más de 2 000 turbinas ya analizadas. Para lograrlo, se construye un modelo estadístico para cada modelo de turbina y sus componentes en diversas ubicaciones y condiciones de carga. Esto se consigue mejorando el proceso, mediante talleres periódicos entre especialistas de SKF, y compartiendo problemas y las ideas de mejora a través de una red global dentro de la comunidad de CMS en el sector eólico.

Beneficios para las empresas eólicas

Una mejor modelización estadística permitirá personalizar las alarmas de modo que las compañías eléctricas solo reciban información sobre un problema que pueda tener un impacto perjudicial sobre el rendimiento. Para mejorar los procesos, la estrategia de mantenimiento debe pasar de un modelo programado a un modelo predictivo. A esto contribuirá el hecho de que la precisión y el alcance de los CMS continuará evolucionando a medida que se expandan los límites de la tecnología. Uno de los próximos pasos tecnológicos será integrar todas las fuentes de información relevantes, como la temperatura y los parámetros de procesos, y añadirlos a los diagnósticos que permiten las vibraciones.

Las demás tendencias son poder enlazar nuevamente esos datos de los CMS a otro sistema más holístico para permitir una mejor correlación. Esto es un importante incentivo para los fabricantes de turbinas, pero como todo, tiene un costo. Teniendo en cuenta la gran cantidad de turbinas eólicas, existe una gran presión para reducir los costos. El objetivo de SKF es hacer que la tecnología sea más asequible.

El resultado

Tras diez años de uso del monitoreo de vibraciones en las turbinas eólicas, SKF ha demostrado que los CMS pueden mejorar la disponibilidad de estos equipos en el 1% al mismo tiempo que reducen los costos operativos y de mantenimiento en el 2%. Empleando los CMS de SKF basados en estadísticas, las empresas operadoras pueden ahorrar hasta 5 000 euros anuales por turbina eólica. Sin embargo, a medida que los márgenes de los operadores de parques eólicos siguen disminuyendo, está claro que todo lo que pueda incrementar la eficiencia es vital para mantener la rentabilidad. Y una herramienta vital para ello es la capacidad de mejorar la predicción de los CMS estadísticos.