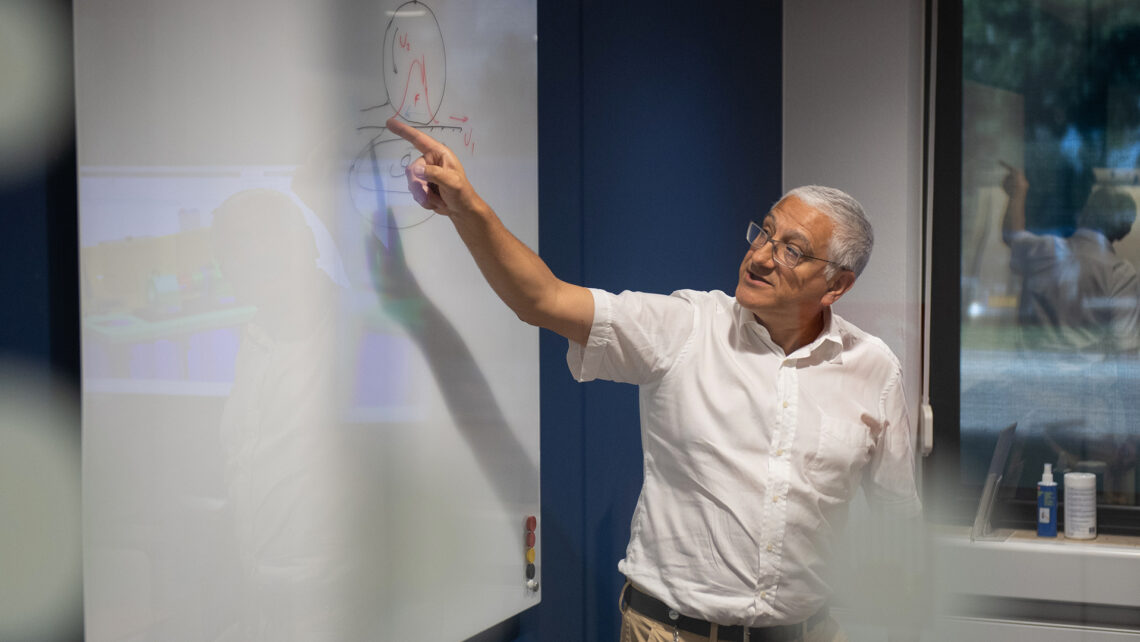

De la teoría a la práctica

Guillermo Morales-Espejel, científico principal de SKF, impulsó un método radicalmente innovador para predecir la vida útil de un rodamiento. Habla con Evolution de su trabajo y de las implicaciones que tiene para ingenieros de diseño, fabricantes de equipos y usuarios finales.

¿Por qué fallan las máquinas? Es una pregunta fundamental que ha fascinado a Guillermo Morales a lo largo de una carrera que le ha llevado por medio mundo, de los niveles más altos de la investigación técnica hasta la exploración de los pequeños detalles de las imperfecciones microscópicas.

Morales, de doble nacionalidad, mexicana y francesa, reparte su tiempo entre la supervisión de proyectos industriales de I+D desde el Centro de Investigación y Desarrollo Tecnológico de SKF en los Países Bajos y sus obligaciones académicas en la Universidad de Lyon (INSA) y el Imperial College de Londres. Ha realizado numerosas contribuciones a la ciencia de la maquinaria giratoria, entre las cuales destaca su trabajo sobre nuevas formas de predecir la vida útil de los rodamientos en condiciones reales.

“Se pueden diseñar muchos componentes mecánicos simplemente calculando las tensiones y asegurándose de no superar el límite de fatiga”, dice Morales. “Así, no hay que preocuparse por la fatiga. No ocurrirá. [Pero] en el caso de los rodamientos, los ciclos de trabajo son tan largos y las tensiones son tan elevadas que la fatiga casi siempre acaba manifestándose. Hace falta una formulación matemática para comprender estas tensiones y su efecto sobre la vida útil de los componentes”.

Los ingenieros conocen, desde hace tiempo, el papel de la fatiga en la vida útil de los rodamientos, pero desarrollar modelos capaces de tenerla en cuenta ha llevado generaciones. “No se puede predecir la vida útil de los rodamientos de forma determinista”, afirma Morales. “Variaciones muy pequeñas en las condiciones de funcionamiento o en el material o la geometría pueden impactar significativamente en la vida útil de los rodamientos. Para hacer predicciones útiles, hay que combinar la estadística con la física”.

Los primeros modelos que incorporaron este enfoque combinado a la predicción de la vida útil de los rodamientos se publicaron a mediados del siglo XX, y su desarrollo fue liderado por científicos de SKF. “Aquellos primeros trabajos introdujeron conceptos básicos que todavía empleamos hoy en día”, continúa Morales. “Por ejemplo, conceptos como la diferencia entre la capacidad estática y dinámica de un rodamiento todavía son vigentes”.

En las décadas siguientes, avances en la comprensión teórica y la experiencia práctica allanaron el camino para modelos más sofisticados. En la década del ochenta, por ejemplo, los ingenieros descubrieron cómo integrar el límite de fatiga –un nivel de tensión por debajo del cual se acumula muy poca fatiga en el material– a la hora de predecir la vida útil de un rodamiento.

Problemas en la superficie

A medida que las técnicas de modelado mejoraban, también lo hacían los rodamientos. “Todos estos modelos del siglo XX se basaban, principalmente, en la fatiga subsuperficial”, explica Morales. “Pero gracias a los avances en la tecnología de fabricación, como la introducción de aceros muy limpios, el problema de la fatiga subsuperficial se ha resuelto en gran medida”.

Incluso en estos rodamientos modernos, la fatiga seguía siendo una posibilidad, pero era mucho más probable que las fallas se debieran a otras causas, como lubricación deficiente, contaminación, calor por fricción o daños eléctricos. “En la mayoría de estas situaciones contemporáneas, la causa del problema no está en el interior del rodamiento”, dice Morales. “Proviene de algún tipo de problema en la superficie”.

Es un tema en el que Guillermo Morales es un experto reconocido. Tras obtener su título de grado y máster en ingeniería mecánica en su México natal, se matriculó en la Universidad de Cambridge, en el Reino Unido, para cursar un doctorado en tribología.

“Mi tesis doctoral trataba de modelar el efecto y el comportamiento de la rugosidad en contactos lubricados”, explica. “En la tribología, rugosidad es un término general que se utiliza para describir cualquier característica microgeométrica. Puede ser una raya, una muesca o una textura en la superficie”. Estos patrones superficiales son un dolor de cabeza para los tribólogos, porque obstruyen las finas películas de lubricante que permiten el movimiento sin fricción de los componentes mecánicos durante largos periodos.

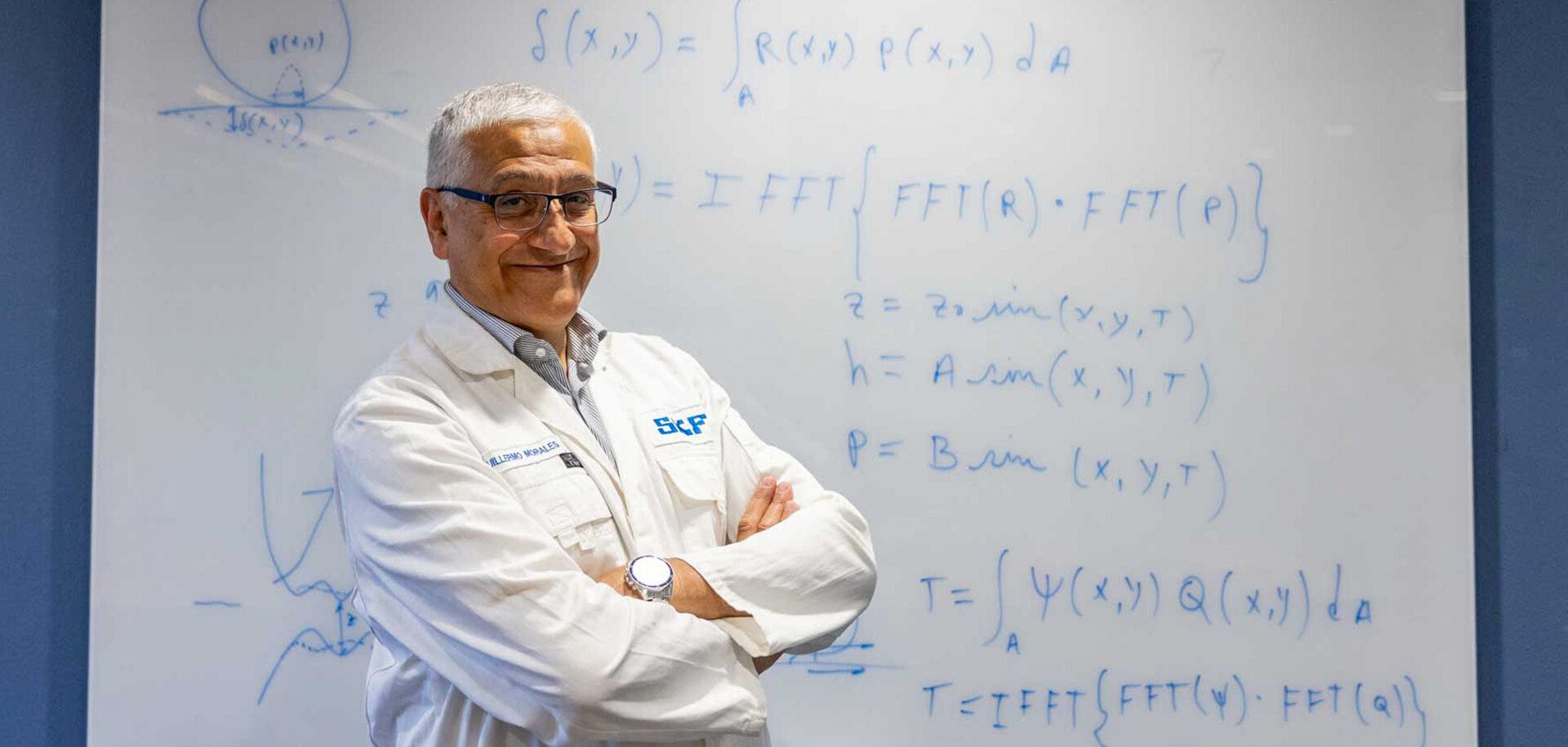

Pero resulta difícil modelar la rugosidad. “Antes, se realizaban operaciones numéricas para modelar la rugosidad”, explica Morales, “pero, para una computadora, es un problema difícil que consume mucho tiempo. Requiere un sistema de cinco ecuaciones con cinco incógnitas distribuidas en el tiempo y el espacio”.

La clave de la tesis de Morales era encontrar una forma más sencilla y más rápida de abordar la complejidad matemática de la rugosidad. Su solución consistió en disgregarla en “ondas” sinusoidales. Esta solución simplifica enormemente los cálculos necesarios, a la vez que permite modelar cualquier tipo de imperfección superficial como un conjunto de ondas diferentes.

El nuevo método redujo en varios órdenes de magnitud la potencia de cálculo necesaria para analizar superficies complejas, en comparación con los métodos anteriores. Su paso por la Universidad de Cambridge también despertó en Morales una fascinación permanente por la tribología, que le acabó llevando a SKF.

Morales se incorporó al laboratorio de investigación de SKF en enero de 2000 y, pronto, encontró nuevas aplicaciones para su método de modelado. Una de ellas consistió en simular el rendimiento de los rodamientos en entornos de lubricación mixta en los que la contaminación o la falta de lubricante crea zonas de contacto directo entre metales en el interior del rodamiento. Otra fue un nuevo método de modelado para evaluar el efecto sobre la vida útil de las pequeñas muescas que pueden producirse si un rodamiento se manipula incorrectamente durante la fabricación, el transporte o el ensamblaje.

Nuevos desafíos

Unos años después, Morales y sus colegas aplicaban con éxito modelos de lubricación mixta y daños superficiales a una amplia gama de problemas, tanto dentro de SKF como con sus clientes. En 2012, un nuevo director técnico planteó a Morales un desafío mayor. Recuerda Morales: “nos dijo que nuestros modelos eran útiles, pero demasiado rígidos. El esfuerzo necesario para adaptar el modelo a un problema diferente o integrar conocimientos nuevos era excesivo”.

Lo que pedía el director técnico era sencillo, pero difícil de llevar a la práctica. ¿Serían capaces Morales y su equipo de aprovechar lo que habían aprendido sobre el impacto de las condiciones superficiales en la vida útil de los rodamientos, y construir un modelo polivalente que permitiera predecir con más precisión la vida útil de los rodamientos en el mundo real?

La respuesta a este desafío tardó dos años en gestarse. “Ya teníamos algunos de los ingredientes clave”, reconoce Morales. “Para construir un modelo polivalente de predicción de la vida útil de los rodamientos, hay que simular el funcionamiento de distintos rodamientos en diferentes condiciones a lo largo de millones de ciclos. Sin un solucionador rápido, habría sido imposible”.

Otros elementos del modelo obligaron al equipo a abrir nuevos caminos. En concreto, dice Morales, tuvieron que desarrollar un enfoque que combinara sus nuevos modelos de daños superficiales con métodos tradicionales para calcular la fatiga subsuperficial.

Un modelo, muchas soluciones

La primera iteración del Modelo generalizado de vida útil de rodamientos (Generalized Bearing Life Model, GBLM) de SKF para rodamientos de acero convencionales se presentó como concepto a los clientes en la Hannover Messe de 2015. Planteaba la promesa de una solución inmediata a muchos desafíos que los ingenieros de diseño debían afrontar diariamente. “Con un mejor modelo de predicción de vida útil, se pueden diseñar máquinas mejores”, argumenta Morales. “Nuestro modelo ayuda a los diseñadores a seleccionar el tamaño y el tipo de rodamiento óptimos y permite a las empresas ofrecer un asesoramiento más confiable sobre los intervalos de mantenimiento y reemplazo”. El resultado es un uso más eficiente de los recursos, con menos fallas y menos reemplazos prematuros de piezas que todavía no han acabado su vida útil.

En la última década, Morales y sus colegas han ampliado el GBLM para incluir nuevos tipos de rodamientos y, concretamente, han agregado modelos para los rodamientos híbridos que se utilizan actualmente en aplicaciones exigentes que van desde las turbomáquinas hasta las transmisiones de vehículos eléctricos. También han actualizado el método para reflejar las mejoras continuas en la tecnología de rodamientos convencionales, que incluyen aceros nuevos y mejores técnicas de tratamiento térmico.

El GBLM también está ayudando a SKF a dar respuesta a otras tendencias importantes de la industria. Por ejemplo, mientras las empresas buscan formas de reducir aún más su consumo de recursos, los usuarios recurren cada vez más al reacondicionamiento para prolongar la vida útil de los rodamientos de gran tamaño. El GBLM ayuda a estos usuarios a tomar decisiones fundadas sobre los intervalos de reacondicionamiento, basadas en la tasa probable de acumulación de daños superficiales en sus aplicaciones.

¿Vendrán más avances? Como científico principal, las responsabilidades de Guillermo Morales abarcan mucho más que los modelos de vida útil de rodamientos, pero mantiene un gran interés en el desarrollo del GBLM. “Hemos desarrollado una forma flexible y extensible de modelar distintos rodamientos, distintas condiciones de funcionamiento y distintos modos de falla”, afirma, “pero todos esos modelos deben validarse con datos procedentes de experimentos y ensayos. Hoy, los sensores avanzados nos permiten conocer mejor las condiciones existentes en el interior de nuestros rodamientos, y esta información nos ayudará a ampliar y mejorar nuestro método de modelado”.

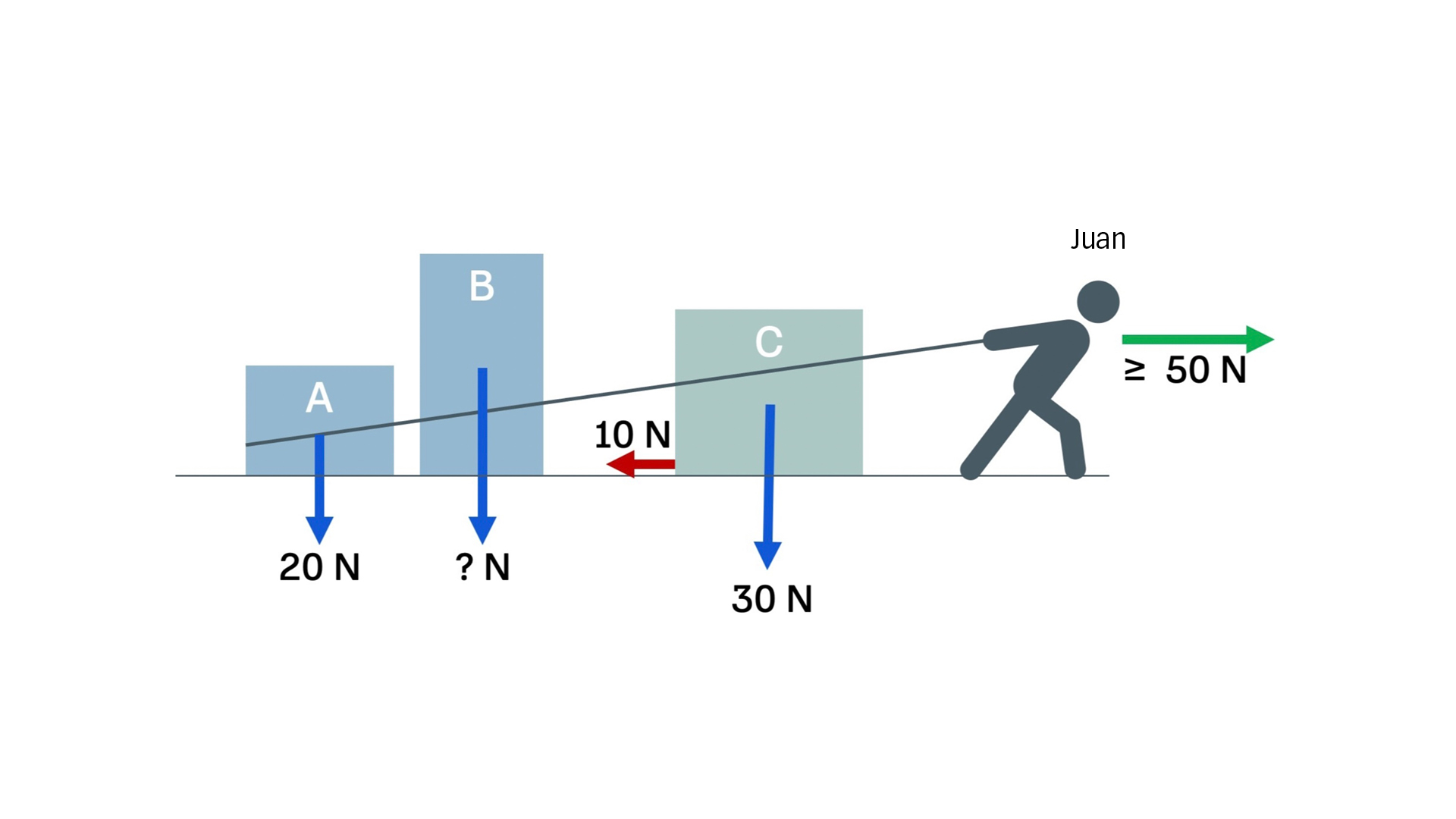

¿Puede resolver este problema matemático?

Inicialmente, Juan está arrastrando el bloque A; cuando el bloque A toque el bloque B, entonces Juan arrastrará A+B, y finalmente A+B+C. En ese momento, ejercerá una fuerza horizontal de 50N. El bloque A pesa 20 N y el bloque C, 30 N. También se sabe que el bloque C contribuye con una fuerza de 10 N a los 50N arrastrados por Juan. Los materiales y las superficies de los bloques A y B son exactamente iguales, pero se desconoce el peso del bloque B. También se sabe que el material y las superficies de los bloques A y B sumados producen el doble de fricción que el bloque C, por el mismo peso de material y la misma superficie.

Inicialmente, Juan está arrastrando el bloque A; cuando el bloque A toque el bloque B, entonces Juan arrastrará A+B, y finalmente A+B+C. En ese momento, ejercerá una fuerza horizontal de 50N. El bloque A pesa 20 N y el bloque C, 30 N. También se sabe que el bloque C contribuye con una fuerza de 10 N a los 50N arrastrados por Juan. Los materiales y las superficies de los bloques A y B son exactamente iguales, pero se desconoce el peso del bloque B. También se sabe que el material y las superficies de los bloques A y B sumados producen el doble de fricción que el bloque C, por el mismo peso de material y la misma superficie.

¿Cuánto pesa el bloque B?

Fundamentos:

Primera ley de Amontons:

La fuerza de fricción es directamente proporcional a la carga aplicada.

Segunda ley de Amontons:

La fuerza de fricción es independiente del área aparente de contacto.

Tercera ley:

La fuerza de fricción también depende de la naturaleza de las superficies en contacto.