La revolución de la cerámica

SKF ha estado más de dos décadas desentrañando los secretos de la tecnología de los rodamientos híbridos, y ahora está llevando esta solución avanzada a sectores industriales más amplios.

El motor de este viaje son los rodamientos híbridos, que combinan avanzados materiales cerámicos con componentes de acero tradicionales para obtener unas prestaciones inigualables en aplicaciones que exigen un rendimiento excepcional. La científica de materiales Charlotte Vieillard ha sido una pieza clave en este viaje. Se incorporó al centro de I+D de SKF en los Países Bajos como investigadora de posgrado, aportando sus conocimientos de materiales no metálicos al desarrollo de los rodamientos híbridos. Mientras que la empresa ha basado su reputación en la resistencia del acero de alta calidad, Vieillard y sus colegas se han dedicado a explotar todo el potencial de la cerámica.

Los rodamientos híbridos ofrecen muchas ventajas respecto de los diseños convencionales de acero, especialmente en aplicaciones de elevada exigencia (ver el recuadro). Los pioneros en la adopción de esta tecnología utilizaban materiales híbridos en entornos extremos, por ejemplo, en los husillos de tornos o centros de mecanizado con velocidades de giro muy altas o en las ruedas y cajas de cambios de los automóviles de F1.

Con el paso de los años, explica Vieillard, los rodamientos híbridos han ido encontrando aplicaciones en un espectro mucho más amplio de productos, desde el Thrust SSC (un automóvil supersónico) y el transbordador espacial de la NASA hasta los ventiladores de hospitales, las unidades de aire acondicionado de edificios, los generadores eólicos, así como bombas y compresores industriales. Actualmente, continúa, el sector que más está creciendo es el de los motores eléctricos, que están sustituyendo a los motores de combustión interna en automóviles, motocicletas y otras aplicaciones de movilidad.

Estas aplicaciones se benefician de otra ventaja clave de los materiales cerámicos, continúa Vieillard. Al ser excelentes aislantes eléctricos, protegen los rodamientos contra los daños provocados por el paso de corrientes parásitas en las máquinas eléctricas de alta frecuencia.

Materiales duros, más difíciles de fabricar

Sin embargo, sostiene Vieillard, hay un impedimento que dificulta una implementación generalizada de los rodamientos híbridos: fabricar los elementos rodantes cerámicos es costoso y difícil. “Fabricar sistemáticamente con la misma alta calidad elementos rodantes de nitruro de silicio capaces de soportar la elevada carga de los contactos puntuales de un rodamiento plantea un desafío enorme”, explica. “El material debe ser realmente bueno. La cerámica se rompe con más facilidad que el acero, y eso obliga a desarrollar una microestructura específica que asegure una alta tenacidad y resistencia del material”.

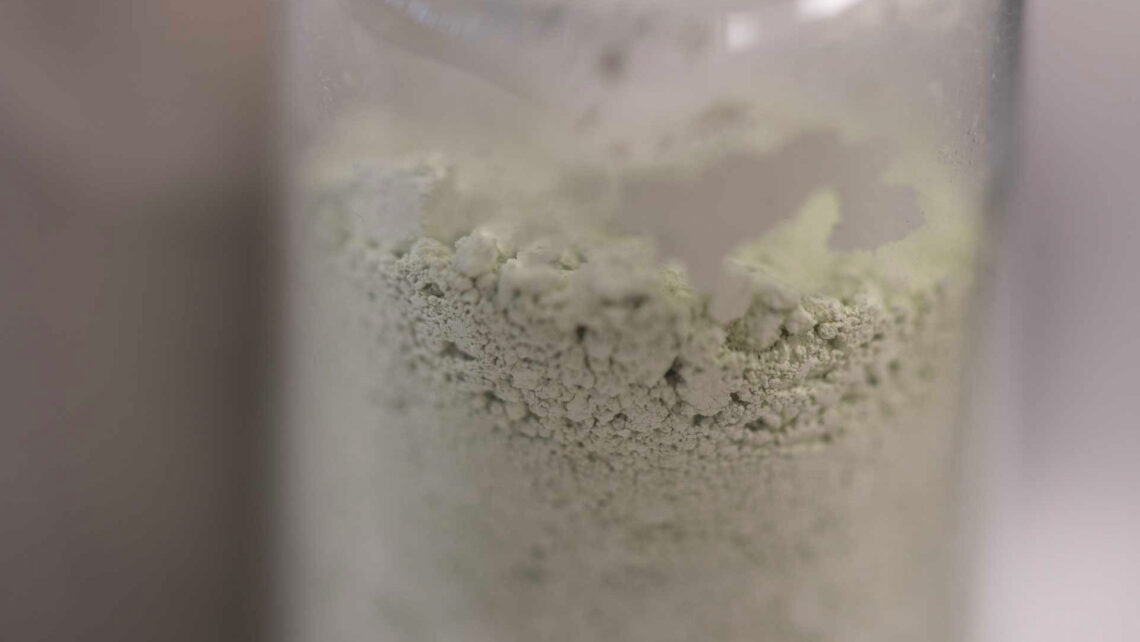

Los componentes cerámicos se fabrican mediante un proceso de sinterización y otros similares a los utilizados en la pulvimetalurgia. Se mezcla nitruro de silicio en polvo fino con otros aditivos y, a continuación, se compacta para darle forma. Seguidamente, el material se calienta a alta presión hasta que se “funda” o sinterice, y forme una “pieza en bruto” maciza y densa. Finalmente, estas piezas se someten a un proceso de rectificado y superacabado para producir bolas y rodillos de precisión. Durante la producción, en cada paso, deben someterse múltiples parámetros a un control estricto para que la estructura y la calidad finales sean las deseadas.

“Muchas empresas producen piezas de nitruro de silicio”, afirma Vieillard, “pero pocas alcanzan hoy el nivel de calidad y consistencia necesario para la producción de componentes de rodamientos”.

El elevado costo del proceso era más aceptable en las primeras aplicaciones de los rodamientos híbridos. Por ejemplo, en el sector aeroespacial, los clientes necesitaban volúmenes relativamente pequeños y las prestaciones únicas de los productos híbridos compensaban su mayor costo.

Durante todos los años que ha dedicado al desarrollo de componentes híbridos, una de las prioridades de Vieillard ha sido garantizar que los clientes se beneficien plenamente de las prestaciones de los materiales híbridos en cada rodamiento de SKF. Eso requiere comprender el rendimiento de los materiales y los componentes acabados, el comportamiento del rodamiento híbrido entero, las especificaciones detalladas de los componentes asociados y los procesos de inspección o caracterización, además de prestar una atención incesante a los procesos de control de calidad e inspección para garantizar que cada lote de rodamientos cumpla con todas las especificaciones.

De mercado nicho a producto universal

A medida que ha crecido el uso de rodamientos híbridos en aplicaciones menos especializadas, como los sistemas de transmisión de los automóviles, Vieillard y su equipo han tenido que afrontar un desafío aún mayor. Paralelamente con sus proveedores estratégicos, SKF ha invertido en una cadena de valor completa, que abarca desde la materia prima en polvo hasta el producto acabado, y ha desarrollado sistemas de producción más grandes para esta nueva generación de rodamientos.

Este proyecto pretende seguir descubriendo nuevos datos sobre sus prestaciones y su capacidad de predicción de vida útil, como parte del esfuerzo por cumplir con las especificaciones al mejor costo. Además, ha fijado como objetivo prioritario optimizar las fases de fabricación y su impacto en la calidad del producto final.

La comunidad de SKF dedicada a la cerámica, formada por investigadores, diseñadores, desarrolladores y personal de producción, ha asumido la misión de reducir costos, explorando mejoras e innovaciones de los procesos en toda la cadena de valor. Esto abarca todos los pasos de fabricación, desde la selección de la materia prima hasta las técnicas de inspección del producto acabado, e incluye la automatización de procesos y mejorar los métodos de compactación o sinterización para conseguir formas próximas a la definitiva.

Es necesario seguir investigando para descubrir y comprender muchas de estas oportunidades, concluye Vieillard.

Dos materiales,

múltiples beneficios

Los rodamientos híbridos combinan caminos de rodadura de acero con elementos rodantes hechos de un material cerámico, llamado nitruro de silicio. Esta combinación confiere a los rodamientos híbridos una serie de propiedades singulares que abren nuevas posibilidades. “La cerámica es un 60 % más ligera que el acero”, afirma Charlotte Vieillard, científica de materiales de SKF. “El resultado es un ahorro de peso, sobre todo en los rodamientos más grandes. Por otra parte, los elementos rodantes de bajo peso reducen significativamente las fuerzas centrífugas adicionales que, normalmente, debe soportar el rodamiento a velocidades muy altas. Por lo tanto, un rodamiento híbrido sigue funcionando bien a velocidades mucho más altas.

“La cerámica también proporciona una superficie muy dura y lisa que no se adhiere fácilmente al acero”, prosigue. “Eso ayuda a reducir la fricción y los daños superficiales, especialmente en condiciones operativas difíciles en las que no se dispone de una película completa de lubricante que separe los elementos rodantes de los caminos de rodadura”.

Estos mecanismos conservan el perfil térmico y la superficie del rodamiento, y alargan la vida útil de la grasa y del rodamiento en conjunto. Y pasan cosas incluso más mágicas en el punto de contacto entre la cerámica y el acero, agrega. “Al ser la cerámica de nitruro de silicio mucho más dura y rígida que el acero, este punto de contacto tiene otro poder: el de asimilar mejor la contaminación o las imperfecciones en la superficie del camino de rodadura”.

En algunos casos, señala Vieillard, los elementos rodantes cerámicos pueden aplanar las pequeñas elevaciones derivadas de deformaciones e imperfecciones del camino de rodadura de acero, lo que elimina la posibilidad de daños que podrían poner en peligro la integridad del rodamiento. Si a esto se añade el hecho de que el acero y la cerámica no se agarrotan con facilidad, tenemos la receta perfecta para un rodamiento extremadamente duradero y resistente.

Por otra parte, el uso de aros de acero facilita el uso de los rodamientos híbridos tanto por los fabricantes de rodamientos como por los usuarios finales. Al ensamblar e instalarse de forma similar a los rodamientos de acero convencionales, simplifican la fabricación y convierten a los rodamientos híbridos en una solución práctica para muchas aplicaciones.