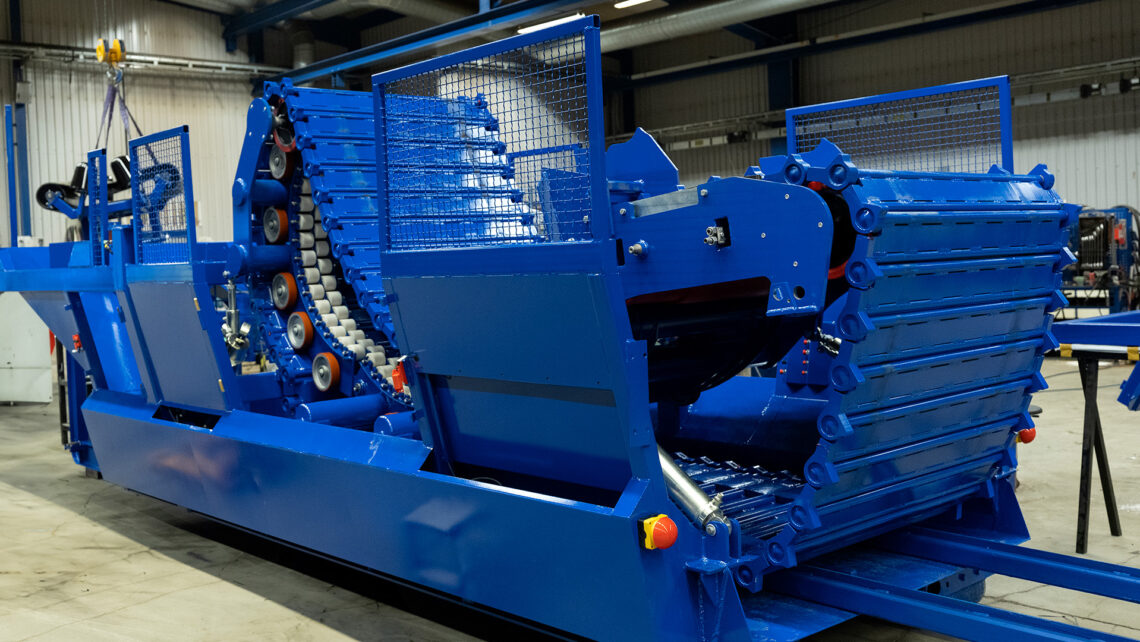

Una solución de rodamientos prolonga la vida útil de una empacadora de compresión

La solución de tres barreras de SKF empleada en la empacadora de Flexus Balasystem simplifica el mantenimiento para los clientes.

La empresa sueca Flexus Balasystem está trabajando con SKF en una solución de rodamientos para su empacadora de compresión, que combate la suciedad, la causa más común de falla de las empacadoras, y reduce al mínimo el mantenimiento.

El elemento central de la empacadora de Flexus Balasystem es una cadena metálica flexible patentada que comprime los residuos. Al ser esta el componente más delicado de la empacadora, exige una buena solución de rodamientos y un mantenimiento cuidadoso.

“Actualmente, la empresa está probando un rodamiento de bolas sellado, desarrollado en colaboración con SKF, que no requiere relubricación y, por lo tanto, no necesita mantenimiento”, afirma Bo Ansbjer, director ejecutivo y propietario de Flexus Balasystem, con sede en Nossebro, Suecia.

Con esta solución, las necesidades de lubricación se reducen al mínimo. Los nuevos rodamientos están sellados y no requieren mantenimiento

Bo Ansbjer, director ejecutivo y propietario de Flexus Balasystem

La empresa fabrica empacadoras de compresión integrales, principalmente para la gestión de residuos, desde 1993. La gestión de residuos tiene la particularidad de imponer estrictas exigencias a la robustez de las máquinas en todas sus fases. No basta con poder manipular diversos tipos de residuos, ya que en la empacadora también acaban entrando otros materiales. Combatir estos distintos tipos de materiales fue el gran desafío que debieron resolver Bo y su hermano Jan cuando, junto con sus empleados, desarrollaron el primer prototipo.

“Empezamos a hacer pruebas sin, de hecho, tener un esquema de trabajo”, recuerda Bo Ansbjer. “Dibujamos los primeros bocetos en el polvo del suelo”.

En 1993, los hermanos solicitaron una patente para su tecnología: una rotoempacadora –la única de su tipo en el mundo– para comprimir y empacar distintos materiales, incluidos los residuos. La patente se aplicaba a la cadena de compresión y a su exclusivo propulsor.

“Lo que la hace única es que cuando la cadena enrolla el material, los cabezales se desplazan con ella; esto mejora la compresión y produce pacas cilíndricas”, explica Ansbjer.

Desde sus inicios, Flexus Balasystem ha fabricado unas 220 empacadoras, y las ha exportado a unos 50 países de todo el mundo. La tecnología de rotoempacado de residuos de la empresa sigue siendo única. “Fabricamos unas 10 rotoempacadoras al año”, continúa Ansbjer, “y los pedidos actualmente en curso suman, al menos, seis meses de producción”.

El diseño básico se ha mantenido inalterado a lo largo de los años, pero la cadena que comprime el material ha sido modificada y mejorada. Consiste en múltiples segmentos pequeños unidos con rodamientos, que permiten a la cadena flexionarse como una ola y comprimir el material.

Una solución nueva

Uno de los grandes desafíos ha sido prolongar la vida útil de la cadena. La solución de rodamientos es importante, pero igual de importante es el mantenimiento del equipo por parte del cliente final.

“Hemos estipulado que la cadena debe ser capaz de procesar 50 000 pacas antes de que se tenga que cambiar, pero, según cómo gestione el cliente el mantenimiento, esta cifra puede variar entre 20 000 y 150 000 pacas”, afirma Ansbjer.

Previamente, se utilizaban rodamientos de dos hileras de rodillos a rótula y alta capacidad. Sin embargo, había que lubricar regularmente los casi 200 puntos de lubricación a lo largo de la cadena.

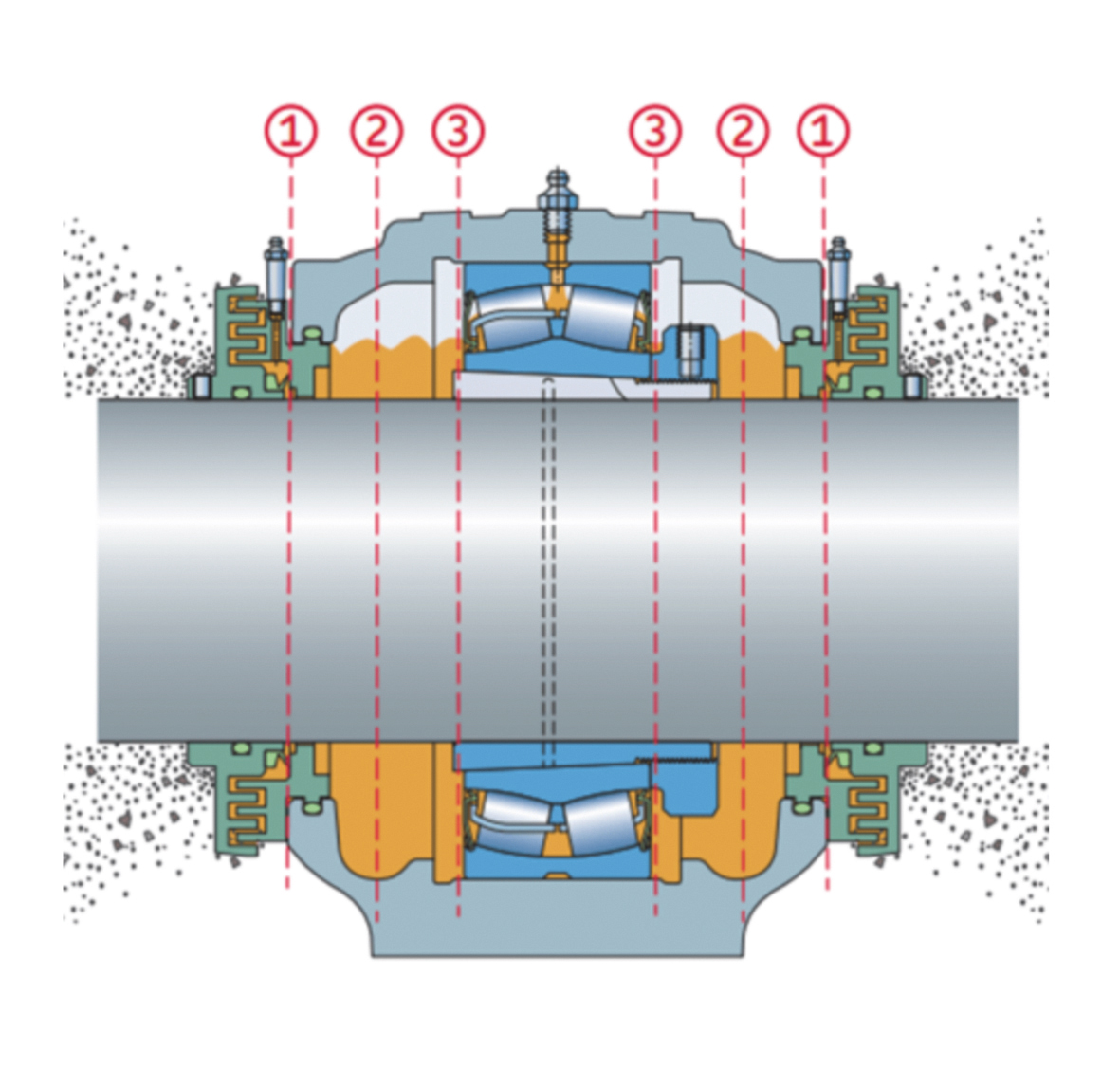

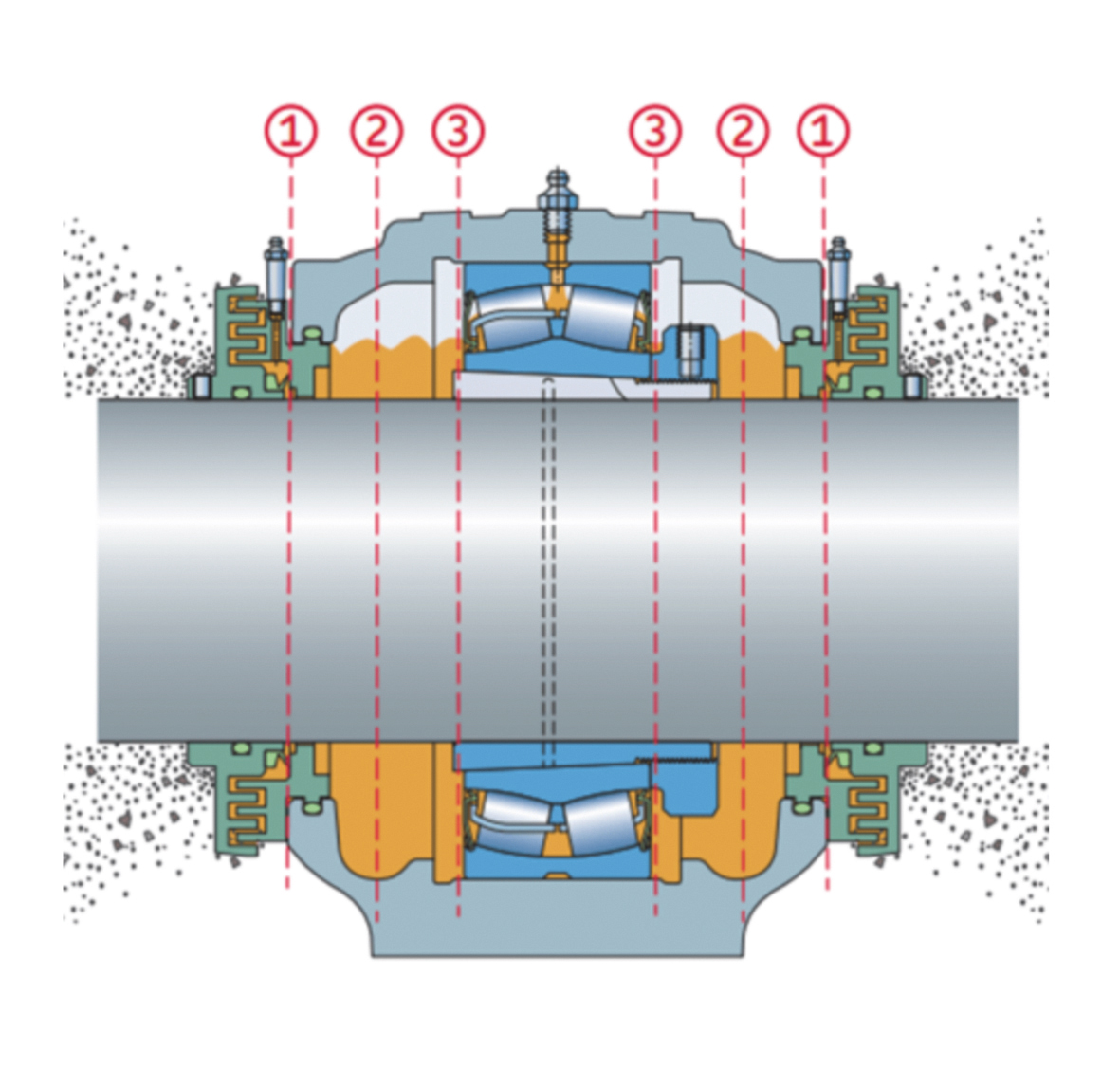

Ahora, en colaboración con SKF, Flexus Balasystem ha desarrollado una solución en la que los rodamientos de rodillos a rótula son sustituidos por rodamientos de dos hileras de bolas autoalineables, con las mismas dimensiones pero una capacidad menor. Los rodamientos se rellenan de grasa y se sellan para evitar la entrada de suciedad. Además, los rodamientos se encapsulan en grasa, lo que crea un sellado adicional, una solución de “tres barreras” que simplifica las tareas de mantenimiento para los clientes.

“Con esta solución, las necesidades de lubricación se reducen al mínimo. Los nuevos rodamientos están sellados y no requieren mantenimiento”, dice Ansbjer. Explica que SKF propuso esta solución personalizada para cumplir con los requisitos identificados por Flexus Balasystem y SKF.

Hace poco, Ansbjer envió un pedido a SKF de 5000 rodamientos de dos hileras de bolas autoalineables. Explica que los rodamientos de SKF cumplen con los requisitos críticos de buena calidad y buena funcionalidad. “El precio siempre forma parte de las conversaciones”, admite, “pero, si encontramos una solución eficaz haciendo equipo con un colaborador cuyos precios no estén totalmente desorbitados, no vamos a recurrir a un proveedor vecino para intentar conseguir un precio aún más bajo”.

Ansbjer también valora el elevado grado de implicación de SKF, que se ha esforzado por conocer los productos de su empresa y encontrar soluciones nuevas. “Evidentemente, quieren vender y ganar dinero, pero hemos tenido una buena comunicación y, ahora, podemos probar ideas nuevas y apasionantes que se nos han ocurrido juntos”.

La solución de tres barreras de SKF

- Sello exterior: la primera línea de protección contra la suciedad y contaminación

- Soporte relleno de grasa: la grasa en la cavidad del soporte aporta una segunda barrera protectora

- Sello del rodamiento: el sello del rodamiento es la última línea de protección. Su finalidad es retener el lubricante dentro del rodamiento y evitar la entrada de contaminantes.

La solución de tres barreras de SKF

Sello exterior: la primera línea de protección contra la suciedad y contaminación

Sello exterior: la primera línea de protección contra la suciedad y contaminación- Soporte relleno de grasa: la grasa en la cavidad del soporte aporta una segunda barrera protectora

- Sello del rodamiento: el sello del rodamiento es la última línea de protección. Su finalidad es retener el lubricante dentro del rodamiento y evitar la entrada de contaminantes.