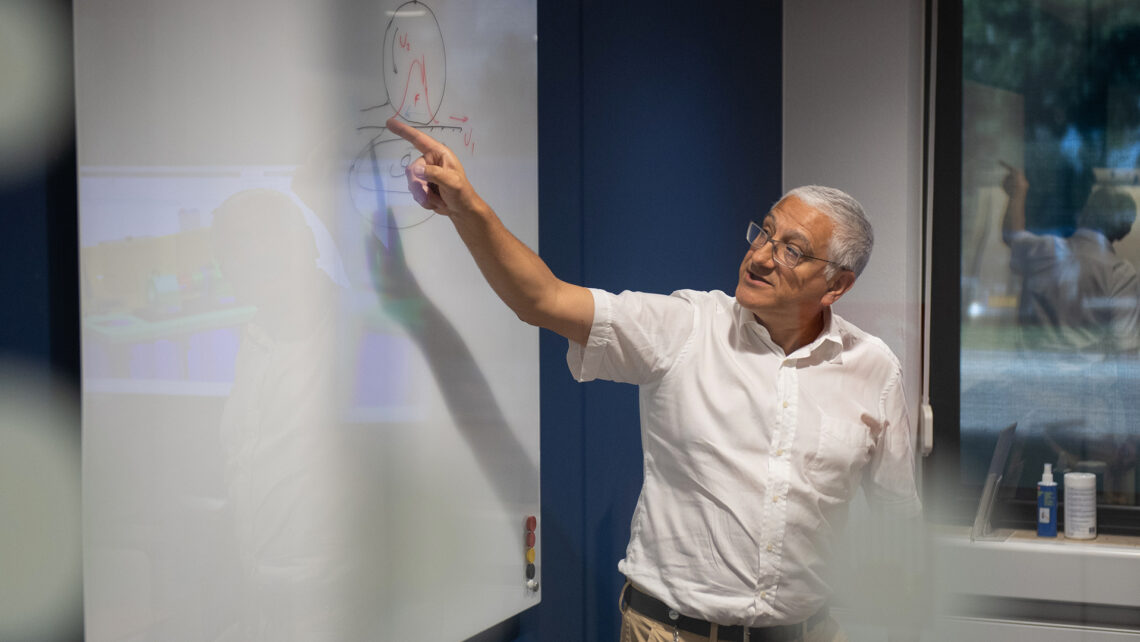

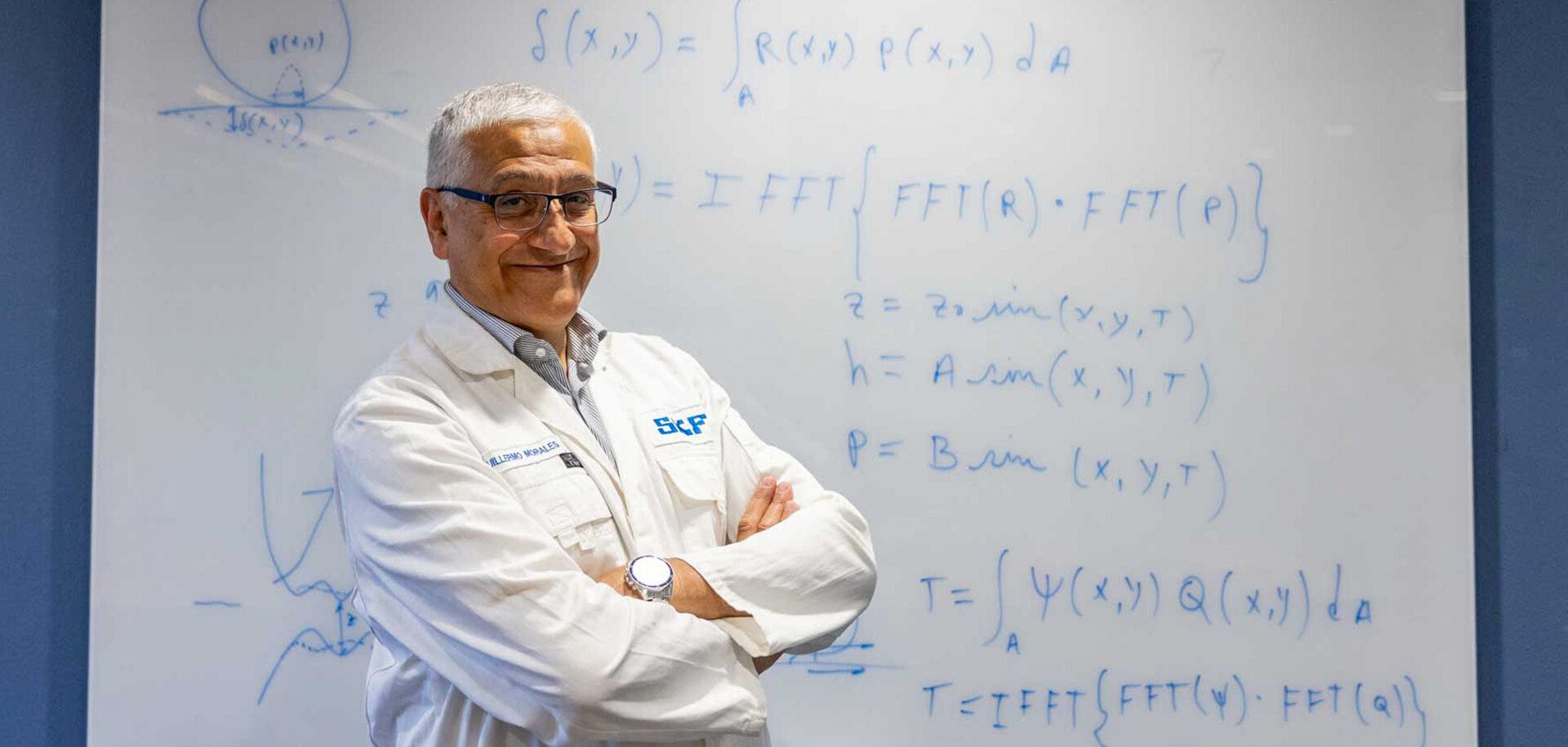

Dalla teoria alla pratica

Lo scienziato principale di SKF, Guillermo Morales-Espejel, è stato la forza trainante dietro lo sviluppo di un approccio radicalmente nuovo alla previsione della durata dei cuscinetti. Evolution lo ha incontrato per conoscere il suo lavoro e le implicazioni per progettisti, produttori di apparecchiature e utilizzatori finali.

Perché le macchine si guastano? È questa la domanda basilare che ha guidato la carriera di Guillermo Morales e lo ha portato in giro per il mondo, ai massimi livelli della ricerca tecnologica, per studiare le imperfezioni di grandezza microscopica.

Di nazionalità messicano-francese, Morales si divide tra l’SKF Research and Technology Development Centre nei Paesi Bassi, dove ha sede, l’Istituto Nazionale delle Scienze Applicate, INSA, di Lione e l’Imperial College di Londra, dove ricopre posizioni accademiche di alto livello e supervisiona progetti di ricerca e sviluppo industriale. Ha contribuito a numerose ricerche scientifiche sulle macchine rotanti. Tra queste, una delle più significative è stata l’elaborazione di nuovi modelli per prevedere la durata di esercizio dei cuscinetti volventi in condizioni reali.

“È possibile progettare molti componenti meccanici semplicemente calcolando le sollecitazioni e assicurandosi di non superare il limite di fatica”, dice Morales. “In questo modo non ci si deve preoccupare della fatica. Ma in realtà i cuscinetti sono sottoposti a cicli di lavoro così lunghi e a sollecitazioni così elevate che la fatica si presenta quasi sempre. Quindi occorre una formulazione matematica per capire queste sollecitazioni e il loro effetto sulla durata dei componenti”.

Gli ingegneri conoscono da molto tempo il ruolo della fatica sulla durata dei cuscinetti, ma per sviluppare modelli in grado di calcolarlo ci sono volute generazioni. Dice Morales: “Non è possibile prevedere la durata dei cuscinetti in modo deterministico, poiché variazioni, anche minime, delle condizioni di esercizio, dei materiali o della geometria possono esercitare un’influenza enorme. Bisogna quindi unire la statistica alla fisica per avere previsioni efficaci”.

I primi modelli ad adottare questo approccio combinato sono stati pubblicati a metà del XX secolo, con gli scienziati SKF come capofila dei relativi sviluppi. “Quei primi studi introducevano concetti di base che sono tuttora validi, come ad esempio la differenza tra la capacità statica e quella dinamica dei cuscinetti”, osserva Morales.

Nei decenni successivi, i progressi nella comprensione teorica e l’esperienza pratica hanno aperto la strada a modelli sempre più sofisticati. Negli anni ’80, ad esempio, gli ingegneri avevano capito come integrare il limite di fatica nel calcolo previsionale della durata dei cuscinetti: un livello di sollecitazione al di sotto del quale si accumula pochissima fatica nel materiale.

Sotto la superficie

Con il miglioramento delle tecniche di modellazione, sono migliorati anche i cuscinetti. Come spiega Morales, “Tutti i modelli del XX secolo erano basati principalmente sulla fatica sotto-superficiale. Ma grazie ai progressi nelle tecnologie di produzione, quali l’introduzione di acciai più puri, la sfida dell’affaticamento nei contatti volventi delle zone sotto la superficie è stata ampiamente superata”.

Nei moderni cuscinetti volventi è ancora possibile che si verifichi un affaticamento superficiale, ma le cause di cedimento sono più che altro imputabili a fattori diversi, quali scarsa lubrificazione, aumento della contaminazione, calore da attrito o danni elettrici. Morales commenta: “Oggi, nella maggior parte dei casi, i problemi non originano più dal corpo del cuscinetto ma dalla superficie”.

E quando si parla di superficie, Guillermo Morales è un vero esperto. Dopo la laurea e un master in ingegneria meccanica conseguiti nel suo paese natale, il Messico, ha ottenuto un dottorato di ricerca in tribologia presso la Cambridge University, nel Regno Unito.

“La ricerca svolta per il dottorato consisteva nel modellare gli effetti e il comportamento della rugosità nei contatti lubrificati”, racconta. “In tribologia, per ‘rugosità’ s’intende qualsiasi microimperfezione geometrica sulla superficie di un corpo, sia essa un graffio, un’impronta o una struttura superficiale”. Per i tribologi queste irregolarità sono un problema, perché interrompono il sottile film lubrificante che assicura il movimento fluido dei componenti meccanici per lunghi periodi.

La rugosità, tuttavia, è difficile da modellare. “Per farlo, eseguivamo calcoli numerici ma si tratta di un approccio complesso e molto dispendioso in termini di tempistiche computazionali. Occorre un sistema con cinque equazioni e cinque incognite distribuite nel tempo e nello spazio”.

Il fulcro della tesi di dottorato di Morales verteva proprio sull’elaborazione di un metodo più semplice e veloce per affrontare la complessità matematica della rugosità. In che modo? Scomponendo la funzione in “onde” sinusoidali. Questo semplifica notevolmente i calcoli necessari e consente di modellare qualsiasi tipo di imperfezione superficiale come una combinazione di onde diverse.

Rispetto ai metodi precedenti, l’approccio elaborato riduceva notevolmente la potenza di calcolo necessaria per analizzare superfici complesse. Gli studi a Cambridge avevano inoltre fatto nascere in Morales un’attrazione per la tribologia che sarebbe durata tutta la vita e che lo avrebbe infine portato da SKF.

Nel gennaio 2000 Morales ha iniziato a collaborare con l’azienda presso il laboratorio di ricerca, trovando ben presto nuove applicazioni per il suo approccio di modellazione. Una di queste è stata la simulazione delle prestazioni dei cuscinetti in ambienti a lubrificazione mista, dove la presenza di contaminazione o la mancanza di lubrificante generano aree di contatto diretto metallo su metallo all’interno del cuscinetto. A questa è seguito un nuovo approccio di modellazione per valutare l’effetto sulla durata dei cuscinetti di piccole impronte provocate dalla non corretta movimentazione durante le fasi di produzione, spedizione o assemblaggio.

Durata generalizzata

Nel giro di pochi anni, Morales e i suoi colleghi hanno applicato con successo modelli di lubrificazione mista e di danneggiamento superficiale a un’ampia varietà di casi, sia all’interno di SKF sia presso i clienti. Nel 2012, un nuovo direttore tecnico ha posto Morales di fronte a una nuova sfida: “Mi aveva detto che i nostri modelli previsionali erano utili, ma troppo rigidi. Lo sforzo richiesto per adattare il modello a un problema diverso o incorporare nuove conoscenze era eccessivo”.

Richiesta chiara, ma di difficile soluzione. Sarebbe stato possibile per Morales e il suo team sfruttare le conoscenze sugli effetti delle condizioni superficiali sulla durata dei cuscinetti per elaborare un modello previsionale più realistico?

Ci sono voluti due anni per giungere a una conclusione: “Avevamo già a disposizione alcuni ingredienti fondamentali. L’elaborazione di un modello generalizzato richiede di simulare il funzionamento di cuscinetti diversi in condizioni diverse per milioni di cicli. Senza un risolutore veloce, questo sarebbe stato impossibile”.

Per altri elementi del modello il team ha dovuto fare da apripista. In particolare, come dice Morales, hanno dovuto sviluppare un approccio che combinasse i nuovi modelli di affaticamento della superficie con i metodi tradizionali di valutazione della fatica sotto la superficie.

Un modello, molte soluzioni

La prima iterazione del modello generalizzato di durata (Generalized Bearing Life Model, GBLM) dei cuscinetti standard in acciaio è stata presentata come concept alla Hannover Messe del 2015. Il suo impiego prometteva una soluzione immediata a molte sfide affrontate quotidianamente dai progettisti. “Un modello generalizzato di durata più efficace consente di progettare macchine più efficienti. Con il nostro modello i progettisti possono selezionare i cuscinetti e le dimensioni ottimali per il tipo di applicazione, e le aziende possono fornire consigli più affidabili sulla manutenzione e sugli intervalli di sostituzione”. Risultato? Un uso più efficiente delle risorse, con una riduzione dei cedimenti e delle sostituzioni premature di componenti ancora in buono stato.

Negli ultimi dieci anni, Morales e i colleghi hanno ampliato il GBLM, includendo nuovi tipi di cuscinetti, in particolare quelli ibridi, attualmente impiegati in applicazioni complesse, che vanno dalle turbomacchine alle trasmissioni dei veicoli elettrici. Anche l’approccio è stato aggiornato per riflettere i continui miglioramenti nella tecnologia dei cuscinetti tradizionali, tra cui nuovi acciai e trattamenti termici più efficienti.

Il GBLM aiuta SKF a rispondere anche ad altri importanti requisiti dell’industria. Ad esempio l’esigenza delle aziende di ridurre ulteriormente il consumo di risorse, alla quale si affianca la scelta sempre più frequente da parte degli utilizzatori di ricondizionare i cuscinetti di grandi dimensioni per prolungarne la durata. Il GBLM può aiutarli a prendere decisioni più consapevoli sugli intervalli di ricondizionamento basate sul probabile tasso di danneggiamenti della superficie nelle loro applicazioni.

Cos’ha in serbo il futuro? Il suo ruolo di scienziato principale porta Guillermo Morales a occuparsi di vari ambiti, ma il suo interesse per lo sviluppo del GBLM rimane vivo: “Abbiamo sviluppato un metodo flessibile ed estensibile per modellare cuscinetti differenti, in varie condizioni di esercizio e con diverse modalità di danneggiamento, ma ora occorre la convalida sperimentale dei modelli. I sensori avanzati ci permettono di conoscere meglio le condizioni all’interno dei cuscinetti e questo ci aiuterà ad ampliare e migliorare il nostro approccio di modellazione”.

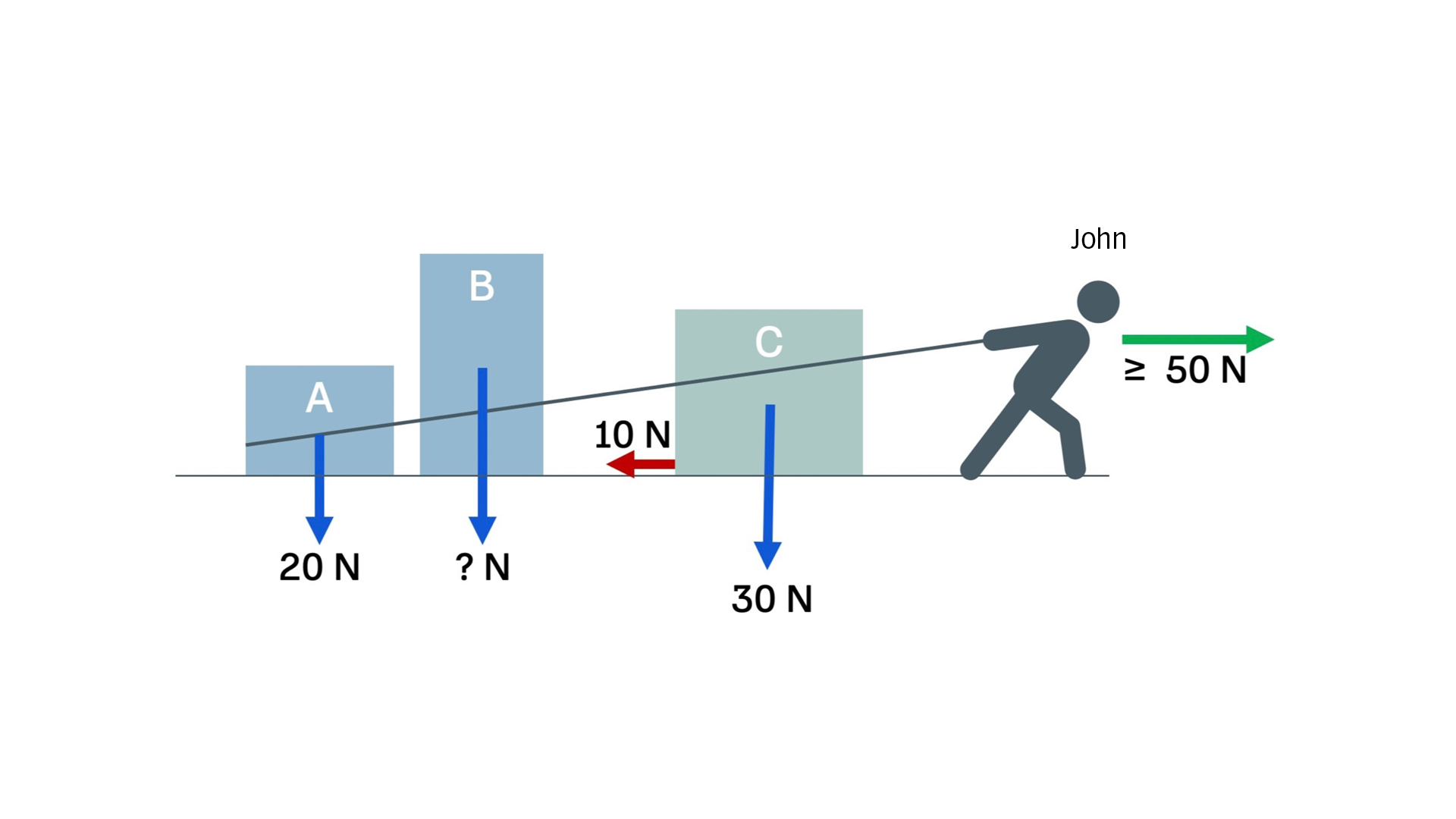

Sai svolgere questo esercizio?

John inizia a tirare il blocco A, quando questo preme contro il blocco B, tira A+B e infine A+B+C. A quel punto esercita una forza orizzontale pari a 50 N. I blocchi A e C hanno un peso rispettivamente pari a 20 N e 30 N. Si sa che il blocco C contribuisce con una forza di 10 N a quella di 50 N applicata da John. I materiali e le superfici dei blocchi A e B sono esattamente gli stessi, ma il peso del blocco B è sconosciuto. Si sa inoltre che il materiale e le superfici dei blocchi A e B producono un attrito di due volte superiore a parità di peso del materiale e della superficie del blocco C.

John inizia a tirare il blocco A, quando questo preme contro il blocco B, tira A+B e infine A+B+C. A quel punto esercita una forza orizzontale pari a 50 N. I blocchi A e C hanno un peso rispettivamente pari a 20 N e 30 N. Si sa che il blocco C contribuisce con una forza di 10 N a quella di 50 N applicata da John. I materiali e le superfici dei blocchi A e B sono esattamente gli stessi, ma il peso del blocco B è sconosciuto. Si sa inoltre che il materiale e le superfici dei blocchi A e B producono un attrito di due volte superiore a parità di peso del materiale e della superficie del blocco C.

Calcola il peso del blocco B.

Leggi di Amontons sull’attrito

Prima legge:

“La forza di attrito è direttamente proporzionale al carico applicato”.

Seconda legge:

“La forza di attrito non dipende dall’area di contatto apparente”.

Terza legge:

“La forza di attrito dipende anche dalla natura delle superfici a contatto”.