Белые трещины травления

Подшипники – ответственные компоненты оборудования, которые воспринимают нагрузку и выполняют передачу движения. Производители современного оборудования стремятся к увеличению мощности, что повышает требования к грузоподъёмности и надёжности подшипников.

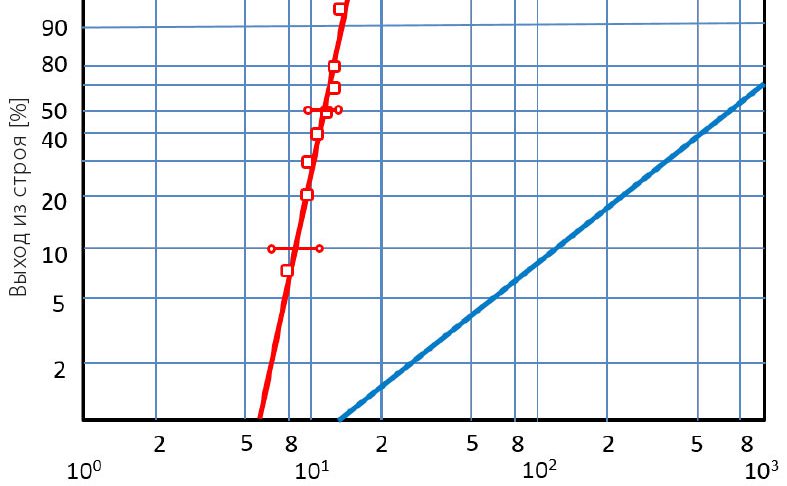

Подшипники довольно редко выходят из строя из-за контактной усталости при качении, а фактический срок их службы обычно превышает расчётный номинальный ресурс. Однако бывают случаи преждевременного выхода подшипников из строя при достижении 5–10 % от расчётного номинального ресурса.

Эти случаи обычно происходят один за другим с очень короткими интервалами, т. е. кривая распределения Вейбулла имеет большую кривизну по сравнению с нормальной кривой усталости в зоне контакта качения (рис. 2).

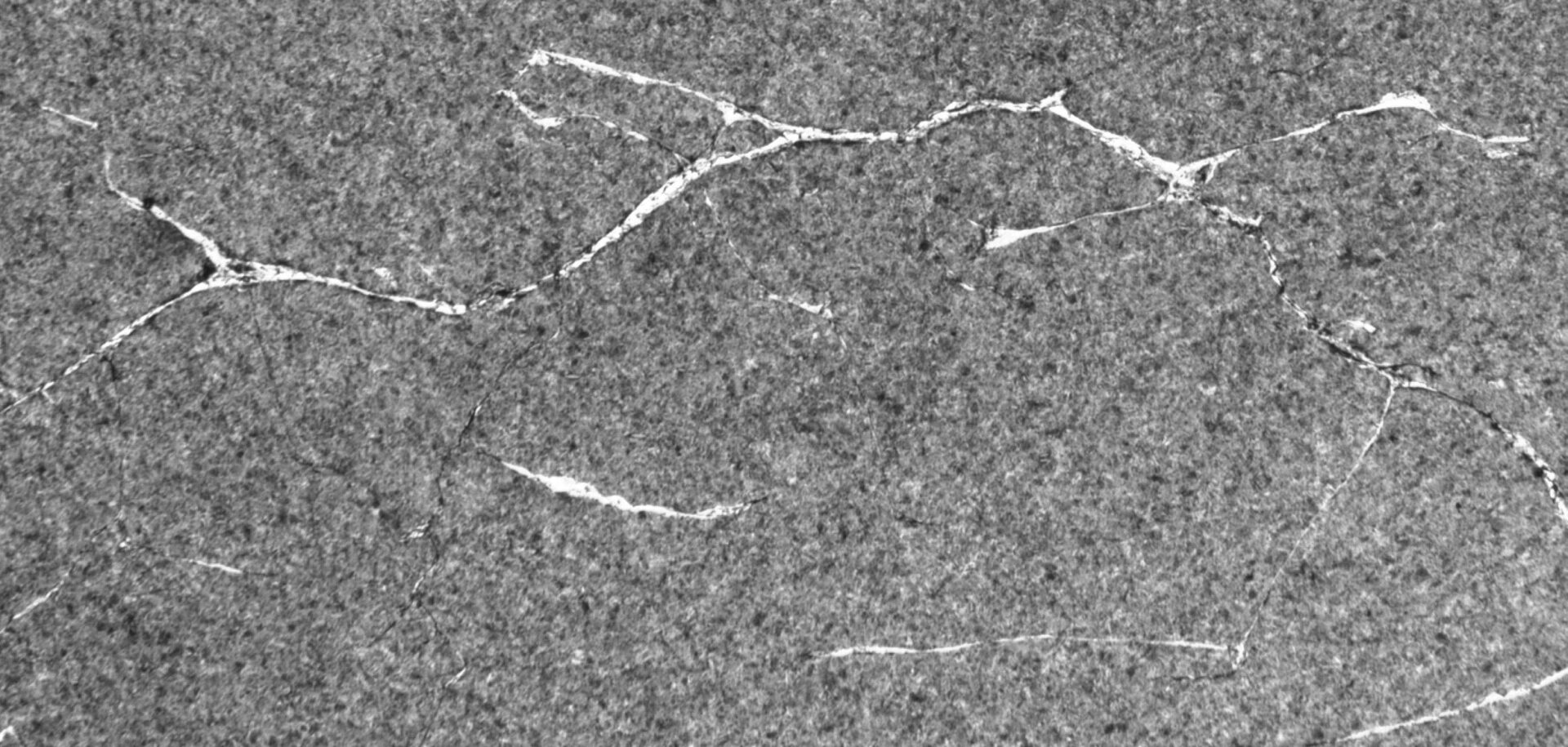

Во многих случаях преждевременного выхода из строя характерной особенностью является наличие обширных сеток подповерхностных трещин, имеющих вид белого травления, которые называют белыми трещинами травления (рис. 1). Как правило, такие трещины распространяются до поверхности, вызывая выкрашивание дорожки качения, что обычно наблюдается у бывших в эксплуатации и впоследствии возвращённых компонентов редукторов ветряных турбин[1], автомобильных трансмиссий, генераторов и периферийных узлов[2][3], бумагоделательных машин и судовых энергетических установок[4]. Некоторые стандартные примеры представлены на рис. 3. Основные причины таких неисправностей активно обсуждались на протяжении 15 лет. Подробный обзор и анализ различных гипотез представлены в [5][6]. Однако основные исследовательские организации, занимающиеся анализом неисправностей подшипников, до сих пор не пришли к единому мнению относительно причин и механизма выхода подшипников из строя.

В течение последних четырёх лет SKF активизировала научно-исследовательскую работу в отношении белых трещин травления для выяснения роли этого явления применительно к контактной усталости при качении подшипников, а также ускоренного усталостного изнашивания (преждевременного выкрашивания). В то время как эта проблема продолжает обсуждаться в материаловедении, результаты работы SKF уверенно подтверждают, что белые трещины травления появляются в конце цепи неисправностей как естественное следствие образования сетки трещин в подшипниках, преждевременно вышедших из строя. Белые трещины травления рассматриваются скорее как признак неисправности, а не как основная причина усталостного разрушения. В данной публикации представлен обобщённый взгляд экспертов SKF на тему белых трещин травления и преждевременного выхода подшипников из строя. Кроме того, в ней даётся определение белых трещин травления, обсуждаются причины их возникновения, а также приводится схема всех причин неисправностей, вызывающих образование таких трещин.

Белые трещины травления

Белые трещины травления появляются в микроструктуре подшипниковой стали. Они характеризуются областями белого травления. Под белым травлением понимаются белые следы изменения микроструктуры полированного и протравленного стального образца. Материал соответствующих областей содержит слой сверхтонкого нанокристаллического безуглеродистого феррита, либо феррита с высокодисперсным распределением карбидных частиц. Области белого травления формируются за счёт аморфизации поверхностей трещин вследствие трения при перекатывании тел качения. Эти области выглядят белыми под оптическим микроскопом по причине слабой реакции с травильным раствором. Области белого травления вокруг трещин на 10–50 % твёрже окружающей незатронутой микроструктуры.

Причины образования белых трещин травления

Белые трещины травления – контактная усталость при качении

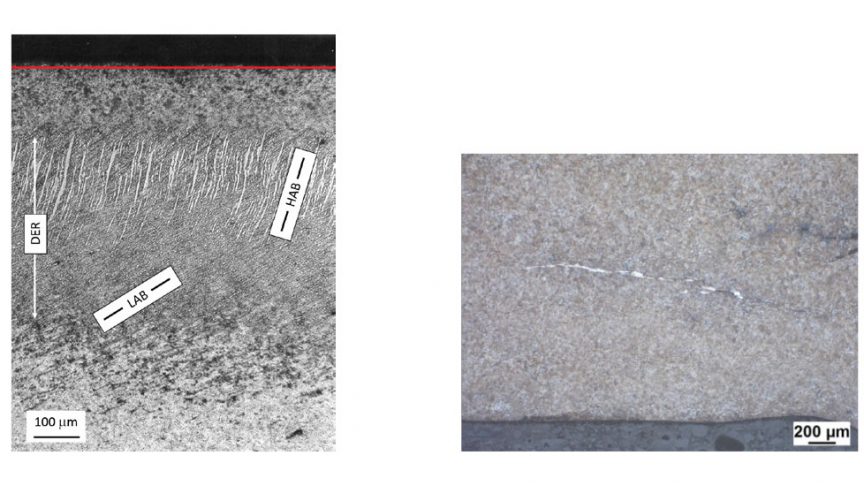

Известно, что перед выходом из строя малогабаритные, тяжелонагруженные подшипники, работающие в течение длительного времени (очень высокая циклическая усталость), проходят несколько состояний усталости [7]. На первом этапе приработки происходит микропластическая деформация, механическое упрочнение, в результате чего увеличиваются остаточные напряжения. Во время приработки микропластическая деформация сглаживает неровности поверхностей подшипника. После приработки на протяжении большей части срока службы подшипника происходит постепенное изменение его микроструктуры [8]. На этом этапе микропластическая деформация влияет на распределение карбидов [9][10]. Также возможен распад остаточного аустенита, и все микроструктурные изменения сопровождаются увеличением остаточного напряжения. На последующем этапе развития контактной усталости при качении встречаются области тёмного травления (DER), а также полосы белого травления с большим (HAB) и малым углом (LAB) (рис. 4 слева). Хотя полосы с большим и малым углом также относятся к белому травлению, внешне они отличаются от неравномерных белых трещин травления на преждевременно вышедших из строя подшипниках. Это указывает на то, что образование неравномерных белых трещин травления не имеет отношения к контактной усталости при качении. Однако кристаллическая микроструктура этих областей белого травления не сильно отличается от аналогичных областей, наблюдаемых в случае преждевременного выхода из строя.

Применительно к средне- и крупногабаритным подшипникам указанные выше явления могут проявляться иначе, чем для малогабаритных тяжелонагруженных подшипников. Подобно другим механическим компонентам, отказы средне- и крупногабаритных подшипников обычно обусловлены выходом из строя наименее прочного элемента (например, с отклонениями в структуре материала, такими как посторонние включения и пористость). Согласно ISO/TR 1281-2:2008, для подшипников со средним диаметром более 100 мм предел усталостной прочности уменьшается с увеличением размера подшипника. Кроме того, если сравнивать воздействие контактного давления на мало и крупногабаритные подшипники, то в последних возрастает соответствующий объём напряжения, а также отрицательное влияние элементов с наименьшей прочностью. В качестве примера можно привести обычные для всех подшипниковых сталей включения [11]. Дополнительным фактором является само контактное давление. В примере на рис. 4, где присутствуют полосы износа с малым и большим углом, наблюдалось сравнительно высокое контактное давление (> 3,2 ГПа). У многих средне- и крупногабаритных подшипников фактическое контактное давление значительно ниже 3 ГПа, что означает другие условия усталостного нагружения. Это вызывает менее обширные и в большей степени локальные повреждения вокруг неметаллических включений.

О белых трещинах травления и следах тёмного травления сообщалось в материалах о подшипниках с усталостью в зоне контакта качения ещё в начале 1960-х [12], а в компании SKF – в 1980-х гг. [13]. Последующие исследования преждевременно вышедших из строя средне- и крупногабаритных подшипников (как ускоренные испытания на долговечность, так и ресурсные испытания) подтвердили, что контактная усталость подшипников при качении обычно сопровождается появлением увеличенных неравномерных сеток белых трещин травления (рис. 4 справа).

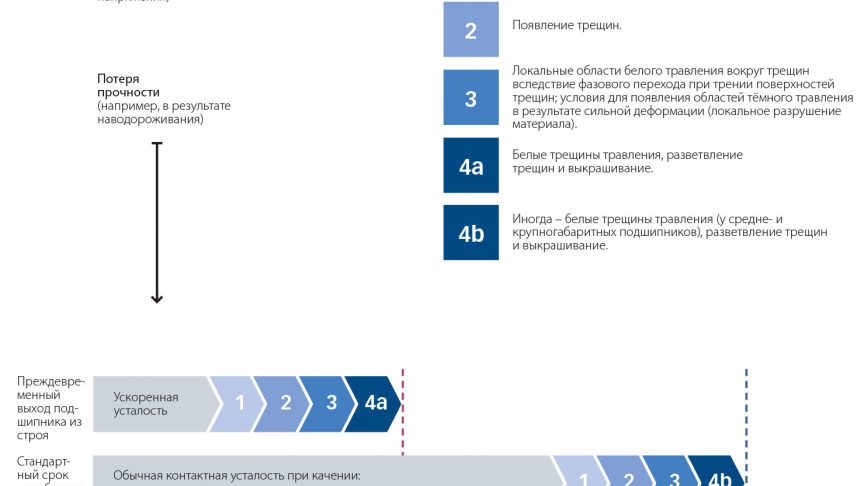

Белые трещины травления – ускоренная усталость (преждевременное выкрашивание)

Преждевременное выкрашивание (в отрасли широко известно как белые трещины травления) отличается от обычной контактной усталости подшипника при качении продолжительностью периода времени, в течение которого возникают различные события, предшествующие выкрашиванию (рис. 5). Вместе с тем, при сравнении с ресурсными испытаниями или обычной контактной усталостью при качении , преждевременные отказы зачастую связаны с возникновением трещин в нескольких местах/областях, как показывают результаты анализа выхода подшипников из строя.

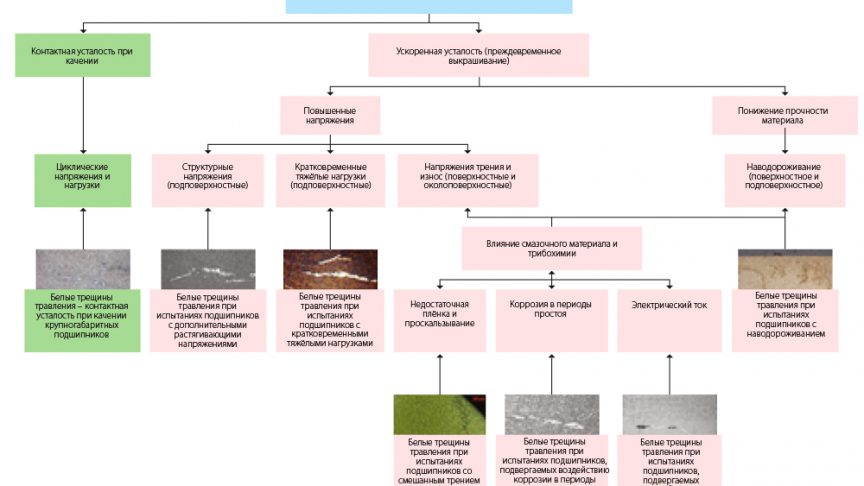

Возникновение трещин в подшипниковой стали обусловлено различными причинами, а высокие напряжения и потеря прочности из-за внешних воздействий ускоряют этот процесс (рис. 6).

Величина напряжений, действующих на подшипники, может превышать номинальные значения. Примеры таких ситуаций:

- Кратковременные тяжёлые нагрузки из-за резких динамических или температурных воздействий становятся причиной структурных деформаций и связанного с ними сильного преднатяга, кромочных нагрузок и т. д.

- Структурные напряжения основного материала подшипника (например, вызванные отклонениями формы, перекосом или другими причинами) увеличивают общее напряжение материала [14].

- Возникновение повышенных напряжений, действующих на дорожках качения, может быть также обусловлено сложными трибологическими условиями в контакте качения (такими как, например, недостаточная толщина смазочной плёнки и/или условия проскальзывания) в сочетании с определёнными смазочными материалами [15].

На прочности материала подшипника могут отрицательно сказываться внешние факторы воздействия с возможным выделением водорода [16]. К ним могут относиться:

- загрязнение водой;

- коррозия [17];

- паразитные электрические токи.

В этих случаях даже умеренное нагружение может приводить к преждевременному выходу подшипников из строя.

Факторы, способствующие развитию ускоренной усталости и имеющие отношение к повышенным напряжениям и снижению прочности материала, были исследованы в ходе специализированных испытаний подшипников, проведённых специалистами SKF.

После образования очагов трещин (иногда в связи с появлением областей тёмного травления (DER)), истирание поверхностей трещины [18]–[22] приводит к перемещению материала с одной её стороны на другую. Трещина становится извилистой, и на её начальной стороне накапливается микроструктура белого травления.

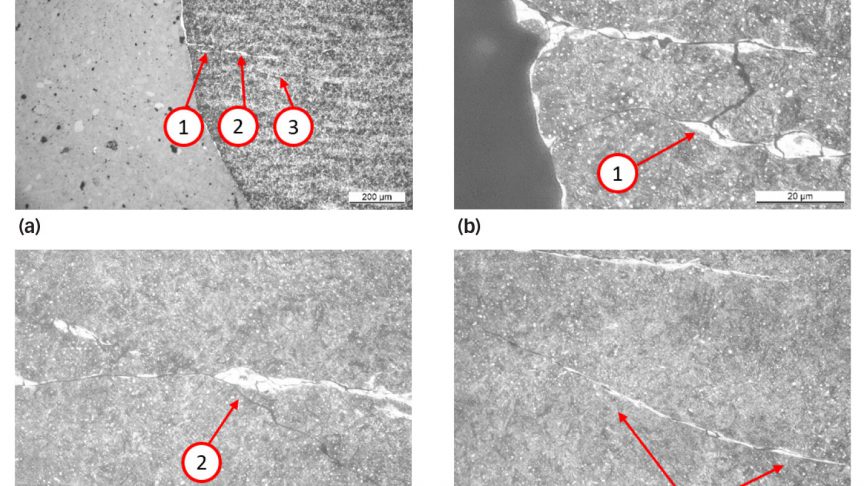

Образование области белого травления также зависит от подповерхностного направления трещины, которое определяется действиями внутренних усилий и режимами деформации. Поэтому области белого травления (WEA) чаще встречаются в горизонтально направленных трещинах (параллельных дорожке качения), и реже – на вертикально направленных фрагментах (рис. 7). Помимо этого, на образование областей белого травления (WEA) дополнительно влияет пространство между поверхностями трещины, количество циклов напряжения, а также внутреннее напряжение материала.

Примеры образования белых трещин травления из-за повышенных напряжений

На рис. 8, 9 и 10 приведены примеры образования белых трещин травления из-за повышенных напряжений. Представленные на рис. 8 и 9 результаты получены на испытательном стенде для подшипников, конструкция которого предусматривает возможность создания искусственных структурных напряжений или деформаций посадочного места подшипника за счёт волнистости. Это приводит к возникновению локальных растягивающих напряжений внутреннего кольца подшипника. Испытания проводились на цилиндрическом роликоподшипнике с внутренним кольцом (диаметр отверстия 220 мм), которое установлено с нормальной посадкой на втулку с пятью выступами для создания волнистости. При этом втулка была посажена на вал с натягом. Такая волнистая втулка, изготовленная способом твёрдого точения, формирует пять зон растягивающих напряжений величиной около 205 МПа у поверхности дорожки качения внутреннего кольца. Испытанию подвергался двухрядный цилиндрический роликоподшипник с модифицированной конструкцией, оснащённый одним рядом из восьми роликов (вместо двух рядов из 24 роликов) в центральной части внутреннего кольца. Такая модификация потребовалась для адаптации к возможностям испытательного стенда с целью получения требуемого контактного напряжения (рис. 8). Материал подшипника – сталь SAE 52100 (100Cr6). Микроструктура подшипника – отпущенный мартенсит с содержанием остаточного аустенита не более 7 % (по объёму) с твёрдостью 62 HRC.

Подшипники испытывались при максимальном контактном давлении по Герцу 1,8 ГПа и величине каппа около 2. Испытания продолжались до выхода подшипников из строя.

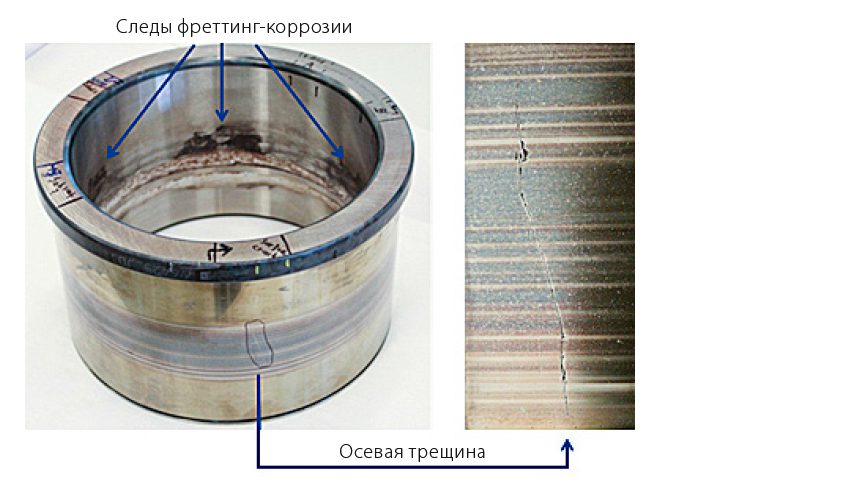

Один подшипник вышел из строя с одной видимой осевой трещиной на дорожке качения через 1150 часов (что соответствует 6,35×108 циклам напряжения) на втулке с пятью выступами для создания волнистости. Второй подшипник вышел из строя с двумя видимыми осевыми трещинами через 1570 часов (что соответствует 8,67×108 циклам напряжения). Расположение осевых трещин по окружности совпадает с одним из выступов волнистости, где находится зона растягивающих напряжений.

Следует отметить, что перед этим в идентичных условиях были испытаны четыре таких же подшипника со стандартной посадкой на валу (без искусственно созданной волнистости). Ни один из них не вышел из строя до момента приостановки испытаний через 2200 часов (что соответствует 1,21×109 циклам напряжения), при этом во время последующего анализа не было выявлено ни поверхностных трещин, ни подповерхностных белых трещин травления.

Анализ результатов испытаний включает неразрушающий контроль с помощью ультразвуковой и капиллярной дефектоскопии, измерение цилиндричности колец, фрактографический анализ и металлографический контроль под микроскопом.

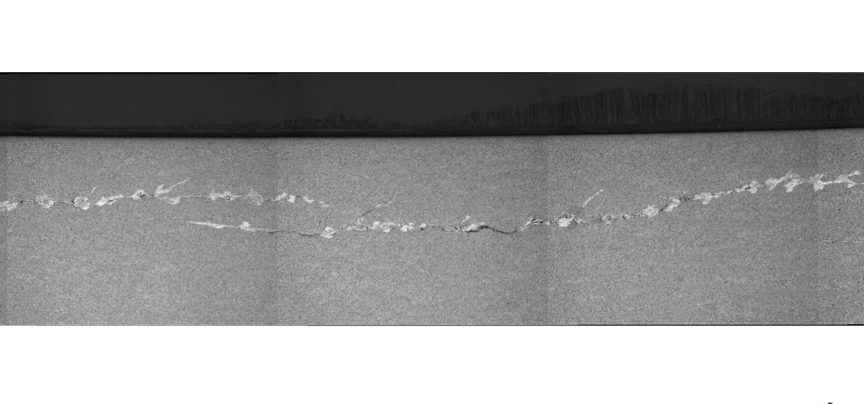

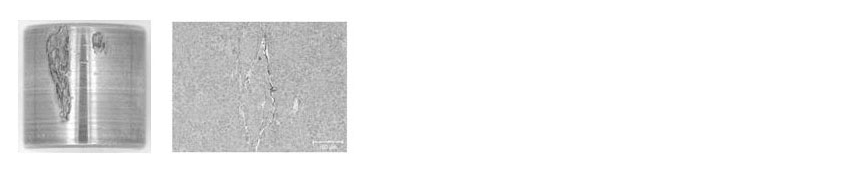

На образце с открытой трещиной был сделан параллельный срез, как показано на рис. 9. Под микроскопом можно увидеть, что после травления часть основной трещины имеет белый цвет, и на глубине около 500 мкм от поверхности трещина разветвляется. Такие разветвлённые трещины также являются белыми трещинами травления, распространяющимися параллельно дорожке качения приблизительно на 400 мкм от основной трещины. Увеличенное изображение разветвлённых трещин (рис. 9b, c и d) подтверждает тезис о том, что трещины соединяются друг с другом, образуя подповерхностную сеть белых трещин травления. В двух других местах по окружности, соответствующих расположению выступов волнистой втулки, были также выполнены параллельные срезы. Хотя поверхностных трещин не наблюдалось, в подповерхностных структурах с растягивающими напряжениями, вызванными волнистостью, были выявлены многочисленные белые трещины травления. Более подробная информация представлена в [14].

Представленные на рис. 10 результаты относятся к испытаниям сферических роликоподшипников 23024, которые подвергались кратковременному воздействию тяжёлых нагрузок.

При кратковременном воздействии тяжёлой нагрузки подшипник подвергается воздействию контактного давления более 3 ГПа на протяжении приблизительно 15 минут в благоприятных условиях смазывания (каппа около 3,5).

После этого подшипник помещается на радиальный испытательный стенд. На этом стенде подшипник подвергается воздействию умеренного контактного давления около 1,7 ГПа, при этом каппа составляет около 2. В таких условиях испытания подшипников прекращаются через 3,3×107 циклов, или они выходят из строя раньше. На рис. 10 представлен разрез по окружности и белые трещины травления на наружном кольце. Данный подшипник вышел из строя через 1,9×107 циклов из-за выкрашивания в нагруженной зоне наружного кольца.

Примеры образования белых трещин травления из-за снижения прочности материала

Пример подповерхностных белых трещин травления у подшипника с наводороживанием уже был показан на рис. 7. В [22] можно найти подробный анализ результатов испытаний радиальных и радиально-упорных шарикоподшипников как с наводороживанием, так и без него.

Примеры образования белых трещин травления под влиянием смешанного трения и смазочного материала

При проведении испытаний на стендах FE8, направленных на оценку характеристик масла, на вышедших из строя упорных цилиндрических роликоподшипниках 81212 были обнаружены белые трещины травления [23]. На сегодняшний день условия проведения испытаний при сочетании смешанного трения и сильного кинематического проскальзывания (не относится к радиальным роликоподшипникам) не позволяют сделать определённых выводов. На данный момент нельзя утверждать, является ли образование белых трещин травления при испытаниях на FE8 в большей степени следствием поверхностной усталости (в этом случае смазочный материал также имеет большое значение), наводороживания или сочетания этих факторов.

Были проведены испытания с использованием упорных цилиндрических роликоподшипников 81212 с комбинацией контактных поверхностей сталь/сталь. Материал подшипника – стандартная подшипниковая сталь SAE 52100 с закалкой на мартенсит, с содержанием остаточного аустенита менее 3 % и твёрдостью около 60 HRC. Подшипники испытывались при умеренных нагрузках (макс. контактное давление около 1,9 ГПа) в условиях недостаточного смазывания (каппа около 0,3).

Испытания проводились с различными маслами и масляными смесями. Типичный пример повреждения представлен на рис. 11.

Хотя здесь и не указаны подробности, во время испытаний часто наблюдался выход из строя роликов и редко – колец. Испытания проводились до выхода из строя (выкрашивания) или до планового завершения. Предполагается, что у вышедших из строя вследствие выкрашивания подшипников, у которых были обнаружены белые трещины травления, подповерхностные белые трещины травления могли развиться до выкрашивания. Такое предположение сделано на основании того, что иногда подповерхностные трещины выявлялись и на компонентах без выкрашивания. Более подробная информация представлена в [15].

Обсуждение

Приведённые выше результаты исследований объясняют, почему белые трещины травления можно обнаружить в любых отраслях промышленности, на подшипниках любого типа и с любым методом термообработки (для закалённой и цементируемой сталей) [1]. Белые трещины травления образуются в конце цепи неисправностей и являются естественным следствием образования сетки трещин в подшипниках, преждевременно вышедших из строя.

Ключевым аспектом при определении основных причин преждевременного выхода подшипников из строя является не только изучение феномена белых трещин травления, но и выявление соответствующих ослабляющих факторов (связанных с повышенными напряжениями и снижением прочности материала), вызывающих ускоренную усталость.

В целом можно сказать, что выход любого механического компонента из строя происходит вследствие отказа в наиболее слабом месте. Это происходит, когда локальное напряжение превышает локальную прочность. Преждевременный выход из строя – это результат существенного ослабления элемента с наименьшей прочностью. Надёжность подшипников качения, используемых в различных областях, согласуется с принципом наиболее слабого места. Слабые места всегда присутствуют внутри материала или на рабочей контактной поверхности. Когда связи в слабом месте нарушаются, подшипник выходит из строя. В условиях неправильного смазывания или при высокой шероховатости поверхности (например, при образовании вмятин под воздействием инородных частиц) наиболее слабое место вполне может оказаться на поверхности. В этом случае подшипник выходит из строя в результате поверхностного разрушения или износа. В благоприятных условиях смазывания наиболее слабое место может находиться под поверхностью. Это могут быть такие дефекты материала, как инородные включения или высокое напряжение сдвига вследствие контакта Герца. В этом случае подшипник выходит из строя в результате образования трещин и развития изначальных дефектов материала. У подшипников качения прочность наиболее слабого места может быть соотнесена с нагрузкой или с предельным напряжением, известным как предел усталостной прочности. В случае превышения предела усталостной прочности подшипник выходит из строя. Преждевременный выход подшипника из строя происходит при значительном снижении предела усталостной прочности или, другими словами, при значительном уменьшении прочности наиболее слабого места. Не белые трещины травления, а именно такое ослабление, произошедшее вследствие повышенных напряжений или уменьшения прочности материала, приводит к раннему образованию и ускоренному распространению трещин с последующим преждевременным выходом подшипника из строя. При отсутствии слабых мест подшипник может выйти из строя вследствие обычной контактной усталости при качении в результате единичного выкрашивания без трещин или с образованием незначительных белых трещин травления, поскольку при приближении расчётного срока службы материала трещины распространяются очень быстро [7]. Другими словами, на структурные изменения материала внутри системы трещины не остаётся времени. С уменьшением прочности подшипник может преждевременно выйти из строя вследствие образования обширных белых трещин травления, поскольку у материала внутри образовавшихся систем трещин достаточно времени на локальную трансформацию областей тёмного травления в области белого травления. При более тяжёлых режимах могут появляться осевые трещины с менее обширными областями белого травления или даже разрушения без таких областей, поскольку трещины распространяются слишком быстро [14].

Рекомендации

Каждый случай преждевременного выхода подшипника из строя уникален. Взглянув ещё раз на рис. 6, можно увидеть, что у преждевременного выкрашивания могут быть самые разные причины. Не существует какой-либо одной причины отказа, поэтому неисправности следует рассматривать в совокупности индивидуальных условий эксплуатации.

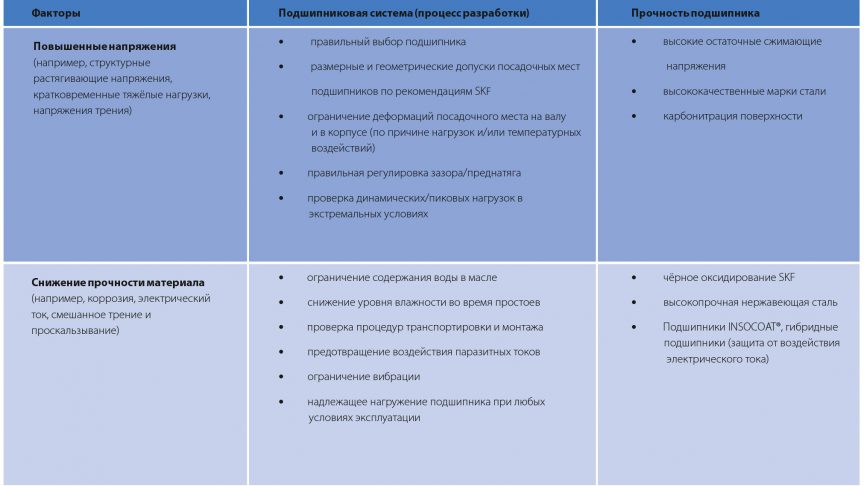

Разделив ослабляющие факторы на категории «повышенные напряжения» и «снижение прочности материала», можно дать общие рекомендации, которые приведены в таблице 1. Таблица разделяет рекомендации в отношении самого оборудования (подшипникового узла и процесса разработки) и в отношении возможностей дальнейшего увеличения прочности подшипника. Выбор наилучшего способа предотвращения преждевременного выхода из строя зависит от конкретных условий эксплуатации. За дополнительной информацией обращайтесь в техническую службу SKF.

Список литературы

[1] K. Stadler, A. Stubenrauch, Premature bearing failures in wind gearboxes and white etching cracks (WEC), SKF Evolution #2, 2013, http://evolution.skf.com/ru/преждевременный-выход-из-строя-подши/

[2] K. Tamada, H. Tanaka, Occurrence of brittle flaking on bearings used for auto-motive electrical instruments and auxiliary devices, Wear 199 (1996) 245–252.

[3] N. Kino, K. Otani, The influence of hydrogen on rolling contact fatigue life and its improvement, JSME Rev. 24 (2003) 289–294.

[4] B. Carr, More bearing failures for cruise ship pod drives, The eBearing News, http://www.ebearing.com/news2006/052201.htm, May 2006.

[5] M.H. Evans, An updated review: white etching cracks (WECs) and axial cracks in wind turbine gearbox bearings, Mat. Sci. Tech., DOI: 10.1080 / 02670836.2015.1133022, 2016, 1-37.

[6] K. Stadler, J. Lai, R.H. Vegter, A review: the dilemma with premature white etching crack (WEC) bearing failure, J. ASTM Int. (2015), STP1580.

[7] A. Voskamp, “Microstructural Changes during Rolling Contact Fatigue,” Ph.D. thesis, Delft University of Technology, 1996.

[8] R.H. Vegter and J.T. Slycke, ‘Metal Physics and Rolling Contact Fatigue Testing’, presented at the Ninth International Symposium on Bearing Steel Technol-ogies: Advances in Rolling Contact Fatigue Strength Testing and Related Substitute Technologies, November 17-18, 2011, Tampa, FL, USA, published in ASTM STP 1548 (editor J.M. Beswick), ASTM International 2012.

[9] J.-H. Kang and P.E.J. Rivera-Diaz-del-Castillo, ‘Carbide dissolution in bearing steel’, Computational Materials Science, 67 (2013) 364-372.

[10] J.-H. Kang, B. Hosseinkhani, R.H. Vegter and P.E.J. Rivera-Diaz-del-Castillo, ‘Modelling dislocation assisted tempering during rolling contact fatigue of bearing steels’, International Journal of Fatigue, Volume 75, June 2015, Pages 115–125.

[11] T. Lund, Sub-Surface initiated rolling contact fatigue-influence of non-metallic inclusions, processing history, and operating conditions. J ASTM Int 2010;7(5):81–96.

[12] D. Scott, B. Loy and G.H. Mills, “Metallurgical Aspects of Rolling Contact Fatigue, Proceedings of the Institution of Mechanical Engineers,” IMechE Arch., Vol. 181, No. 15, 1966, pp. 94–103.

[13] P.C. Becker, Microstructural changes around non-metallic inclusions caused by rolling contact fatigue of ball-bearing steels, Metals Technology, Fatigue of ball-bearing steel, 234-243, 1981.

[14] J. Lai, K. Stadler, Investigation on the mechanisms of white etching crack (WEC) formation in rolling contact fatigue and identification of a root cause for bearing premature failure, http://dx.doi.org/ 10.1016/j.wear.2016.08.001, Wear, 2016.

[15] K. Stadler, R.H. Vegter, M. Ersson, D. Vaes, Causes for premature failures and the role of white etching cracks, Proceedings of the “Tribologie-Fachtagung 2016”, Gesellschaft für Tribologie (GfT), 2016.

[16] R.H. Vegter, J.T. Slycke, The role of hydrogen on rolling contact fatigue response of rolling element bearings. J ASTM Int 2009;7(2):1–12.

[17] I. Strandell, C. Faiers, T. Lund, Corrosion – one root cause for premature failure, in: Proceedings of the 37th Leeds-Lyon Symposium on Tribology, Leeds Trinity University, Leeds, UK, 7–10 September, 2010, Elsevier, New York, 2012.

[18] W. Solano-Alvarez, H.K.D.H. Bhadeshia, White-etching matter in bearing steels. Part I: controlled cracking of 52100 steel. Metall Mater Trans A 2014;45A:4906–15.

[19] W. Solano-Alvarez, H.K.D.H. Bhadeshia, White-etching matter in bearing steels. Part II: distinguishing cause and effect in bearing steel failure. Metall Mater Trans A 2014;45A:4916–31.

[20] Y. Kadin, M.Y. Sherif, Energy dissipation at rubbing crack faces in rolling contact fatigue as the mechanism of white etching area formation, International Journal of Fatigue 96, 114-126, 2017, http://dx.doi.org/ 10.1016/j.ijfatigue.2016.11.006.

[21] B. Gould, A. Greco, K. Stadler, X. Xiao, An analysis of premature cracking associated with microstructural alterations in an AISI 52100 failed wind turbine bearing using X-ray tomography, Material and Design 117, 2017, http://dx.doi.org/10.1016/j.matdes.2016.12.089.

[22] S.W. Ooi, A. Gola, R.H. Vegter, P. Yan, K. Stadler, Evolution of white-etching cracks and associated microstructural alterations during bearing tests, Material Science and Technology, http://dx.doi.org/10.1080/02670836.2017.1310431, 2017.

[23] H. Surborg, Einfluss von Grundölen und Additiven auf die Bildung von WEC in Wälz-lagern, Dissertation, Otto-von-Guericke-Universität Magdeburg, 2014.