Долговеч-

ность колёс

Новый материал, разработанный компанией GHH-BONATRANS, повысит надёжность и снизит стоимость жизненного цикла железнодорожных колёсных пар.

Путешествуя поездом и прислушиваясь к стуку колёс, подумайте о том, какими знаниями обладают люди, которые создают эти колёса.

«Колёса локомотивов испытывают огромные нагрузки», – говорит Марцел Уйфалуши, директор по маркетингу и развитию бизнеса компании GHH-BONATRANS, одного из ведущих мировых производителей железнодорожных колёсных пар.

«Зона контакта между колесом и рельсом не больше поверхности монеты в один евро, – поясняет он, – и эта зона должна выдерживать вес и направляющие усилия поезда, а также обеспечивать передачу тяги. Чтобы колёса могли выдерживать такие механические нагрузки, мы должны использовать только первоклассные материалы».

Но преимущества не ограничиваются большей прочностью колёс.

Пётр Янош, специалист GHH-BONATRANS

Марцел Уйфалуши знает, о чём говорит. Основное производство GHH-BONATRANS расположено в г. Богумин на северо-востоке Чешской Республики, и из этого отдалённого района колёсные пары поставляются ведущим железнодорожным компаниям и производителям подвижного состава по всему миру.

Ведущая компания по проектированию колёсных пар

BONASTAR®4BD предназначен прежде всего для колёс и осей локомотивов, однако эта разработка компании GHH-BONATRANS подходит и для колёсных пар любых типов пассажирского и грузового подвижного состава – высокоскоростных междугородних и пригородных поездов, лёгкого рельсового транспорта, поездов метрополитена и грузовых вагонов.

Являясь ведущим разработчиком и производителем колёсных пар в Европе, компания GHH-BONATRANS предлагает самый широкий ассортимент продукции, такой как тяжёлые колёсные пары для высокоскоростных поездов и локомотивов, а также решения для лёгкого рельсового транспорта с низким полом, включая колёса с упругими элементами и решения в области шумопоглощения.

Решение самых сложных задач

Для увеличения межремонтного интервала до 1,7 млн км одним из решающих факторов является срок службы пластичной смазки, который зависит от частоты вращения, рабочей температуры, размеров подшипника и обеспечения чистоты. «Сложность заключалась в поиске способа уменьшения трения и снижения рабочей температуры, а также предотвращения износа без ущерба для прочности материала и срока службы подшипника», — говорит Ян Бабка, главный инженер железнодорожного подразделения SKF.

Благодаря постоянному совершенствованию конструкции и технологии производства удалось существенно уменьшить трение в подшипниковом узле, а оптимизированные уплотнения позволили предотвратить загрязнение подшипника.

Для уменьшения износа кольца подшипника подвергаются термообработке с использованием запатентованной технологии SKF Xbite. Применение данной технологии позволяет достичь такой же прочности, как при закалке на мартенсит, и имеет дополнительные преимущества: увеличение ударной вязкости и усталостного ресурса.

С самого начала своей 200-летней истории GHH-BONATRANS имеет репутацию компании с высочайшими стандартами качества, безопасности и надёжности продукции. Однако поддержание такой репутации не даётся легко. Несколько поколений инженеров GHH-BONATRANS работали над проблемой снижения стоимости жизненного цикла колёсных пар при сохранении эксплуатационных характеристик.

Сегодня сотрудники GHH-BONATRANS уверены, что их последняя разработка позволит отрасли сделать значительный шаг вперёд. Новый специальный материал BONASTAR®4BD – это революция в сфере материалов для колёс. Его применение позволяет на 30 % увеличить срок службы колёс в пересчёте на пробег по сравнению со стандартными марками стали.

BONASTAR®4BD имеет более высокую усталостную прочность в зоне контакта качения, а значит, и более высокую стойкость поверхности качения колёс к деформации. В итоге повышается надёжность и уменьшается стоимость жизненного цикла колёсных пар.

Пётр Янош, специалист GHH-BONATRANS в области стоимости жизненного цикла, не рассказывает о деталях недавно запатентованной технологии, но с готовностью говорит о её преимуществах. «Мы работали над различными химическими составами и испытывали разные способы термообработки (нагрев и охлаждение до экстремальных температур) для придания дополнительной прочности, – говорит он. – Но преимущества не ограничиваются большей прочностью колёс».

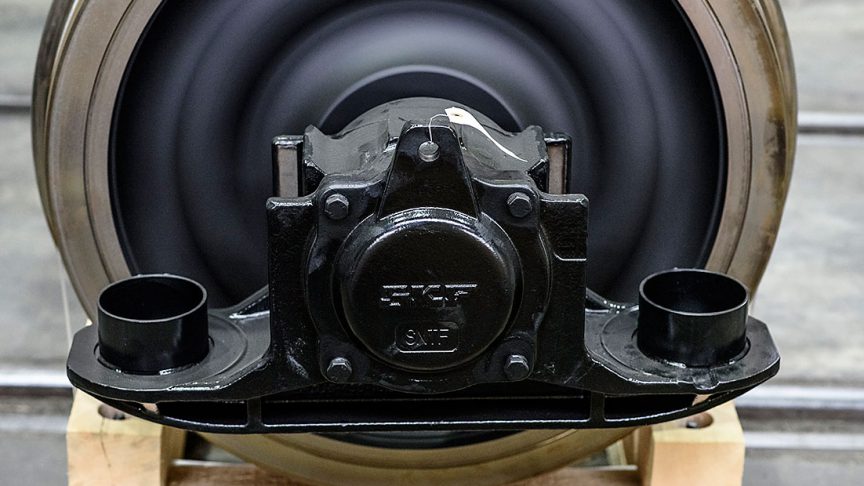

И это действительно так. Многолетние партнёрские отношения GHH-BONATRANS и SKF, поставляющей конические буксовые подшипниковые узлы, легли в основу тесного технологического сотрудничества с целью дальнейшего снижения стоимости жизненного цикла за счёт увеличения интервалов техобслуживания.

«Уменьшение объёма ремонтных работ, проводимых на тележках на протяжении всего срока эксплуатации подвижного состава, является ключевым фактором в снижении стоимости жизненного цикла», – говорит Ян Бабка, главный инженер отдела железнодорожной промышленности SKF.

Конические буксовые подшипниковые узлы SKF имеют расчётный межремонтный интервал до 1,7 млн км. В результате межремонтный интервал подшипников совпадает с интервалом техобслуживания колёсных пар, изготовленных из BONASTAR®4BD.

Постоянные усовершенствования конических буксовых подшипниковых узлов позволили SKF уменьшить момент трения в этих подшипниках на 30 %. Снижение рабочей температуры обеспечивает увеличение срока службы пластичной смазки и интервалов техобслуживания подшипниковых узлов.

Ян Бабка утверждает, что это даёт значительную экономию средств для конечных пользователей. По его словам, материал BONASTAR®4BD в сочетании с коническими буксовыми подшипниковыми узлами SKF позволяет железнодорожным компаниям увеличить интервалы техобслуживания и экономить до 3000 евро в год на каждой тележке.