Испытательные мощности

Недавно состоялось официальное открытие Испытательного центра им. Свена Вингквиста – самого мощного в мире испытательного центра для крупногабаритных подшипников. Центр, расположенный в г. Швайнфурте в Германии, оснащён двумя крупногабаритными стендами, которые позволяют испытывать подшипники в экстремальных условиях. Это позволит оптимизировать конструкцию крупногабаритных подшипников, а также процесс их производства. Клиенты, в свою очередь, получат преимущества от технических решений, разработанных по результатам испытаний.

Широкий ассортимент высокопроизводительных программных инструментов SKF для расчёта и моделирования параметров работы всех типов подшипников качения включает, помимо прочего, передовые комплексные системы, позволяющие исследовать рабочие характеристики подшипников в виртуальной среде. Например, с помощью программы SimPro Expert высококвалифицированные специалисты могут произвести расчёт усталости подшипника качения на основе разработанной SKF теории увеличенного ресурса. В этой программе учтены не только многолетние исследования и разработки, но и десятилетия практического опыта. То же относится и к более мощному инструменту — программе BEAST, которая используется инженерами SKF для точного моделирования динамических процессов внутри подшипника. BEAST — это виртуальный испытательный стенд, который позволяет производить детальное изучение сил, моментов и других параметров внутри подшипника в практически любых условиях нагружения.

Программы слишком далеки от реальности

Тем не менее, ни эта, ни какая-либо другая программа для моделирования пока не даёт возможности с достаточно высокой степенью достоверности воспроизводить процессы, происходящие внутри крупногабаритных подшипников. Опыт показывает, что некоторые крупногабаритные подшипники, несмотря на тщательные расчёты их параметров, тем не менее, могут преждевременно выходить из строя, хотя и имеют дополнительный запас прочности и изготавливаются в соответствии с самыми высокими стандартами качества. Очевидно, что в реальных условиях происходят какие-то процессы, которые в полной мере не учтены алгоритмами причинно-следственных связей в используемых расчётных моделях.

Резюме

В настоящее время ни одна моделирующая программа в мире не способна с достаточно высокой степенью достоверности воспроизвести все динамические процессы, происходящие внутри крупногабаритных подшипников. Два новых стенда ультрасовременного Испытательного центра им. Свена Вингквиста в г. Швайнфурте, Германия, позволят получить новые знания в этой области, усовершенствовать существующие расчётные модели и приблизить вычисления к реальности. Кроме того, разработанные с их помощью технологии будут использоваться при создании новых изделий и позволят максимально увеличить срок службы крупногабаритных подшипников следующих поколений в соответствующих областях применения, при этом снизив их вес и момент трения в подшипниках. Всё это способствует экономии ресурсов – не только на этапах испытания и производства, но и при последующем коммерческом применении крупногабаритных подшипников SKF будущих поколений. Это обеспечит несомненные преимущества для окружающей среды, а также для клиентов.

Необходимость выявления скрытых причин таких неисправностей побудила SKF инвестировать около 40 млн евро в строительство Испытательного центра им. Свена Вингквиста в Швайнфурте, Германия. В двух корпусах центра футуристического вида (рис. 1) установлены два новых крупногабаритных испытательных стенда, которые позволяют приводить в движение и исследовать возможности крупногабаритных подшипников в самых экстремальных условиях.

Огромные испытательные нагрузки для ветроэнергетики

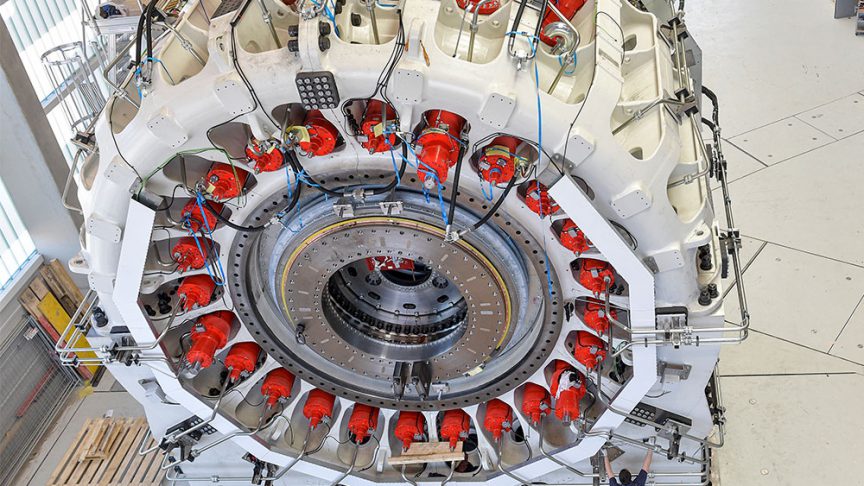

Более крупный из двух стендов (рис. 2) является первым в мире стендом, позволяющим проводить испытания не только отдельных подшипников для ветроэнергетических установок (с наружным диаметром до 6 м), но и всего подшипникового узла, включая сопряжённые компоненты. Данный стенд с габаритами 9 x 11 x 8 м весит около 700 тонн. Он оснащён 64 цилиндрами, расположенными в радиальном и осевом направлениях, которые могут создавать динамические нагрузки величиной в несколько меганьютонов.

Гидравлические цилиндры сначала воздействуют на крупногабаритный стальной диск (рис. 3), вращающийся внутри стенда. Диаметр диска – 7 м, вес – 125 тонн. Он передаёт усилия с гидравлических цилиндров на образец с помощью соединительного устройства, к которому прикреплён испытываемый подшипник.

Использование диска для передачи усилий на испытываемый подшипник даёт одно важное преимущество: воздействующие на образец усилия не ограничены естественной устойчивостью подшипника, создающего нагрузку. Система, состоящая из цилиндров и диска, может создавать нагрузку по всем осям. В результате сочетания таких нагрузок их суммарная составляющая в несколько раз выше, чем на самых мощных из существующих испытательных стендов. Более того, новый испытательный стенд SKF может работать с очень высокими частотами вращения для подшипников таких размеров.

20 лет за несколько недель

Уникальное сочетание динамики, максимальных усилий, изгибающих моментов и частот вращения в конечном итоге представляет важные экономические преимущества для клиентов. Для обеспечения рентабельности ветряной турбины, в которой используются крупногабаритные подшипники, она должна безотказно работать в течение не менее 20 лет. Эти 20 лет, включая все потенциально возможные нагрузки на протяжении данного срока, с высокой степенью достоверности воспроизводятся на новом испытательном стенде по ускоренной методике за пару недель. Это позволяет сэкономить не только огромное количество времени и денег, но и энергии. Ещё больше энергии экономится за счёт системы рекуперации тепла: тепло, выделяемое стендом, возвращается в систему и используется для обеспечения потребностей здания испытательного центра и расположенного по соседству завода по производству крупногабаритных подшипников. Высокая энергоэффективность испытательного центра дала возможность получить финансирование от Министерства экономики, средств массовой информации, энергетики и технологий Баварии, которое выделило на создание испытательной установки около 1,9 млн евро.

Контроль нагрузки

Для обеспечения максимального контроля огромных нагрузок, которым подвергается испытываемый подшипник на стенде, нижние сегменты корпуса стенда прикреплены к опорам с помощью 200 резьбовых болтов М80 с преднатягом в несколько меганьютонов. Основания, в которые завинчиваются эти болты, являются частью 3000-тонного фундамента, изолированного от остальной конструкции здания, чтобы исключить какое-либо неблагоприятное взаимодействие со зданием.

Принимая во внимание размеры подземной части основания, точность в местах стыковки корпуса и опор выглядит ещё поразительнее: отклонение от плоскостности контактных поверхностей не превышает нескольких десятых миллиметра на протяжении примерно 10 м (рис. 4).

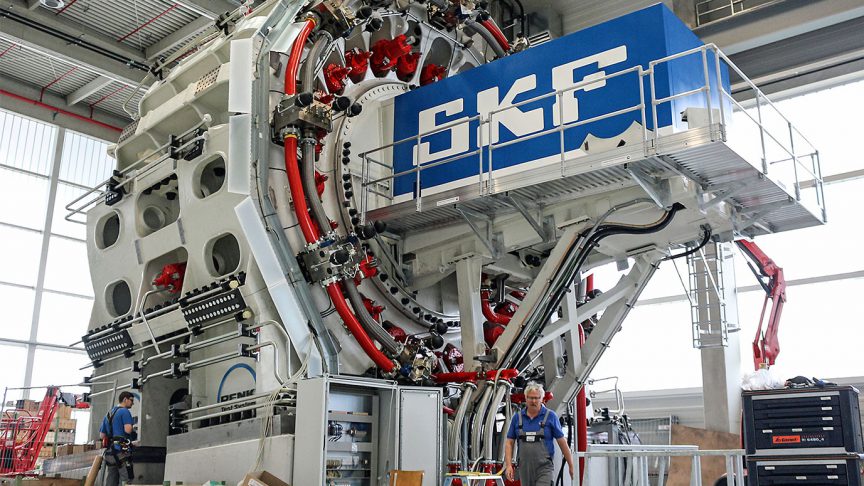

Меньшие габариты, более высокая скорость и гибкость

Хотя меньший из двух испытательных стендов SKF (рис. 5) выглядит не так впечатляюще, это также исключительно мощная установка. Её 130-тонная головная часть оснащена четырьмя осевыми и двумя радиальными цилиндрами, которые могут нагружать крупногабаритные подшипники различных типоразмеров благодаря использованию соединительных устройств для внутренних и наружных колец. Испытываемые подшипники могут применяться, например, в судостроительной, горнодобывающей, металлургической, целлюлозно-бумажной и цементной отраслях промышленности, поэтому стенд является универсальным.

Данный стенд массой 300 тонн создаёт нагрузку свыше шести меганьютонов (приблизительно как один двигатель ракеты «Сатурн-5» для полёта на Луну) и обеспечивает частоту вращения подшипника более 200 об/мин. При таких нагрузках и частотах вращения даже этот «младший брат» не имеет аналогов в мире. Испытательный стенд с такими уникальными возможностями обладает значительным потенциалом в отношении экономии энергии и материалов при производстве крупногабаритных подшипников. Это одна из причин, по которым данный стенд был включён в программу экологических инноваций Федерального министерства окружающей среды, охраны природы, строительства и ядерной безопасности Германии, в рамках которой выделено финансирование в размере около 1,6 млн евро.

Граничные условия смазывания

Меньший из двух стендов центра обладает ещё одной особенностью: он оснащён специальным оборудованием SKF (рис. 6). Обычно решения SKF в области смазывания направлены на то, чтобы обеспечить точную и своевременную подачу смазочного материала в необходимом количестве. Однако система, изготовленная для испытательного центра по специальному заказу, выполняет противоположную функцию: во время испытаний она может создать условия недостаточного смазывания в подшипнике. Результаты могут дать важную информацию о том, как оптимизировать прочность крупногабаритных подшипников.

Агрегат шириной около 6 м и толщиной 1,6 м вмещает 3000 л смазочного масла, а его общий вес составляет 7,2 тонны. Основы этой технологии взяты из целлюлозно-бумажной промышленности, однако эксперты SKF в области систем смазывания серьёзно модифицировали её с учётом специфических требований испытательного центра. Также стоит отметить исключительный внешний дизайн устройства и экстраординарные меры по обеспечению шумоизоляции.

Температурная нагрузка

Чтобы подвергнуть испытываемый подшипник воздействию экстремальных условий не только в отношении нагрузки, но и смазывания, SKF разработала систему нагрева масла до температур, которые в 2 раза выше тех, что можно встретить в обычных условиях. Таким образом, доступный диапазон рабочих температур может использоваться для создания в испытываемом подшипнике больших трибологических напряжений.

Чтобы не допустить повреждения самой системы смазывания на «горячем» этапе испытания подшипников, используется система охлаждения на базе пластинчатых теплообменников.

Sponsored by

Министерство экономики, средств массовой информации, энергетики и технологий Баварии выделило на крупногабаритный испытательный стенд около 1,9 млн евро, а малый стенд включён в программу экологических инноваций Федерального министерства окружающей среды, охраны природы, строительства и ядерной безопасности Германии с финансированием в размере около 1,6 млн евро.

Точные измерения

Смазочное масло подаётся в испытываемый подшипник с центральной станции через множество маслопроводов. Подсоединённый распределительный терминал позволяет осуществлять точное дозирование масла в каждом маслопроводе и в каждой точке смазывания. В результате специалисты центра могут воспроизводить наиболее неблагоприятные условия смазывания при самых разных нагрузках. Кроме того, изменение режимов дозирования в сочетании с множеством точек смазывания позволяет проанализировать распределение масла и его циркуляцию в любой точке испытываемого подшипника. Для этого устройство, на котором закреплён подшипник, оснащено целым набором дополнительных датчиков. Эти датчики позволяют отслеживать не только температуру различных участков и динамику её изменения, но и вибрации, нагрузки, а также положение критически важных компонентов. В итоге эксперты SKF могут точно определить, какие динамические процессы происходят в подшипнике, где именно и при каких условиях.

В настоящее время инженеры SKF делают всё возможное, чтобы трудоёмкие испытания были результативны для получения информации о скрытых процессах при работе крупногабаритных подшипников. В данный момент они занимаются настройкой и тестированием всего комплекса аппаратного обеспечения и калибровкой чувствительного метрологического оборудования.