Новая конструкция уплотнений

С началом использования уплотнений надёжность подшипников возросла во много раз, особенно в условиях загрязнённой среды. Последние разработки в области уплотнений для малогабаритных сферических роликоподшипников SKF Explorer обеспечат повышение рабочих характеристик для самых разных областей применения.

РЕЗЮМЕ

Поиск путей для усовершенствования уплотнений привёл к разработке оптимизированных уплотнений для малогабаритных сферических роликоподшипников. Одна универсальная конструкция нового уплотнения заменяет три разных типа уплотнений. Использование новой экономичной конструкции для малогабаритных сферических роликоподшипников SKF с наружным диаметром до 180 мм в перспективе означает снижение потребности в техобслуживании, увеличение межремонтных интервалов и общее повышение рабочих характеристик в целом ряде областей применения.

ОБРАТИТЬСЯ В ОТДЕЛ СБЫТА

Инженеры SKF оптимизировали конструкцию уплотнений для сферических роликоподшипников, преследуя две главные цели: дальнейшее улучшение рабочих характеристик уплотнений и совершенствование производственных процессов (рис. 1).

Перед началом этапа разработки инженеры определили функциональные требования к новым уплотнённым подшипникам, в особенности к их назначению и взаимодействию с уплотнением. Специалисты по сферическим роликоподшипникам сотрудничали с экспертами в области уплотнений, чтобы создать новую, усовершенствованную конструкцию уплотнения с использованием средств проектирования, включая компьютерное моделирование, изготовление прототипов и проведение испытаний.

Компания SKF впервые представила уплотнённые сферические роликоподшипники в начале 1990-х гг. Их успех был так велик, что сейчас ассортимент стандартной продукции компании включает более 100 наименований таких подшипников. В результате проведения программы усовершенствования продукции SKF теперь представляет новую конструкцию уплотнений в качестве единого стандарта для большинства малогабаритных сферических ролико-подшипников. Уплотнённые подшипники могут использоваться в различных областях применения – от лифтов и подъёмных кранов до вентиляторов и оборудования пищевой промышленности. Один из стандартных вариантов применения – системы для транспортировки багажа в аэропортах.

В отношении рабочих характеристик новая конструкция позволяет снизить трение уплотнения на 50 %, а общее трение подшипника – на 20 %. Рабочая температура может быть уменьшена на 20 °C. Подшипники с новой конструкцией уплотнений могут работать с предельной частотой вращения, приблизительно в два раза превышающей предельную частоту вращения предыдущих моделей уплотнённых подшипников SKF аналогичного размера. Вместе с тем новые уплотнения способствуют снижению потребности в техобслуживании благодаря увеличению срока службы смазочных материалов. Во многих областях применения уплотнённые подшипники не требуют повторного смазывания.

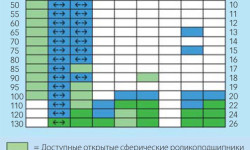

До недавнего времени SKF применяла три основных типа уплотнений для малогабаритных сферических роликоподшипников. Теперь их заменят уплотнения новой конструкции с маркировкой обозначения RS. Новые модели уплотнений будут использоваться в подшипниках 37 размеров с наружным диаметром до 180 мм (рис. 2).

Особенности новой конструкции уплотнений

Для уплотнений можно выбрать один из двух материалов на основе двух различных эластомеров: бутадиенакрилонитрильного каучука (NBR) или гидрированного бутадиенакрилонитрильного каучука (HNBR). NBR обладает прекрасными механическими свойствами и является универсальным материалом для кромки уплотнения. Это сополимер акрилонитрила и бутадиена, который обеспечивает хорошую устойчивость к воздействию большинства минеральных масел и пластичных смазок на минеральной основе, а также таких видов топлива как бензин, дизельное топливо и мазут, животных и растительных масел и жиров и горячей воды. HNBR – это насыщенный сополимер акрилонитрила и бутадиена, который подходит для применения в таких химических средах как алифатические углеводороды и минеральные масла. Физические и химические свойства этого полимера различаются в зависимости от его состава.

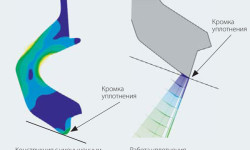

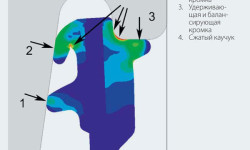

Улучшенные рабочие характеристики уплотнений определяются в основном тремя конструкционными особенностями (рис. 3). Во-первых, новая конструкция канавки под уплотнение в наружном кольце повышает эффективность фиксации, улучшая посадку и упрощая монтаж. Она также обеспечивает высокий удерживающий момент, уменьшая риск проскальзывания уплотнения в канавке. Во-вторых, уплотнение имеет обрезиненную торцевую поверхность, более устойчивую к воздействию коррозии и образованию царапин. Третья особенность – новая кромка уплотнения с оптимизированным контактным давлением, что помогает снизить момент трения уплотнения. Для стандартизации данного решения была использована программа SKF Seal Designer.

Уменьшение момента трения делает возможным увеличение частоты вращения подшипника без повреждения кромки уплотнения. Теперь предельная частота вращения соответствует максимальной окружной скорости уплотнения 10 м/с. Для сравнения, прежняя предельная частота вращения составляла приблизительно 20 % от предельной частоты вращения открытого подшипника, что для большинства подшипников означает увеличение предельной частоты вращения практически вдвое.

При выборе высокоскоростных уплотнённых сферических роликоподшипников важно убедиться, что их рабочая температура не превышает максимальную рекомендуемую температуру для материала уплотнения. Для стандартного материала на основе NBR (с обозначением RS) предельная температура составляет 90 °C, а для материала на основе HNBR (с обозначением RS5) – 150 °C. Уменьшение момента трения уплотнения подшипников снижает тепловыделение, что позволяет снизить их рабочую температуру. При испытаниях в стандартных рабочих условиях снижение температуры подшипников составляет приблизительно 15–20 °C (рис. 4). На практике это снижение рабочей температуры может замедлить старение пластичной смазки и увеличить интервалы повторного смазывания. Снижение рабочей температуры на 15 °C увеличивает интервал повторного смазывания вдвое. Такое увеличение интервала повторного смазывания позволяет полностью устранить необходимость в повторном смазывании для большого количества подшипников.

Программа всесторонних испытаний

Для подтверждения рабочих характеристик новой конструкции уплотнений специалисты SKF провели целую серию испытаний, включая измерение момента трения уплотнений при разных частотах вращения для подшипников трёх разных размеров (рис. 5). Трение уплотнений снижается в среднем приблизительно на 50 %. Испытание на проникновение пыли – хорошо зарекомендовавший себя метод испытаний для определения стойкости уплотнений к исключительно загрязнённым средам. Оно выполняется в пылевой камере с последующим определением количества загрязнений в подшипнике. Результаты показывают, что новая кромка уплотнения не уступает и даже превосходит существующую конструкцию по эффективности защиты от проникновения сухих загрязнений.

Чтобы удостовериться, что уплотнение надёжно закреплено на наружном кольце, проводятся три испытания для проверки правильности фиксации. Результаты демонстрируют улучшение фиксации уплотнения (рис. 6).

Уплотнённые сферические роликоподшипники поставляются смазанными и готовыми к монтажу. Уплотнения из каучука требуют смазки, а в уплотнённом сферическом роликоподшипнике уплотнение смазывается пластичной смазкой подшипника. Это предполагает, что небольшое количество смазки выходит наружу. На утечку пластичной смазки влияют различные факторы: частота вращения, температура, перекосы и ориентация монтажа. По этой причине трудно дать предварительную оценку объёму утечки.

Новое уплотнение было испытано в стандартных условиях применения для лифтов, и результаты продемонстрировали, что его способность к удержанию пластичной смазки не уступает уплотнениям используемой в настоящее время конструкции.

Многочисленные преимущества

В заключение нужно отметить, что благодаря улучшенным характеристикам новая конструкция уплотнений позволяет отказаться от повторного смазывания в более широком диапазоне областей применения. Новые уплотнения не только соответствуют стремлению компании SKF повысить эффективность производства, но и дают значительные преимущества конечным пользователям в отношении повышения рабочих характеристик и увеличения срока службы.