Neues Dichtungsdesign

Seit der Integrierung von Dichtungen in Lager hat sich insbesondere in verunreinigten Umgebungen die Lagerzuverlässigkeit verbessert. Nun sorgen neue Entwicklungen im Dichtungsdesign von kleinen abgedichteten SKF Explorer Pendelrollenlagern für noch größere Leistungsverbesserungen in einer Vielzahl von Anwendungen.

Zusammenfassung

Optimierungsversuche in der Lagerfertigung haben zur Entwicklung einer verbesserten Dichtung für kleine Pendelrollenlager geführt. Die neue Dichtung ersetzt mit ihrem umfassenden Design drei verschiedene Dichtungslösungen. Bei den kleinen SKF Pendelrollenlagern mit einem Außendurchmesser von bis zu 180 mm wird die neue wirtschaftliche Dichtung künftig für einen geringeren Wartungsbedarf, längere Serviceintervalle und eine gesteigerte Gesamtleistung in vielen Anwendungen sorgen.

Bei der Überarbeitung des Dichtungsdesigns von SKF Pendelrollenlagern haben die SKF Ingenieure hauptsächlich zwei Ziele verfolgt: eine weitere Verbesserung der Dichtungsleistung und die Optimierung der Fertigungsverfahren im Unternehmen (Bild 1).

Vor dem Start der Entwicklungsphase des Projekts wurden zunächst die Anforderungen an das neue abgedichtete Lager festgelegt, insbesondere die Funktion des Lagers und seine Wechselwirkung mit der Dichtung. An der Verbesserung des Lagers haben Pendelrollenlager-Spezialisten zusammen mit Experten für Lagerdesign und -funktion gearbeitet. Dabei kamen Design- und Entwicklungstools einschließlich rechnergestützter Simulationsprogramme zum Einsatz, die im Musterbau und durch Verifizierungstests belegt wurden.

In den frühen 1990er-Jahren hat SKF erstmals abgedichtete Pendelrollenlager auf den Markt gebracht. Der Erfolg dieser Lager war so groß, dass es heute mehr als 100 Standardprodukte in diesem SKF Sortiment gibt. Nach den positiven Ergebnissen des Verbesserungsprogramms führt SKF nun das neue Dichtungsdesign standardmäßig bei den meisten kleinen Pendelrollenlager-Größen ein. Die abgedichteten Pendelrollenlager eignen sich für vielfältige Anwendungen, die von Aufzügen über Kräne bis hin zu Ventilatoren und Lebensmittel- und Getränkeanlagen reichen. Ein ganz typisches Anwendungsbeispiel dieser Lager sind die Gepäckförderanlagen an Flughäfen.

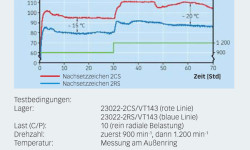

In puncto Leistung kann das neue Lager mit einer um bis zu 50 Prozent reduzierten Dichtungsreibung und einer um 20 Prozent niedrigeren Gesamtwälzlagerreibung aufwarten. Dadurch lassen sich seine Betriebstemperaturen um bis zu 20 °C senken. Die mit den neuen Dichtungen ausgestatteten Lager können mit ungefähr der doppelten Grenzdrehzahl der bisherigen abgedichteten SKF Pendelrollenlager gleicher Größe betrieben werden. Ein weiterer Pluspunkt, der sich daraus ergibt, ist, dass die neuen Dichtungen dank längerer Schmierstoffgebrauchsdauer geringere Wartungsanforderungen stellen. In vielen Anwendungen ist sogar überhaupt keine keine Nachschmierung mehr nötig.

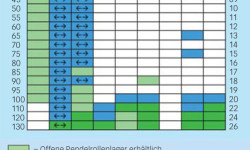

Bis vor kurzem gab es im SKF Sortiment der kleinen Pendelrollenlager drei Dichtungsbauformen, die nun durch das neue Dichtungsdesign mit dem Nachsetzzeichen RS ersetzt werden. Von der neuen Dichtungslösung profitieren dann 37 Lagergrößen bis zu einem Außendurchmesser von rund 180 mm (Bild 2).

Aspekte des neuen Dichtungsdesigns

Es stehen zwei Dichtungswerkstoffe zur Auswahl: Acrylnitril-Butadien-Kautschuk (NBR) oder hydrierter Acrylnitril-Butadien-Kautschuk (HNBR). NBR hat sehr gute technische Eigenschaften und ist ein Universalwerkstoff für Dichtlippen. Das Copolymerisat aus Acrylnitril und Butadien besitzt eine gute Beständigkeit gegenüber den meisten Mineralölen und Schmierfetten auf Mineralölbasis, Kraftstoffen wie Normalbenzin, Dieselkraftstoff und leichtem Heizöl, tierischen und pflanzlichen Ölen und Fetten sowie heißem Wasser. HNBR ist ein gesättigtes Copolymerisat aus Acrylnitril und Butadien. Es eignet sich für Anwendungen mit aliphatischen Kohlenwasserstoffen und Mineralölen, deren physikalische und chemische Eigenschaften abhängig von der Zusammensetzung des Polymerisats sind.

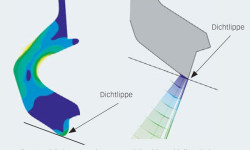

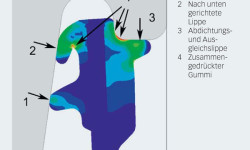

Für die verbesserte Dichtungsleistung sorgen im Wesentlichen drei Konstruktionselemente (Bild 3). Eine neue Ringnutausführung im Außenring gewährleistet eine bessere Verankerung der Dichtung für einen besseren Sitz und einfacheren Einbau. Erstens führt dies zu einem höheren Haltemoment, um das Risiko zu vermindern, dass sich die Dichtung in der Sicherungsnut dreht. Zweitens ist die neue gummierte Dichtungsstirnseite beständiger gegenüber Korrosion und Kratzern. Drittens trägt eine neue Dichtlippe mit optimiertem Kontaktdruck zur Senkung des Dichtungsreibmoments bei. Zur Standardisierung dieser Dichtungslösung wurde das SKF Seal Designer-Programm verwendet.

Durch die Senkung des Reibmoments können höhere Drehzahlen erzielt werden, ohne dass die Dichtlippe beschädigt wird. Die neue Grenze liegt bei einer maximalen Umfangsgeschwindigkeit an der Dichtlippe von 10 m/s. Die Grenzdrehzahl von den bisherigen abgedichteten Pendelrollenlagern lag bei rund 20 Prozent der Grenzdrehzahl des vergleichbaren offenen Lagers. Bei den meisten Lagern bedeutet dies ungefähr eine Verdopplung der vorherigen Drehzahlgrenzwerte.

Bei der Auswahl von abgedichteten Pendelrollenlagern für den Betrieb bei hohen Drehzahlen muss darauf geachtet werden, dass die Betriebstemperatur die empfohlene Höchsttemperatur für den Dichtungswerkstoff nicht übersteigt. Die entsprechenden Grenzwerte sind 90 °C für den standardmäßigen NBR-Werkstoff (Nachsetzzeichen RS) und 150 °C für das HNBR-Material (Nachsetzzeichen RS5). Das reduzierte Reibmoment der Lagerdichtung lässt weniger Wärme entstehen und führt zu einer niedrigeren Betriebstemperatur. Bei Tests unter typischen Betriebsbedingungen liegt die Lagertemperatur rund 15 bis 20 °C unter den bisherigen Werten (Bild 4). In der Praxis bewirkt diese geringere Betriebstemperatur eine langsamere Alterung des Schmierfetts und ermöglicht somit längere Nachschmierintervalle. Eine Senkung der Betriebstemperatur um 15 °C verlängert die Nachschmierfrist um das Doppelte. Ein weiterer Vorteil dabei ist, dass eine größere Anzahl Lager ganz ohne Nachschmierung auskommt.

Strenges Prüfprogramm

Um die Leistungsfähigkeit des neuen Dichtungsdesigns zu bestätigen, hat SKF strenge Prüfungen durchgeführt. Unter anderem wurde das Dichtungsreibmoment von drei verschiedenen Lagergrößen bei unterschiedlichen Drehzahlen gemessen (Bild 5). Die durchschnittliche Reduzierung der Dichtungsreibwerte betrug rund 50 Prozent. Der Test mit Arizona-Staub ist ein anerkanntes Prüfverfahren zur Bewertung der Abdichtungsfähigkeit von Dichtungen. Bei der in einer Staubkammer stattfindenden Prüfung wurde die Staubbelastung im Lagerinneren gemessen. Dabei wurde nachgewiesen, dass die neue Dichtlippe in der Lage ist, das Lager vor trockenen Verunreinigungen ebenso gut wie die herkömmliche Ausführung abzudichten, wenn nicht sogar besser.

Drei Prüfungen wurden durchgeführt, um sicherzustellen, dass die Dichtung ordnungsgemäß verankert ist und sicher im Außenring sitzt. Dabei wurde eine bessere Verankerung der Dichtung festgestellt (Bild 6).

Abgedichtete Pendelrollenlager werden vorgefettet und einbaufertig geliefert. Gummidichtungen müssen geschmiert werden, und bei einem abgedichteten Pendelrollenlager wird die Dichtung mit dem Schmierfett des Lagers geschmiert. Daher ist damit zu rechnen, dass eine kleine Menge Schmierfett austritt. Die den Schmierstoffaustritt beeinflussenden Faktoren sind die Drehzahl, Temperatur, Schiefstellung und Einbaurichtung. Daher lässt sich die Austrittsmenge im Voraus schwer abschätzen.

Die neue Dichtung wurde unter den typischen Einsatzbedingungen von Aufzügen getestet, und ihre Rückhaltefähigkeit gegenüber Schmierfett ist genauso gut wie bei der bisherigen Dichtungsausführung.

Vielfältige Vorteile

Abschließend lässt sich sagen, dass das neue Dichtungsdesign dank der verbesserten Dichtleistung dafür sorgen kann, dass bei einer größeren Anzahl von Anwendungen keine Nachschmierung mehr erforderlich ist. Neben einer Effizienzsteigerung der SKF eigenen Herstellungsprozesse bringt die neue Dichtung auch für den Endkunden beachtliche Vorteile hinsichtlich Leistung und längerer Gebrauchsdauer.