Новый уровень сбора данных о работе подшипников

В системе SKF Sensor Roller применяются установленные внутри роликов датчики, которые измеряют эксплуатационные нагрузки и другие параметры. Это позволяет постоянно контролировать состояние и рабочие характеристики подшипникового узла. Измерение параметров помогает более глубоко изучить работу оборудования. Разработка коммерческой версии системы Sensor Roller обеспечит возможность собирать подробную информацию о работе крупногабаритных подшипников, например, в ветряных турбинах. Это упрощает управление оборудованием, а также повышает его надёжность и эффективность.

Для получения, обработки и передачи таких данных используются интеллектуальные компоненты. Чтобы создать математическую модель оценки срока службы подшипников, работающих в реальном времени, нужны такие параметры, как нагрузка, частота вращения роликов и температура. Зная их, возможно улучшить характеристики и продлить срок службы критически важного оборудования.

Подшипниковые ролики с датчиками

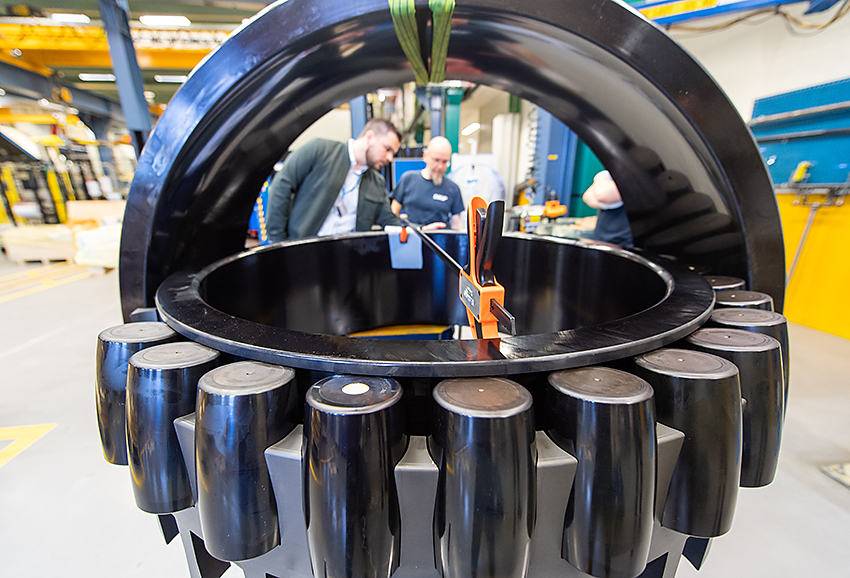

Компания SKF разработала систему Sensor Roller для измерения нагрузки, частоты вращения роликов и температуры непосредственно внутри подшипника. Как правило, такая система используется в крупногабаритных подшипниках. Датчики, установленные непосредственно в роликах, передают информацию по беспроводному каналу. На основе собираемых данных эксплуатационный и ремонтный персонал мгновенно получает чёткую картину текущего состояния и рабочих характеристик подшипника.

Сегодня система SKF Sensor Roller доведена до фазы полупромышленного образца, проходящего опытную эксплуатацию у клиентов с целью отладки и совершенствования. Для дальнейшей коммерциализации системы необходимо увеличить срок службы датчика до срока службы самого подшипника. Уже имеются два заказа от изготовителей ветряных турбин на услуги по конструированию и контролю проектных решений и на разработку диагностических систем для уже существующих ветряных генераторов.

Последние несколько лет система SKF Sensor Roller тщательно испытывалась на подшипниках самых различных типов и размеров. Испытания проводились как на стендах в испытательном центре SKF им. Свена Вингквиста, так и на объектах клиентов.

SKF совместно с одним из клиентов на севере Германии реализует крупный проект по экспериментальному внедрению системы SKF Sensor Roller в подшипниках главного вала ветряной турбины. Система фиксирует параметры подшипников главного вала и влияние сопряжённых конструкций на их функционирование. Собранная информация поможет оценить правильность расчётных проектных нагрузок и получить новые сведения о влиянии, например, сезонных колебаний погоды на эксплуатационные характеристики подшипника.

Однако в будущем такие датчики будут не просто собирать данные.Они смогут определять оставшийся срок службы, передавая точную информацию в математическую модель ресурса подшипника. Это упростит планирование техобслуживания и поможет вовремя заказывать новые подшипники, не допуская внеплановых простоев.

Кроме того, будущие системы подшипниковых датчиков повысят качество проектных решений приводов ветряных турбин, а также обеспечат более надёжный контроль процесса производства и срока службы подшипников. Для этого создаётся цифровая копия, выполняющая расчёт срока службы подшипника и сравнивающая реальные нагрузки с проектными. В результате удастся выяснить, например, можно ли получить больше энергии в периоды сильных ветров.

Размеры электронных компонентов постоянно уменьшаются, и несомненно, что рано или поздно датчики удастся установить и в подшипники небольшого размера, в том числе во все подшипники трансмиссии ветряной турбины. Пока же основной целью является вывод на рынок системы SKF Sensor Roller для крупногабаритных подшипников.

Принципы работы системы SKF Sensor Roller

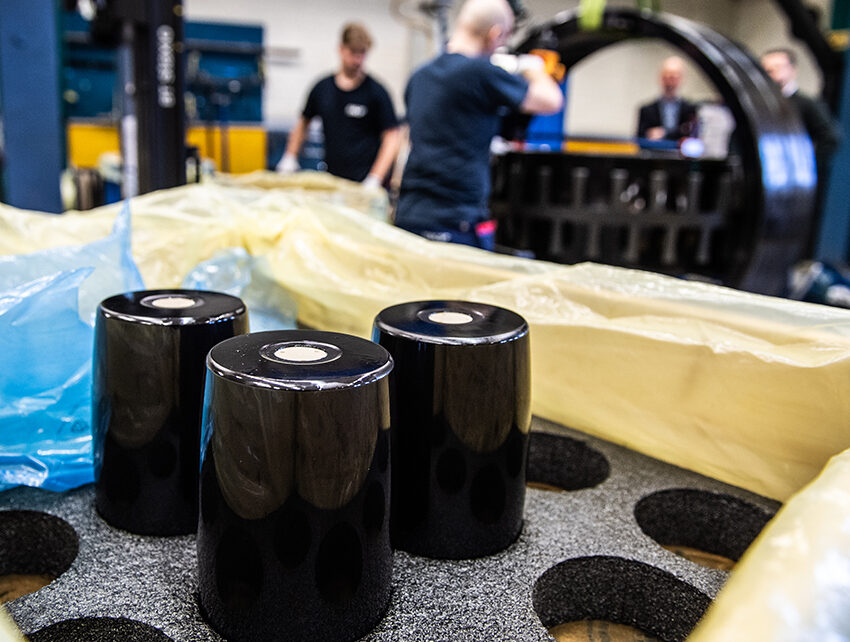

В системе SKF Sensor Roller применяются полые ролики со встроенными датчиками, а также электронные блоки передачи данных. Датчики измеряют три параметра: нагрузку, температуру и частоту вращения ролика. Именно от этих параметров в наибольшей степени зависят срок службы подшипника, контактное давление, нагрев, перекосы и многие другие характеристики, непосредственно влияющие на срок службы всего агрегата. Разумеется, температура и частота вращения влияют на срок службы, но гораздо важнее величины нагрузок на подшипник.

Установленный в ролике датчик оснащён тремя акселерометрами, изменяющими ускорения по трём координатным осям, а также трёхканальным гироскопом, измеряющий частоту вращения вокруг трех осей. В результате получается полная картина движения ролика. Точное измерение частоты вращения позволяет установить, не подвержен ли ролик смещению или проскальзыванию, что может привести к перегреву и ухудшению его состояния.

Измерение температуры — простой, но эффективный способ контроля смазывания. При перегреве смазочная плёнка становится слишком тонкой, и её защитные свойства ухудшаются. В результате возможен непосредственный контакт металлических роликов с дорожками качения.

Длина ролика достаточна для измерения нагрузки в трех разных точках. Благодаря этому удаётся обнаруживать самые различные эффекты. Например, разница в нагрузках по длине ролика может указывать на перекос дорожки качения. Если перекос не устранить, он может привести к серьёзным проблемам. График нагрузки в полярных координатах показывает, правильно ли нагружен подшипник. Более того, он показывает ошибки в конструкции подшипника и (или) оборудования, в котором он установлен.

Характер передачи нагрузки в крупногабаритных подшипниках существенно зависит от системы, в которой они установлены. Диаметр крупногабаритных подшипников ветряных турбин может достигать четырёх метров, а относительная толщина колец оказывается меньше, чем у подшипников меньшего размера. Поэтому жёсткость колец также снижается. Анализ нагрузок позволяет установить влияние всей конструкции на характеристики подшипника.