Subir el nivel en la recopilación de datos sobre rodamientos

El sistema Sensor Roller (Unidad de rodillos sensorizada) de SKF utiliza sensores incorporados en el interior de los rodillos para recopilar datos sobre la carga operativa y otros parámetros, con la finalidad de generar una imagen instantánea del estado y rendimiento de una máquina determinada. Medir todos los parámetros de interés ayuda a comprender la aplicación con mayor detalle. Con el desarrollo de una versión totalmente comercial de su Unidad de rodillos sensorizada, SKF ofrecerá información más detallada desde rodamientos de gran tamaño como los utilizados en las turbinas eólicas para facilitar el control de las operaciones, y mejorar su confiabilidad y eficiencia.

Para esta función, se recurre cada vez más a componentes inteligentes que recopilan, analizan y transmiten los datos. En el caso de los rodamientos, se pueden utilizar parámetros críticos como la carga, la velocidad de rotación de los rodillos y la temperatura para elaborar modelos de vida útil de los rodamientos en tiempo real que ayuden a mejorar el rendimiento y la durabilidad de equipos clave.

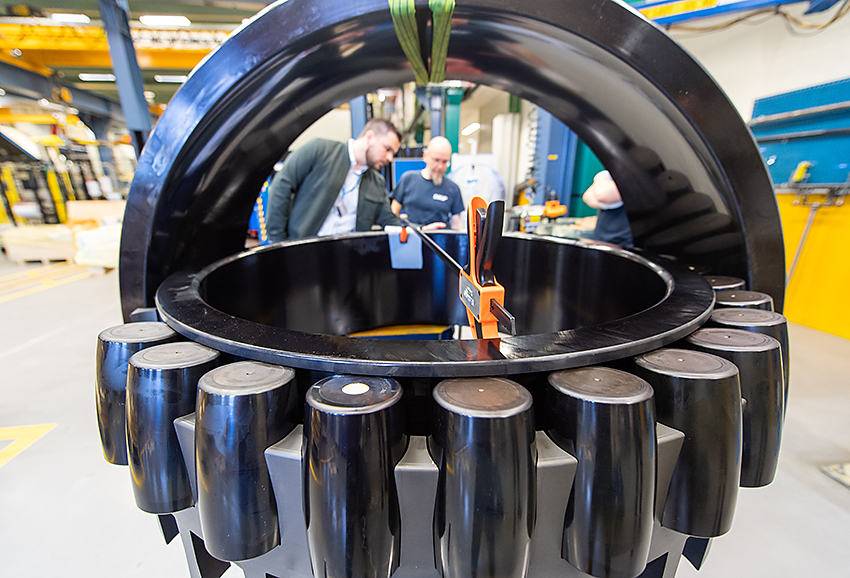

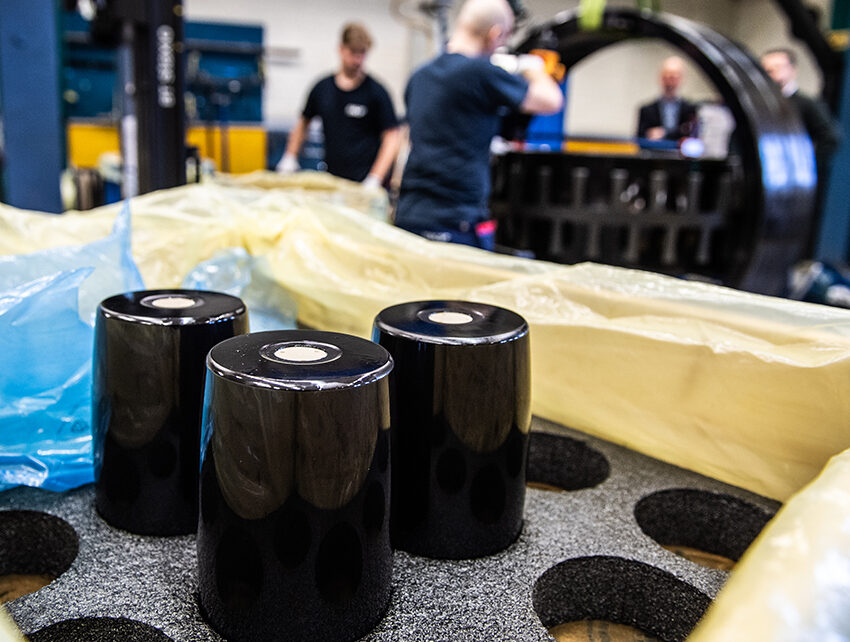

Rodillos de rodamiento con sensores incorporados

La Unidad de rodillos sensorizada de SKF, instalada generalmente en rodamientos de gran tamaño, es capaz de recopilar datos sobre la carga, la velocidad de rotación de los rodillos y la temperatura desde el interior del rodamiento, mediante el uso de rodillos que incorporan sensores que recopilan datos. Estos datos luego podrán transmitirse de forma inalámbrica al personal de operaciones y mantenimiento quien, de este modo, dispondrá de una imagen instantánea del estado y el rendimiento de una máquina determinada.

El sistema es actualmente un prototipo avanzado que se está utilizando en proyectos piloto de algunos clientes para aplicaciones en diseño, validación y detección de fallas. El objetivo es comercializar una unidad de rodillos sensorizada que dure lo mismo que el propio rodamiento, con dos ofertas complementarias para el sector de energía eólica: diseño y validación para los fabricantes de equipos originales; y control de procesos y detección de fallas para el mercado de reposición.

Este sistema ha sido sometido a pruebas rigurosas durante los últimos años, en una variedad de tipos y tamaños de rodamientos; desde bancos de pruebas especializados en el Centro de pruebas Sven Wingquist de SKF hasta proyectos de clientes.

Primeras pruebas para el eje principal de turbinas eólicas

SKF y uno de sus clientes también han sometido el sistema a pruebas extensas para una campaña de validación de rodamientos para el eje principal de turbinas eólicas en el norte de Alemania. Estas pruebas permiten determinar el comportamiento del rodamiento del eje principal y cómo le afecta la estructura circundante. Esta información ayuda al cliente a validar sus hipótesis de carga de diseño y comprender mejor, por ejemplo, el impacto de variaciones meteorológicas estacionales en el rendimiento del rodamiento.

Sin embargo, la unidad de rodillos sensorizada del futuro no se limitará a recopilar datos. Deberá ser capaz, mediante la introducción de datos precisos en un modelo de vida útil, de determinar la vida útil restante de un rodamiento. Esta información ayudará a los operadores a programar el mantenimiento o pedir un rodamiento de repuesto y evitará paradas imprevistas.

La unidad de rodillos sensorizada del futuro también ayudará a los fabricantes de equipos originales a validar sus diseños para los trenes de transmisión de turbinas eólicas incluso mejor que en la actualidad, y ayudará a los operadores a controlar mucho mejor el proceso de producción y la vida útil. Para ello, creará un gemelo digital para calcular la vida útil de los rodamientos y evaluarlos bajo condiciones de carga frente a las condiciones de diseño, por ejemplo, para determinar si es posible generar más energía durante períodos de vientos fuertes.

Con la tendencia hacia componentes electrónicos cada vez más pequeños, algún día será posible incorporar las unidades de rodillos sensorizadas en rodamientos con dimensiones más reducidas y en todas las posiciones a lo largo del tren de transmisión de la turbina eólica. Sin embargo, por ahora, el objetivo inmediato es comercializar el sistema para rodamientos de gran tamaño.

Cómo funciona la Unidad de rodillos sensorizada de SKF

La Unidad de rodillos sensorizada de SKF se compone de un rodillo hueco y una entrada que contiene sensores de medición y la electrónica asociada para transmitir los datos. Los sensores miden tres tipos de datos: carga, temperatura y velocidad de rotación del rodillo. Son tres parámetros críticos para determinar la vida útil del rodamiento, la presión de contacto, el efecto térmico y las desalineaciones, entre otros. Todos impactan directamente en la durabilidad del equipo pero, aunque tanto la temperatura como la velocidad de rotación influyen en la vida útil del rodamiento, el efecto de la carga es mucho más significativo.

La entrada de la unidad de rodillos sensorizada contiene tres acelerómetros que miden la aceleración en tres direcciones, además de un giroscopio de tres canales que mide la velocidad de rotación en tres ejes. Juntos, muestran el movimiento completo del rodillo. La medición precisa de la velocidad de rotación puede revelar eventuales desplazamientos o deslizamientos del rodillo, que pueden provocar sobrecalentamientos y deterioro del rodamiento.

Medir la temperatura es relativamente sencillo, pero de importancia crítica para la gestión de la lubricación. Si los rodamientos se calientan excesivamente, el lubricante pierde consistencia; como consecuencia, bajan los niveles de protección y pueden producirse roces entre las superficies metálicas del camino de rodadura y de los rodillos.

La longitud del propio rodillo es suficiente para ubicar tres puntos separados de medición de la carga. Esta disposición permite detectar una variedad de efectos diferentes. Por ejemplo, un desajuste entre cargas a lo largo del rodillo puede poner al descubierto una desalineación del camino de rodadura que, de no corregirse, puede causar problemas graves. Un diagrama polar de la carga puede mostrar si la distribución de la carga en el rodamiento es correcta, e incluso puede señalar imperfecciones en el diseño del rodamiento y/o la estructura circundante.

El modo en que se transfiere la carga en los rodamientos de gran tamaño depende sustancialmente del sistema en el que estén instalados. Los rodamientos para turbinas eólicas pueden medir hasta cuatro metros de diámetro. Esto significa que los aros son más delgados, en términos relativos, que los de los rodamientos pequeños, lo que supone, también en términos relativos, una rigidez menor del aro. Por lo tanto, entender las condiciones de carga ayuda a comprender cómo influye la estructura en el rendimiento del rodamiento.