Смазывание – ключ к надёжной работе

Правильное смазывание – важнейший фактор стабильной работы турбин. Оборудование, работающее в неблагоприятных условиях, например, ветряные турбины и приливные электростанции, требует интеллектуальных решений по управлению процессами смазывания для получения оптимальных результатов.

РЕЗЮМЕ

Высокие механические нагрузки, загрязнения, вибрация и влажность представляют угрозу эксплуатационной эффективности ветряных и приливно-отливных турбин. В частности, узлы вращения, такие как подшипники и зубчатые передачи, требуют особого внимания из-за неблагоприятных условий эксплуатации. Автоматические системы смазывания обеспечивают подачу оптимального количества пластичной смазки в турбины во время работы оборудования. Это позволяет увеличить интервалы техобслуживания и ресурс подшипников, а также сократить эксплуатационные расходы. Автоматические системы смазывания являются ключевым элементом таких установок.

Системы смазывания для ветряных турбин

Ветроэнергетика давно избавилась от статуса малоперспективной отрасли с высокими рисками. Сегодня ветроэнергетика обеспечивает 14 % энергии в Европе [1], а значит, по важности следует сразу за газом, углём и гидроэнергетикой. В отрасли задействовано около 600 000 работников по всему миру [2], здесь используются новейшие технологии и постоянно совершенствуются производственные процессы, стандарты и нормы деятельности. Современный промышленный ландшафт невозможно представить без ветроэнергетических установок.

Ветряные турбины непрерывно совершенствуются и при этом значительно увеличиваются в размерах. В 1990 г. диаметр ротора составлял всего 23 м, в 2014 г. он достиг 99 м. Такое увеличение размеров и новые требования регулирующих органов, а также новые запросы потребителей ставят сложные задачи перед производителями комплектующих.

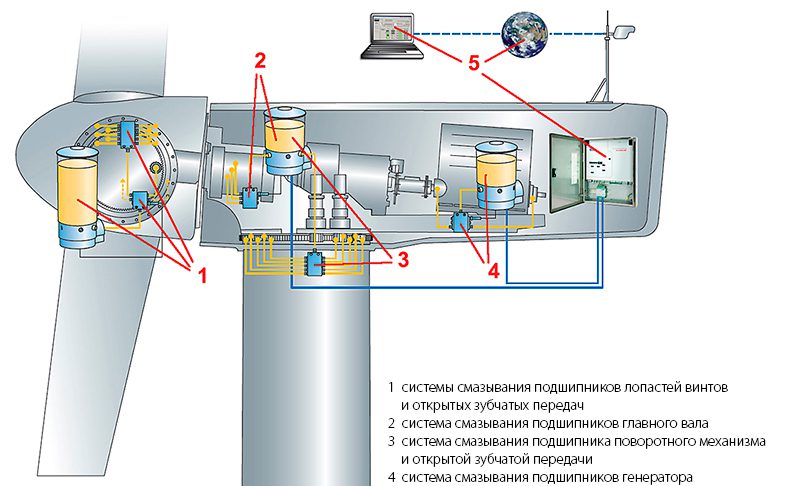

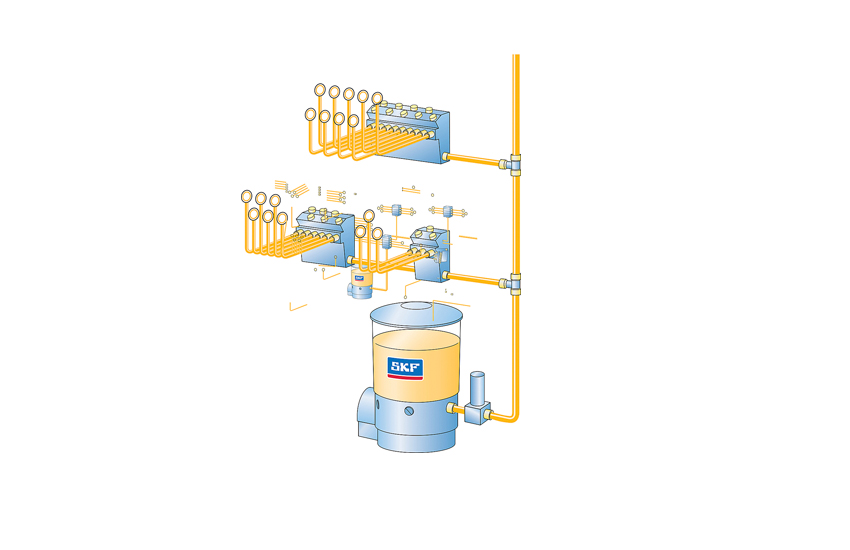

Системы автоматического смазывания SKF сопровождают развитие ветроэнергетики с самого её начала. Более 20 лет одномагистральные и последовательные системы смазывания используются известными производителями по всему миру (рис. 1).

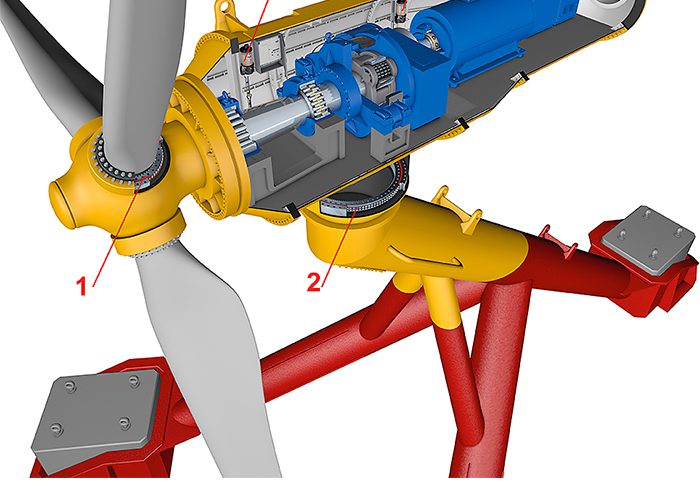

С увеличением размеров ветряных турбин и развитием технологий системы смазывания стали обязательным элементом современных подшипников поворотного механизма турбины и открытых зубчатых передач, подшипников лопастей винтов и их открытых зубчатых передач, подшипников главных валов и генераторов (рис. 2).

Точная и своевременная подача смазочного материала в необходимом количестве позволяет добиться эксплуатационных преимуществ, а кроме того, с помощью систем смазывания можно увеличить интервалы техобслуживания и повысить эксплуатационную готовность ветряных турбин. Снижается риск аварий, предотвращается избыточное смазывание и сокращается время внеплановых простоев. Благодаря этим факторам решения SKF в области смазывания являются технологически обоснованным элементом модернизации оборудования. Модернизация оборудования с применением автоматических систем смазывания актуальна не только для производителей оборудования, но и давно применяется на рынке запчастей. Для этого используются специальные комплекты SKF для модернизации существующих систем (рис. 3). Комплекты позволяют расширить область применения решений согласно требованиям клиентов в сфере производства оборудования, обеспечивая наличие готовых к эксплуатации и легко устанавливаемых решений. Помимо насоса, комплекты включают в себя все соединительные элементы и принадлежности. Широкий ассортимент комплектов обеспечивает максимальную гибкость применения и пригодность к использованию с нужным количеством точек смазывания.

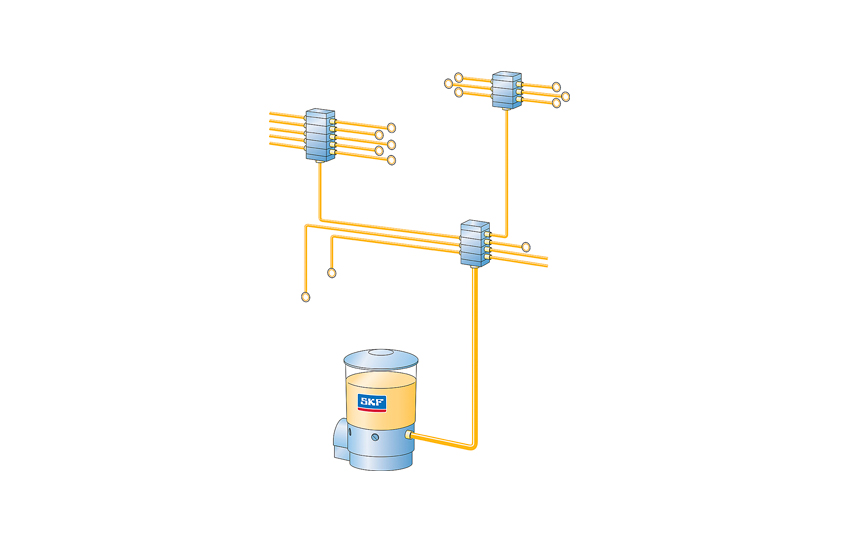

На рынке запчастей, благодаря простоте работы с такими системами, в основном используется последовательная система смазывания SKF ProFlex (рис. 4a).

Она отличается от системы SKF MonoFlex (рис. 4b) конструкцией и принципом работы.

В последовательной системе смазочный материал непрерывно подаётся от насоса к точке смазывания по магистральному, а иногда и по дополнительному трубопроводам. Цикл работы последовательной системы длится до тех пор, пока все поршни дозирующего устройства не перекачают смазочный материал.

В случае загрязнения пластичной смазки или её неправильного количества может возникнуть проблема: смазка перестанет поступать в насос или заблокирует поршни последовательных дозирующих устройств. В системе со средствами контроля это приводит к выводу сообщения об ошибке.

В современной промышленности сигналы о контролируемых параметрах систем крайне важны. Рынку требуются интеллектуальные варианты модернизации, снижающие эксплуатационные расходы и увеличивающие срок службы турбин. При разработке новой продукции в подразделении SKF по решениям в области смазывания основные усилия направлены на разработку систем независимого мониторинга и контроля. Устройство SKF для удалённого мониторинга смазывания (рис. 5) позволяет контролировать модернизированные системы мониторинга на предмет недостаточного уровня смазочного материала и сообщений об ошибке системы. Если резервуар смазки пуст или в работе системы смазывания произошёл отказ (например, заклинивание дозирующих устройств), оповещение о неисправности отправляется SMS-сообщением на один или несколько номеров мобильных телефонов. Бригада техобслуживания получает срочное уведомление для своевременного принятия соответствующих мер. Устройство SKF для удалённого мониторинга смазывания является простым в использовании благодаря предустановленному ПО и настроенным компонентам. Можно легко добавить или удалить номера телефонов, а также настроить дополнительные циклы смазывания с помощью SMS-инструкций. Комбинируя это устройство и насос, SKF предлагает экономичное решение для мониторинга систем смазывания на рынке модернизации наземного оборудования.

При общей проектной мощности в Европе, достигшей 11 ГВт в 2015 г. (рис. 6) [3], отрасль морской ветроэнергетики имеет большой потенциал дальнейшего роста. Великобритания предоставляет для этой отрасли наилучшие условия, что видно из общей проектной мощности – более 5 ГВт [4].

Место установки ветряных турбин и неблагоприятные условия приводят к необходимости постоянного контроля стоимости производства энергии на море. Это частично связано с требованием соответствия стандарту С5М (а иногда стандарту С5М high; см. ISO 12944), которое должны выполнять производители. Согласно этому стандарту защиты от коррозии на приморских и морских территориях с высокой солёностью требуется период защиты в течение более 15 лет. SKF использует химическое никелирование, что позволяет предлагать экономичную альтернативу более дорогим деталям из нержавеющей стали.

При химическом никелировании детали погружаются в специальные растворы, что позволяет создавать защитный слой равномерной толщины, например, на последовательных дозирующих устройствах. Никелирование обеспечивает защиту детали от воздействия воздуха, воды, кислот и щелочей. SKF использует этот процесс для обработки всех дозирующих устройств, соединительных элементов, фитингов, деталей системы перекачки и корпуса насоса. Для подтверждения класса защиты от коррозии С5М детали подвергаются испытанию методом разбрызгивания солевого раствора в течение 1440 часов, результаты которого проверяются и документируются.

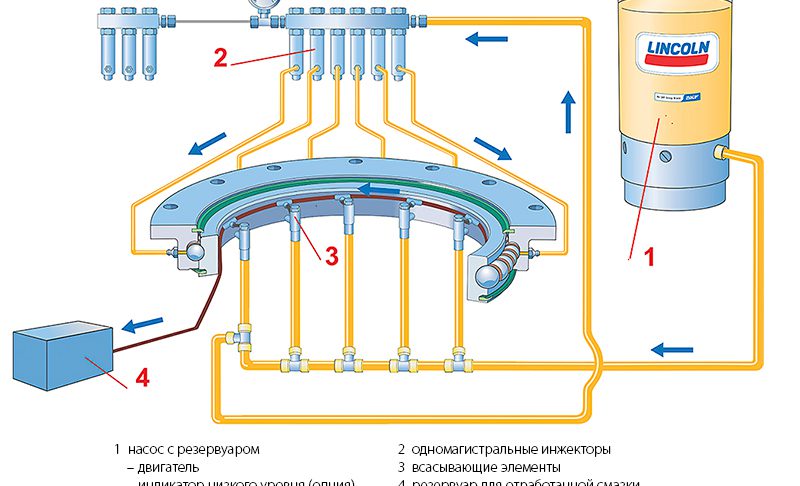

Системы смазывания в основном представлены одномагистральными системами SKF MonoFlex. Компоненты одномагистральной системы показаны на рис. 7.

Одномагистральная система – это циклическая система (ср. рис. 4a и 4b), что означает, что смазка распределяется из насоса в одномагистральные инжекторы через единый магистральный трубопровод. Каждая точка смазывания оснащается инжектором, который благодаря давлению насоса подаёт смазку в точку смазывания. В отличие от механизма распределения смазки в последовательных системах, инжекторы в одномагистральных системах расположены параллельно. В случае закупорки одной из точек смазывания такое расположение обеспечивает бесперебойную работу остальных инжекторов, подающих смазку. Эта технология успешно зарекомендовала себя в морских турбинах – она обеспечивает более высокую эксплуатационную готовность турбин. Насос продолжает распределять смазку по магистральному трубопроводу до достижения установленного порога в датчике давления. Затем встроенный в насос датчик давления активируется и отключает насос. В более крупногабаритных системах давление можно контролировать с помощью дополнительного датчика давления в конце самого протяжённого трубопровода. В конце цикла смазывания насос отключается, и давление в магистральном трубопроводе стравливается с помощью встроенного в насос клапана. Закупорка отдельных точек смазывания или несрабатывание одного или нескольких инжекторов не влияют на работу остальной системы. Это означает, что все остальные инжекторы продолжают подавать смазку в точки смазывания.

Системы смазывания для приливно-отливных турбин

Обладая многолетним опытом работы в прибрежной и морской ветроэнергетике, SKF стала одним из ключевых партнёров для производителей в новой отрасли по выработке энергии приливов и отливов (рис. 8).

Детали приливно-отливной турбины, нуждающиеся в смазывании, работают подобно деталям ветряной турбины. Однако требования к смазыванию у них гораздо выше и должны быть адаптированы к условиям окружающей среды.

- Длительные интервалы техобслуживания – до 6 лет – требуют использования больших резервуаров для смазки. Резервуары могут вмещать более 20 кг смазки, поскольку доступ к турбинам затруднён, а техобслуживание является очень дорогостоящим.

- В автоматических системах смазывания необходимо предусмотреть, чтобы насосы не работали вхолостую. По этой причине при проектировании учитываются дополнительные насосы для смазки.

- Использование резервных систем повышает надёжность подачи смазки. В случае отказа основного устройства дублирующий насос начинает перекачку смазки.

- Отработанная смазка выходит из дренажных отверстий в подшипнике, поэтому необходимо обеспечить её сбор. SKF предлагает использовать всасывающие элементы, которые откачивают смазку из дренажных отверстий. Смазка направляется в общий контейнер для отработанной смазки. Это упрощает техобслуживание и избавляет от необходимости использовать отдельные ёмкости для смазки на каждом отверстии.

- Все компоненты должны соответствовать категории защиты от коррозии С5М (см. выше).

Многие ветряные и приливно-отливные устройства всё ещё находятся на этапе проектирования опытных образцов и испытаний. Побережье Великобритании представляет оптимальные условия для испытаний, и в настоящее время там установлено оборудование общей мощностью более 10 МВт для испытания турбин в реальных условиях. Это больше, чем во всём остальном мире [5].

SKF уже поставила оборудование для первых мегаваттных приливно-отливных турбин в Великобритании. Коммерческое производство энергии этими турбинами – всего лишь вопрос времени.

Ссылки

[1] http://www.ewea.org/publications/reports/aiming-high/

[2] http://www.gwec.net/global-figures/wind-in-numbers/

[3] https://windeurope.org/fileadmin/files/library/publications/reports/EWEA-Aiming-High.pdf

[4] https://windeurope.org/wp-content/uploads/files/about-wind/statistics/EWEA-Annual-Statistics-2015.pdf

[5] http://www.renewableuk.com/en/renewable-energy/wave-and-tidal/

![Рис. 6: Общая проектная мощность прибрежных ветряных турбин в Европе [4]. Рис. 6: Общая проектная мощность прибрежных ветряных турбин в Европе [4].](https://evolution.skf.com/wp-content/uploads/sites/5/2016/12/16-4-lubrication-fig-6-ru.jpg)