上天入海,润滑为先

对发电涡轮机来说,达到最佳润滑状态是实现可靠运行的一个关键因素。风力涡轮机和潮汐设备等在苛刻环境中作业的应用必须使用智能润滑管理解决方案,才能获得最优化的结果。

概要

高机械负荷、污染、振动和潮湿是影响风力和潮汐涡轮机运行效率的主要 胁。特别值得一提的是,由于作业环境苛刻,轴承和齿轮等转动部件更需引起注意。自动润滑系统可为涡轮机提供最适量的润滑剂,从而使机器能够正常运转并降低摩擦和污染,从而最大限度地延长轴承使用寿命、维护间隔并降低作业成本。在这些应用中,自动润滑系统发挥着关键作用。

风力涡轮机润滑系统

长久以来,风能就已不再是只能吸引远见卓识者的极具市场潜力的风险行业。如今,风能占欧洲能源总量的14%[1],仅次于天然气、煤炭和水。风能业在全球各地共有大约60万名员工[2]。它以高度发达的技术为特征,工艺、标准和规范都在不断得到改进。如果没有风能,简直难以想象今天的工业会是怎样一番景象。

这些年来,风力涡轮机一直在不断发展,其中包括尺寸的急剧增大。1990年,转子直径仅为23米;2014年则达到了99米。尺寸的增大、相关法规的出台以及新的要求,都为部件制造商带来了挑战。

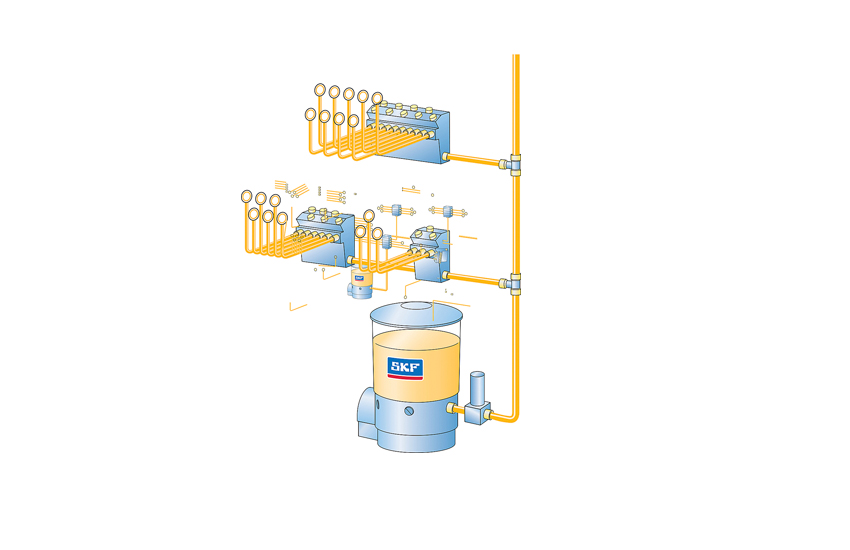

自风能业诞生以来,SKF自动润滑系统就一直如影随形。在过去的20多年中,全球各地的著名原始设备制造商一直在使用单线和递进润滑系统(图1)。

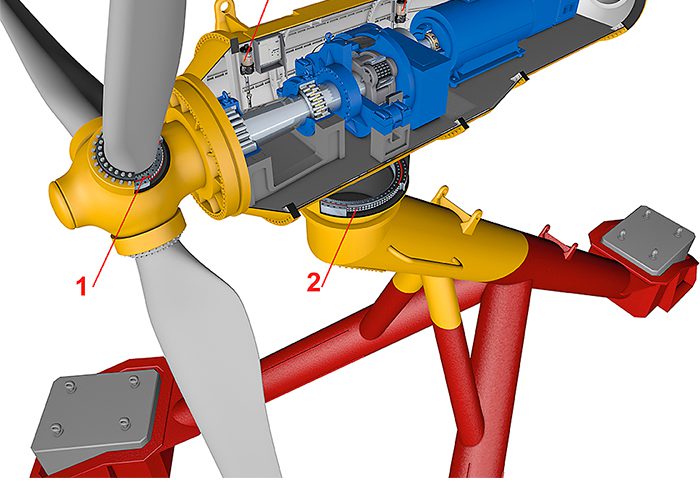

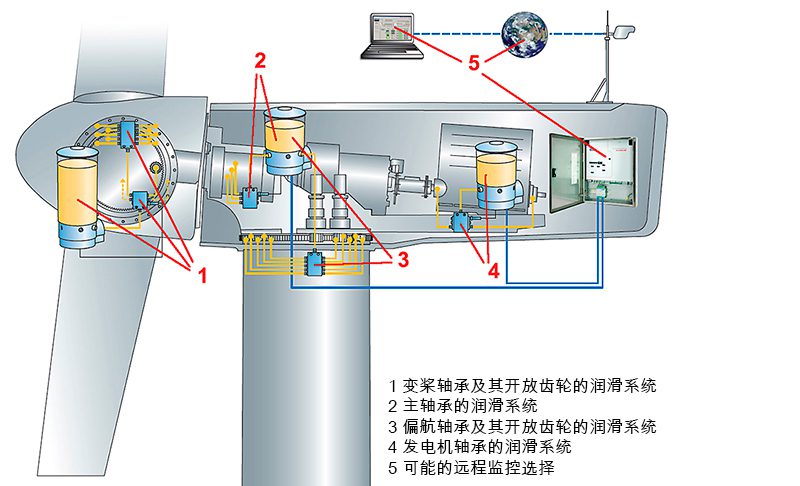

由于风力涡轮机尺寸的增大以及技术的进步,润滑系统现已成为偏航轴承及其开放齿轮、转子叶片轴承及其开放齿轮、主轴和发电机轴承中技术最先进的部件(图2)

在正确的时间、正确的位置使用适量润滑剂,不仅能获得运转优势,还能延长维护间隔,提高风力涡轮机的利用率,从而最大限度地降低事故发生的风险,避免过度润滑,减少计划外停机时间。因为所有这些因素的存在,SKF润滑组合成为了一项成熟的技术和有吸引力的升级方案。但是,该组合并非专为原始设备制造商而生产,售后市场使用自动润滑系统进行改装也已经有很长的一段历史。SKF润滑升级套件便是用于此目的(图3)。凭借该套件,客户定制的解决方案的应用范围可扩大至原始设备制造商行业,为它们提供易于安装的即插即用型解决方案。除了泵之外,该套件还包括了所有连接器件和辅助设备。套件包括多种规格,从而为相关应用和众多润滑点提供了最大灵活度。

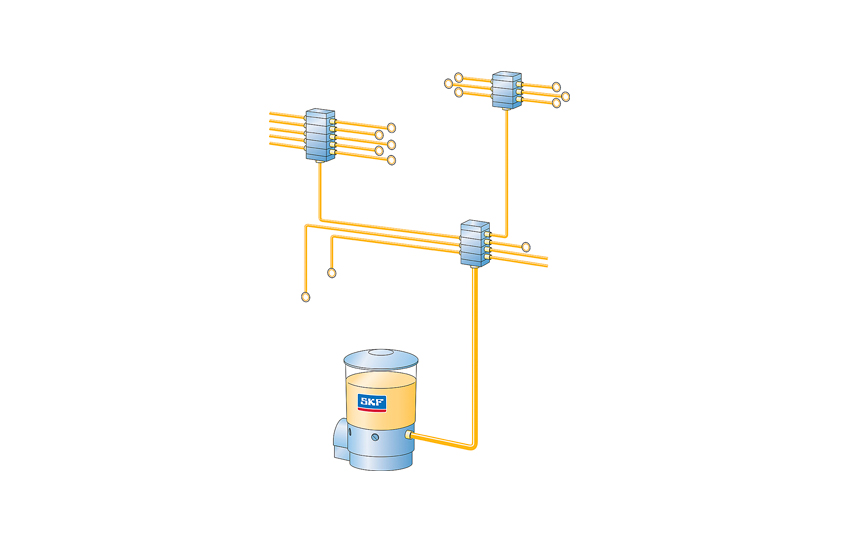

SKF ProFlex系统是一种递进润滑系统,因为易于处理而成为售后市场主要使用的润滑系统(图4a)。

该系统与SKF MonoFlex系统(图4b)的不同之处在于构造和作业方式。

在递进系统中,润滑剂通过主线(有时也通过次线)被泵送到润滑点。递进系统的工作循环会一直持续到计量装置中的所有活塞将润滑剂分散出去。

如果润滑脂被污染或填充量不对,则会导致问题的出现:润滑脂无法被吸入或者递进计量装置中敏感的活塞被堵塞。在监测系统中,这种问题会触发故障通知。监控系统的反馈信号在今日工业中非常重要。市场需要能够最大限度地降低运营成本并延长风力涡轮机使用寿命的智能升级方案。对于SKF润滑方案来说,新的开发需专注于独立的监测和控制系统。SKF润滑远程监测仪(图5)可用于监测改造过的润滑系统,并在润滑剂不足和系统发生故障时发出通知。

如果润滑脂箱内的润滑脂用尽或润滑系统发生故障(如计量装置堵塞),监测仪会向一部或多部手机发送状态通告短信。维修团队会立即收到通知,并采取相应措施。SKF润滑远程监测仪易于使用,因为它已经预先安装了软件并设置了参数。通过短信指令,能够轻松增加或删除维护次数,并设置新的润滑循环。通过将该设备与泵配合使用,SKF润滑为岸上改装市场的润滑系统监测提供了高性价比的解决方案。

2015年,欧洲近海风能业的总装机容量达到11吉瓦(图6)[3],但仍有巨大的增长潜力。英国的条件最好,总装机容量已经超过5吉瓦[4]。风力涡轮机的工作地点以及海上的苛刻条件,意味着近海能源的成本一直是关注的重点。这部分是因为部件制造商必须遵守C5M标准(有时被称作“C5M-高级”,参见ISO12944)。根据该防腐蚀标准,在高盐水平的海岸和近海地区的防腐蚀时间必须达到15年以上。SKF润滑采用化学镀镍工艺,并因此能够提供高性价比的部件,用以代替更为昂贵的不锈钢部件。

在化学镀镍工艺中,部件被浸入特殊的溶液中,并在渐进式计量装置等设备上形成一层厚度均匀的涂层。这种镀镍层使部件能够抵御空气、水、酸和碱的侵蚀。在SKF润滑系统中,计量装置、连接器件、配件、泵元件和泵壳均采用该工艺。为确保能够达到C5M防腐蚀等级,它们需要经受1,440小时的盐雾测试,并对测试进行检查和记录。

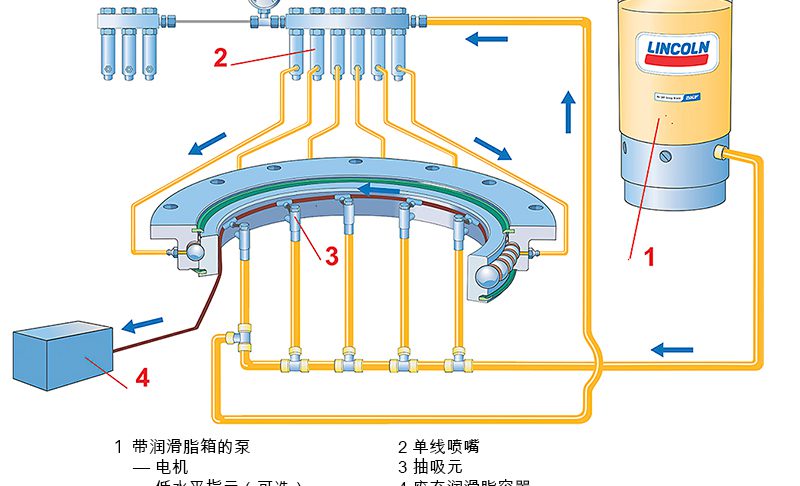

该润滑系统大多为SKF MonoFlex(单线)系统,其部件如图7所示。单线系统是一种循环作业系统(比较图4a和图4b)。这意味着只用一条主线,就可将润滑剂泵送至单线喷嘴。每个润滑点都配有一个喷嘴。在泵压作用下,这些喷嘴会将润滑剂分散至润滑点。与递进系统中的润滑剂输送顺序不同,单线系统中的喷嘴是平行排列的。这样做有一个优点:如果一个润滑点阻塞,其他喷嘴仍能继续分散润滑脂。

在近海涡轮机中,该技术已被证明行之有效:可使涡轮机得到高效利用。泵可持续将润滑剂分散到主线,直到压力开关达到预先设定的压力。固定安装于泵中的压力开关被触发后,会将泵关闭。在较大系统中,可通过位于最长线末端的另一个压力开关来监测压力。在润滑循环结束时,泵被关闭,主线中压力被泵中的阀门所阻断。单个润滑点被堵塞,或一个或多个喷嘴出现故障,都不会影响系统其他部分的功能。这意味着所有其他喷嘴仍可继续向润滑点分散润滑脂。由于润滑循环之间存在释压,单线系统也能够用于快速分散零散的润滑剂。

潮汐涡轮机润滑系统

得益于多年近海风能和海洋行业的从业经验,SKF润滑方案已经成为潮汐发电厂这一新兴行业的焦点(图8)。

潮汐涡轮机中需要润滑的元件的作业方式与风力涡轮机类似,不过润滑要求远远更具挑战性,而且必须与环境相适应:

- 高达6年的维护间隔需要大型润滑脂箱。由于很难到达涡轮机,而且维护工作成本很高,所以能够装下20公斤或以上润滑脂的润滑脂箱并不罕见。

- 自动填充理念必须确保泵不会空转,因此在设计过程中需要计划额外的补充泵。

- 使用冗余系统能够使润滑脂的供应获得双倍保障。如果一台中央润滑设备发生故障,冗余的第二个泵就会接替,继续供应润滑剂。

- 必须将从轴承出口排出的废弃润滑脂收集起来。SKF润滑方案提供抽吸元件,能主动吸出出口前的润滑脂,并收集在安装于中央的废弃润滑脂容器中。这简化了维护工作,因为无需在每个出口单独安装润滑脂瓶。

- 所有部件必须符合C5M防腐蚀标准(参见上文)

许多波浪和潮汐设备仍处于原型和测试阶段。英国海岸线提供了最佳的测试条件,目前安装的涡轮机装机容量超过10MW,用以测试实际环境中的涡轮机工作状况。这比世界上其他地方的总和还多[5]。

SKF润滑业务部门已经在英国为首批潮汐涡轮机配备了润滑解决方案,其装机容量达到了兆瓦级,为能源结构作出商业化贡献不过是时间问题。

参考文献:

[1] http://www.ewea.org/publications/reports/aiming-high/

[2] http://www.gwec.net/global-figures/wind-in-numbers/

[3] https://windeurope.org/fileadmin/files/library/publications/

reports/EWEA-Aiming-High.pdf

[4] https://windeurope.org/wp-content/uploads/files/about-wind/statistics/EWEA-Annual-Statistics-2015.pdf

[5] http://www.renewableuk.com/en/renewable-energy/wave-and-tidal/

![图6:欧洲近海风力涡轮机总装机容量[4]。 图6:欧洲近海风力涡轮机总装机容量[4]。](https://evolution.skf.com/wp-content/uploads/sites/5/2016/12/16-4-lubrication-fig-6-ch-1.jpg)