Охлаждение подшипников

В системах кондиционирования воздуха больших зданий и в некоторых технологических процессах используются охладители для получения холодной воды. В крупногабаритных охладителях в контуре охлаждения используются центробежные компрессоры. Обычно вал компрессора установлен на гидродинамических подшипниках, смазываемых маслом. В настоящее время SKF разработала серию подшипников качения, в которых хладагент может использоваться в качестве смазочного материала.

РЕЗЮМЕ

1. В течение нескольких лет компания SKF разрабатывала подшипники, пригодные для использования в среде со смазыванием хладагентом, например, для безмасляных компрессоров.

2. Решение было получено путём тщательного выбора материалов, конструкции и обеспечения качества, а также проведения лабораторных экспериментов и испытаний.

3. По мере появления на рынке новых хладагентов SKF исследует их характеристики и влияние на трибологические свойства материалов, а затем адаптирует технологию PRL для эффективного внедрения подшипников в компрессорных установках.

Специалисты научно-исследовательского центра SKF в 1990-х годах проводили исследования по разбавлению смазочных масел хладагентом и влиянию полученного смазочного материала на рабочие характеристики и срок службы подшипников. В холодильных компрессорах сложно избежать разбавления масла хладагентом, поэтому важно понимать, как такое разбавление влияет на рабочие характеристики подшипников качения. Было выявлено, что для стандартных стальных подшипников признаки неправильного смазывания начинают проявляться при уровнях разбавления от 20 до 30 %. Это привело к анализу альтернативных конструкций и материалов подшипников для повышения рабочих характеристик и срока их службы в таких неблагоприятных условиях смазывания. Исследования показали, что для гибридных подшипников, имеющих стальные кольца и шарики из подшипникового нитрида кремния (Si3N4), трудно найти граничный уровень разбавления. Наконец, в 1996 г. гибридные подшипники были испытаны в чистом хладагенте без примесей масла, при этом было обнаружено, что по завершении испытания подшипники не имели признаков износа. Этот результат стал поворотным моментом, поскольку открыл возможность использования хладагента в качестве смазочного материала для специальных подшипников качения. После этого исследования испытания продолжились и позволили получить несколько дополнительных свойств, обеспечивающих надёжную продолжительную работу подшипников.

Последующие аналитические исследования показали, что хладагент действительно может образовывать эластогидродинамическую смазочную плёнку. Это происходит потому, что вязкость хладагентов, так же, как и масла, увеличивается под действием очень высокого давления в зонах контакта между телами качения и дорожкой качения подшипника. Это увеличение не так значительно, как у смазочных масел, но его достаточно для образования очень тонкой смазочной плёнки. В стандартных стальных подшипниках этой тонкой плёнки недостаточно для смазывания, но комбинация материалов сталь/керамика и другие характеристики современных гибридных подшипников обеспечивают надёжную работу при очень тонкой плёнке хладагента. Ранее считалось невозможным использовать хладагенты в качестве смазочных материалов из-за низкой вязкости большинства хладагентов.

Использование хладагента в качестве смазочного материала для специальных подшипников качения называется технологией «смазывания чистым хладагентом» (PRL). Технология PRL является частью более широкой программы SKF, включающей в себя использование для смазывания подшипников качения жидкостей со сверхнизкой вязкостью (ULVF) (например, топливо, вода, ракетное топливо или сжиженные газы). SKF владеет несколькими патентами, связанными с использованием технологий PRL и ULVF.

Подшипники PRL в центробежных компрессорах

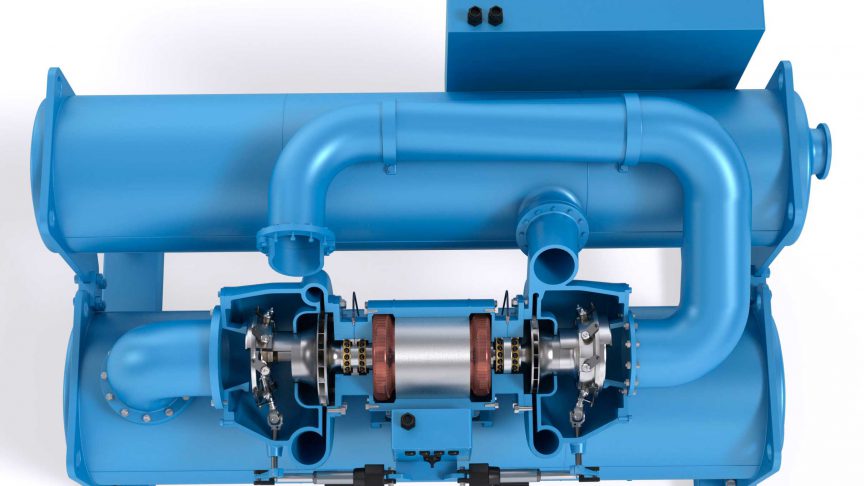

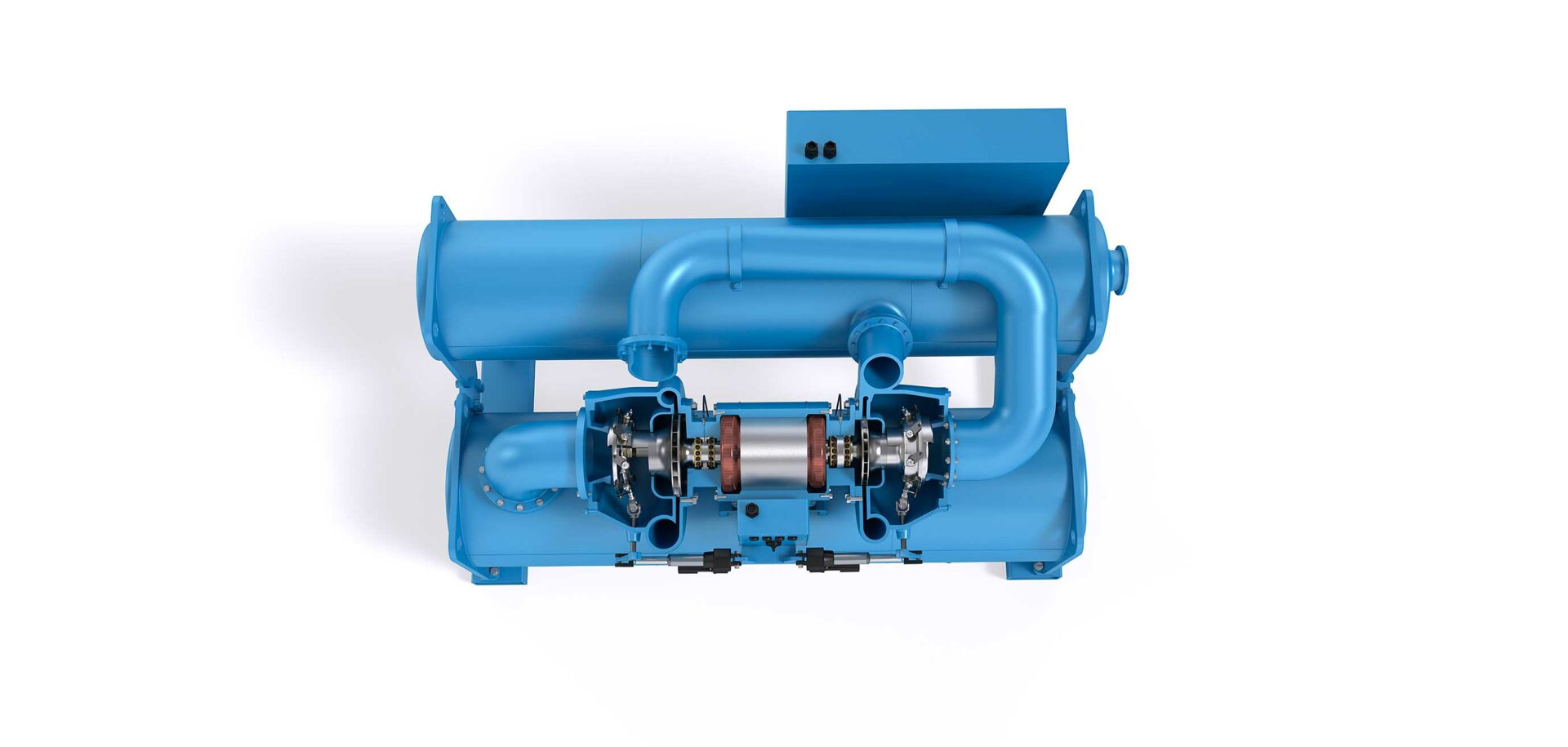

Одной из областей применения подшипников, смазываемых хладагентом, являются компрессорные охладители [1], используемые в крупногабаритных системах кондиционирования воздуха и в промышленных технологических процессах. В охладителях хладагент используется в цикле испарения и сжатия для охлаждения воды, которая затем служит охлаждающей средой в промышленных процессах, либо для кондиционирования воздуха в зданиях. Крупногабаритные охладители мощностью более 300 тонн охлаждения (TR) обычно оснащаются центробежными компрессорами. При этом в каждом охладителе используется один компрессор. Центробежные компрессоры оснащаются одной или несколькими вращающимися крыльчатками (рис. 1). Частота вращения крыльчатки определяется требуемой окружной скоростью и зависит от размера и производительности компрессора и типа используемого хладагента. Компрессоры, в которых используется хладагент низкого давления, вращаются с более низкой частотой, чем компрессоры с хладагентами среднего и высокого давления. Даже в случае смазывания маслом условия работы подшипников в компрессорах вызывают проблемы со смазыванием в связи с присутствием хладагента. Подшипники вала крыльчатки критически важны для производительности и эффективности компрессора.

В традиционных конструкциях компрессора используются гидродинамические подшипники с большим объёмом циркулирующего масла для смазывания и с системой для отделения масла, смешанного с хладагентом, чтобы это масло можно было использовать для смазывания подшипников. Поскольку хладагенты обычно являются очень хорошими растворителями, избежать разбавления масла хладагентом сложно. У подшипников качения, смазываемых маслом, расход масла и момент трения ниже, но им также требуется система маслоотделения для снижения объёма хладагента в масле.

Таким образом, использование технологии PRL в данном случае чрезвычайно перспективно [2] (рис. 1 и 2). Работа без использования масла также имеет ряд других преимуществ: отсутствует потребность в обработке масла, не требуется утилизация использованного масла, масло не скапливается в испарителе, не нужен нагреватель, а для охладителей с воздушным охлаждением отсутствует риск загрязнения почвы в случае разрушения трубопровода.

Смазывающие свойства хладагентов

Важнейшим фактором в разработке технологии PRL стало понимание того, до какой степени хладагент способен создавать смазывающую плёнку в тяжелонагруженном контакте качения, как это делает масло. Подшипники качения смазываются с помощью механизма эластогидродинамического смазывания (EHL) [3]. Другими словами, поскольку в подшипниках качения имеются тяжелонагруженные точки контакта, вязкость смазочного материала повышается при возрастании давления, и одновременно происходит упругая деформация металлических деталей под действием смазочного материала. Эти два механизма отвечают за образование в условиях EHL тонкой смазывающей плёнки толщиной от одного до нескольких микрон, которая разделяет контактирующие поверхности, как и при обычном смазывании маслом. Однако до недавнего времени было неизвестно, обладают ли некоторые из используемых хладагентов свойством пьезовязкости (повышение вязкости под давлением), и насколько сильно шероховатость поверхностей и их упругая деформация влияют на разделение тел и дорожек качения.

Изучение хладагентов в «жидком» состоянии под высоким давлением, типичном для точек контактов в условиях EHL (давление в один или несколько ГПа), является достаточно затруднительным. Однако сейчас появляются современные исследования и измерения смазывающих свойств стандартных хладагентов [4, 5, 6]. Для понимания поведения хладагента в зоне контакта в условиях EHL важное значение имеют такие свойства, как вязкость, пьезовязкость, сжимаемость, напряжение сдвига и граничное трение.

Измерение толщины плёнки

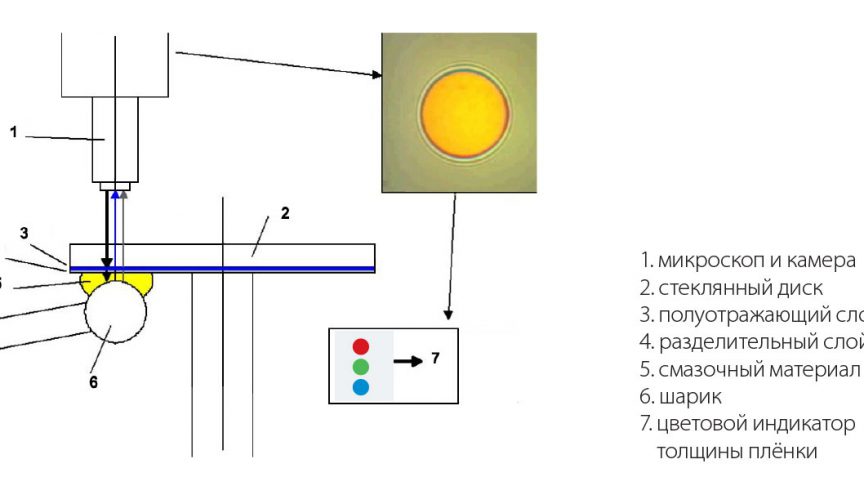

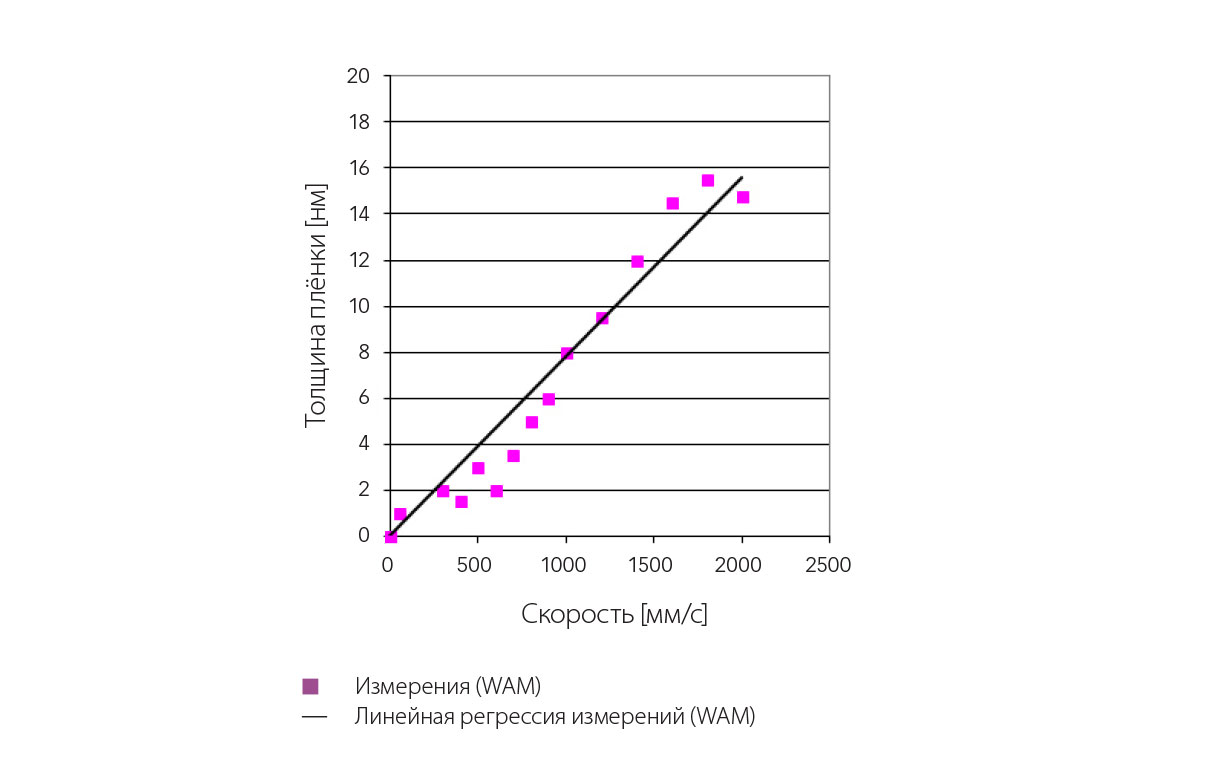

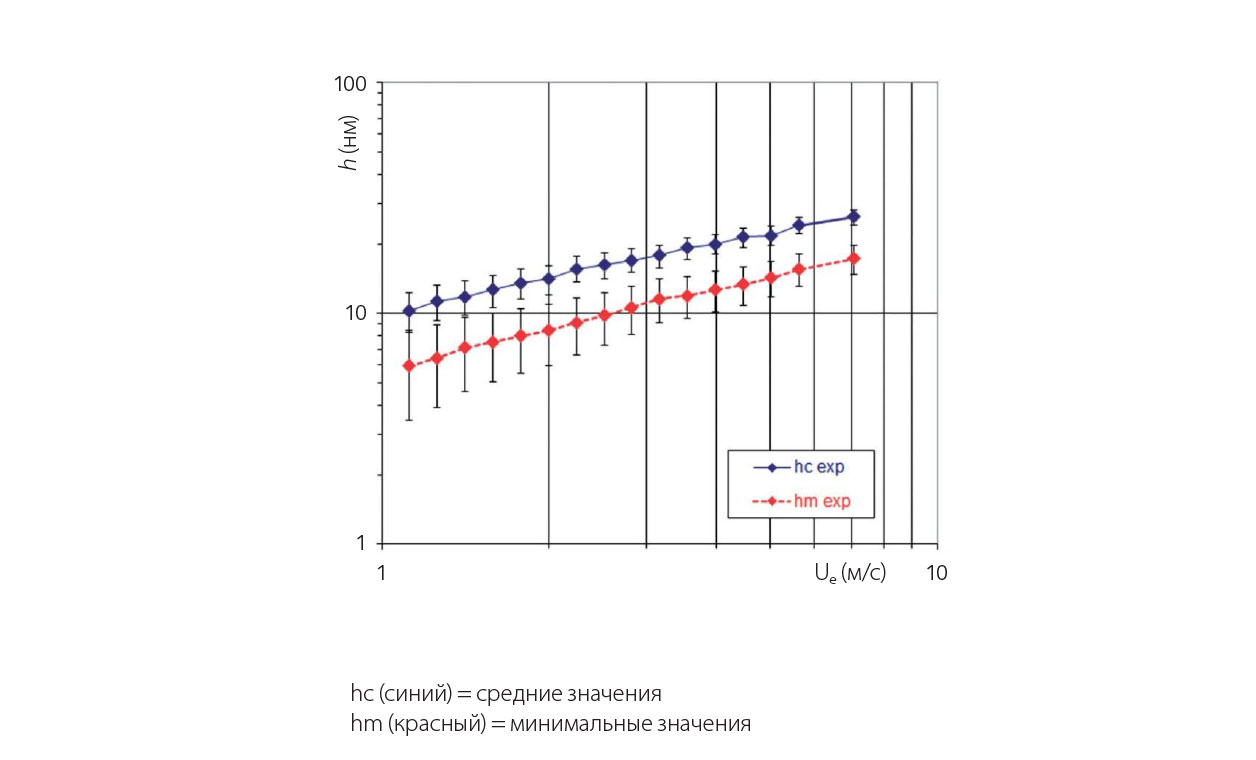

Измерения толщины плёнки хладагента R1233zd выполнены SKF [7] трибометром SKF WAM-5 (рис. 3) с использованием технологии интерферометрии. Было доказано, что данный хладагент действительно может формировать смазочную плёнку некоторой толщины (рис. 4).

INSA de Lyon (Франция) [6] совместно с SKF также провела измерения толщины плёнки в трибометре собственного производства с геометрией контакта «шар-диск» (отличается от прибора WAM-5) для хладагента HCFC-123 и обнаружила, что этот хладагент также образует смазывающую плёнку (рис. 5).

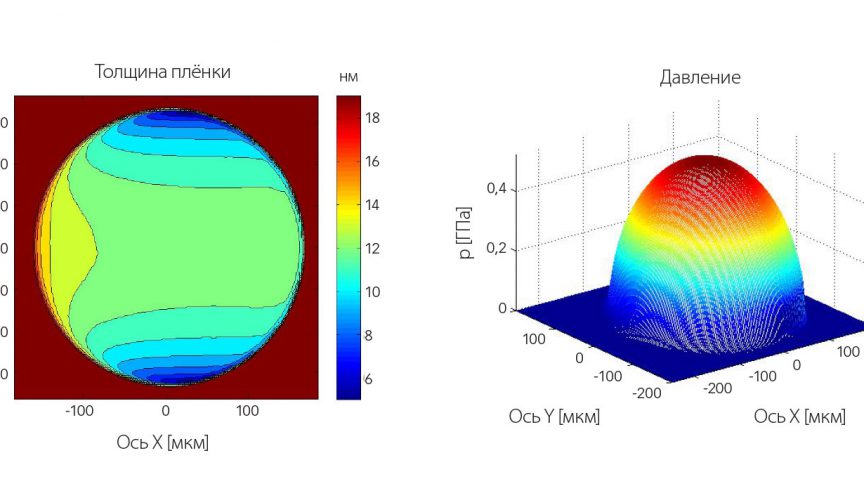

Когда смазывающие характеристики хладагентов известны [6, 7], они могут быть введены в простые регрессионные модели или в усложнённые числовые модели для расчёта толщины плёнки как для любой другой точки контакта в условиях EHL (рис. 6).

Контакт поверхностей из гибридных материалов

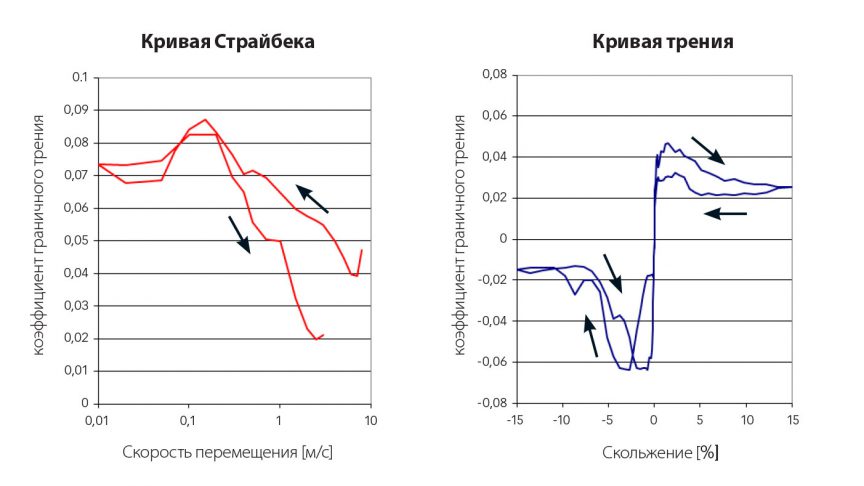

В неблагоприятных условиях смазывания гибридные подшипники (стальные кольца и тела качения из Si3N4) имеют определённые преимущества перед стальными подшипниками [8], в основном ввиду пониженного коэффициента граничного трения и того факта, что данные материалы не свариваются при высоких температурах трения, в отличие от контактных поверхностей сталь/сталь. Поэтому с самого начала SKF работала над этой конфигурацией подшипников для условий смазывания чистым хладагентом [9]. В качестве примера успешного применения гибридных подшипников в условиях смазывания чистым хладагентом в документе [7] опубликованы результаты измерения граничного трения в точке контакта (шарик из Si3N4 и стальной диск, изготовленный из закалённой нержавеющей стали с высоким содержанием азота в соответствии с техническими условиями VC444 компании SKF).

Итоговые результаты показаны на рис. 7.

На рис. 7 можно видеть, что коэффициент граничного трения на кривой Страйбека равен всего 0,07. Это значение очень мало по сравнению с типовым контактом сталь/сталь в условиях смазывания маслом (до 0,15).

Промышленное решение для условий смазывания хладагентом

Промышленный подшипник для центробежных охладителей, надёжно работающий в условиях смазывания хладагентом, является результатом моделирования, лабораторных экспериментов и испытаний, проведённых SKF [9].

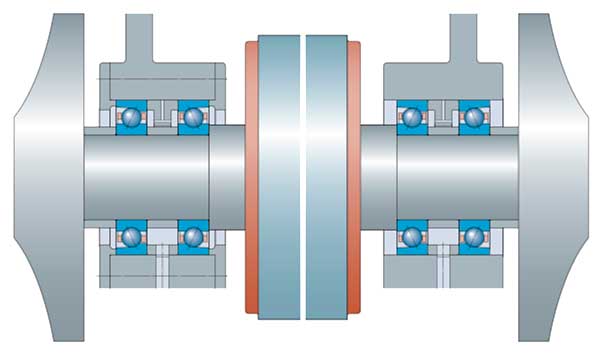

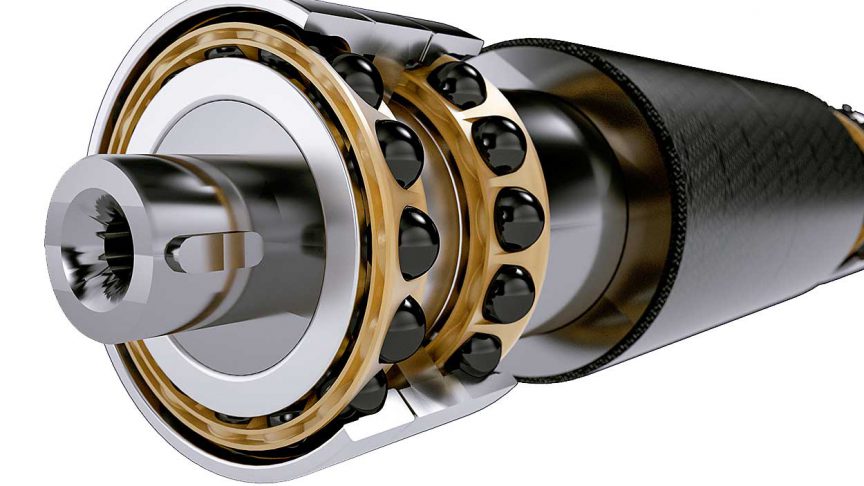

Решение представляет собой подшипниковый узел, состоящий из спаренных гибридных радиально-упорных шарикоподшипников (рис. 8 и 9). Каждый подшипник имеет следующие характеристики:

(1) Внутреннее и наружное кольца, изготовленные из закалённой высокоазотистой нержавеющей стали в соответствии с техническими условиями SKF VC444. Термообработка и высококачественная шлифовка дорожек качения с помощью технологических процессов SKF. Сталь не только имеет высокую коррозионную стойкость, но и микроструктуру с очень высокой степенью однородности, что делает её превосходным материалом для подшипников качения в особо тяжёлых условиях применения.

(2) Тела качения, изготовленные из подшипникового нитрида кремния (Si3N4) высшего качества с соблюдением строгих процедур дефектоскопии SKF [10].

(3) Сепаратор, изготовленный из полиэфирэфиркетона (PEEK), армированного волокном.

При разработке используется экспертный прикладной инжиниринг, что позволяет определить компоновку подшипниковых узлов, методы смазывания, уровень фильтрации, величину преднатяга и допусков.

Первые пробные компрессоры с использованием технологии PRL в безмасляных охладителях воздушных кондиционеров были введены в эксплуатацию в начале 2000-х годов. Данные охладители успешно эксплуатируются и в настоящее время. Ведущая компания по производству кондиционеров воздуха выпустила на рынок охладители с компрессорами PRL в 2002 году. Вначале наблюдался значительный энтузиазм по поводу исключения масла и преимуществ технологии PRL, но интерес клиентов вскоре угас. Как оказалось, причиной стало интересное явление, которое иногда отмечается при разработке и маркетинге нового продукта. Спрос снизился, поскольку никто не составлял конкуренцию технологии PRL. Ситуация изменилась, когда компания Danfoss выпустила центробежные компрессоры Turbocor с магнитными подшипниками, в которых не использовалось масло. Вскоре другой производитель компрессоров разработал компрессор с магнитными подшипниками и технологией PRL, после чего компрессоры были выпущены на рынок. В настоящее время во всём мире наблюдается значительный интерес к технологии PRL.

Одновременно с разработкой новых компрессоров другими производителями компания SKF активизировала научные исследования в области трибологии и разработку прикладных технологий в области технологии PRL.

Список литературы

[1] Wallin, H.H., Morales-Espejel, G.E., “Hybrid Bearings in Oil-Free Air Conditioning and Refrigeration Compressors” SKF Evolution, No. 2 2002, pp. 28-30. http://evolution.skf.com/hybrid-bearings-in-oil-free-air-conditioning-and-refrigeration-compressors/

[2] Pandy, D.R., Brondum, D., “Innovative, Small, High-Speed Compressor Technologies”, in Proceedings of the International Compressor Engineering Conference, Purdue University, paper 1358, pp. 913-918, 1996. http://docs.lib.purdue.edu/icec/1358/

[3] Lugt, P.M., Morales-Espejel, G.E., “A Review of Elasto-Hydrodynamic Lubrication Theory”, Tribology Transactions, 54, pp. 470-496, 2011.

[4] Jacobson, B.O., Morales-Espejel, G.E., “High Pressure Investigation of Refrigerants HFC245fa, R134a and R123”, in Proceedings of the International Compressor Engineering Conference, Purdue University, paper 1789, pp. 1-8, 2006. http://docs.lib.purdue.edu/cgi/viewcon tent.cgi?article=2788&context=icec

[5] Laesecke A., Bair S. “High-pressure viscosity measurements of 1,1,1,2-tetrafluoroethane”. Int. J. Thermophysics, 32, pp. 925–941, 2011.

[6] Vergne, P., Fillot, N., Bouscharain, N., Devaux, N., Morales-Espejel, G.E., “An Experimental and Modeling Assessment of the HCFC-R123 Refrigerant Capabilities for Lubricating Rolling EHD Circular Contacts”, Proc IMechE, Part J, J. of Eng. Tribology, vol. 229(8), pp. 950-961, 2015.

[7] Morales-Espejel, G.E., Meeuwenoord, R., Félix Quiñonez, A., Hauleitner, R., “Film Thickness and Traction Measurements of Refrigerant R1233zd Used as Lubricant in Elastohydrodynamic Conditions”, Proc IMechE, Part C, J. of Eng. Tribology, vol. 229(2), pp. 244-253, 2014.

[8] Brizmer, V., Gabelli, A., Vieillard, C., Morales-Espejel, G.E., “An Experimental and Theoretical Study of Hybrid Bearing Micropitting Performance under Reduced Lubrication”, Tribology Transactions, 58, pp. 829-835, 2015.

[9] Morales-Espejel, G.E., Gabelli, A., Vieillard, C. “Hybrid Bearings Lubricated with Pure Refrigerants”. In: SRM, Technical Screw Compressor Conference, Stockholm, 4–7 September, 2001.

[10] Schöppl, O., “Developments in ceramic bearing balls”, SKF Evolution, No. 1.2012, pp. 25-29. http://evolution.skf.com/devel opments-in-ceramic-bearing-balls/