Garder la tête froide

Dans les systèmes de climatisation de grands bâtiments et dans certains processus industriels, la production d’eau froide est assurée par des refroidisseurs. Les gros modèles de refroidisseurs utilisent des compresseurs centrifuges pendant le cycle de réfrigération. L’arbre de ces compresseurs est généralement supporté par des paliers hydrodynamiques lubrifiés à l’huile. Désormais, SKF propose une série de roulements capables d’utiliser le produit réfrigérant pour leur lubrification.

Résumé

1. Au fil des ans, SKF a développé une solution roulements PRL destinée à une utilisation dans des environnements de lubrification par le fluide réfrigérant, comme les compresseurs sans huile.

2. Cette solution résulte d’une sélection de matériaux, d’une conception et d’une qualité rigoureuses, combinée aux expérimentations et essais en laboratoire.

3. Lorsque de nouveaux réfrigérants sont introduits sur le marché, SKF étudie leurs propriétés et impacts sur la tribologie des roulements et implémente la technologie PRL pour une mise en œuvre efficace dans les applications de compresseurs.

Des chercheurs du Centre d’ingénierie et de recherche SKF ont réalisé des études dans les années 1990 sur la dilution des huiles lubrifiantes par les fluides réfrigérants et ses conséquences sur les performances et la durée de service des roulements. Dans les compresseurs réfrigérants, il est difficile, en effet, d’éviter la dilution de l’huile par le fluide réfrigérant. Il est important, par conséquent, de comprendre de quelle manière cette dilution altère les performances des roulements. Ces études montrent que les roulements tout-acier conventionnels commencent à montrer des dégradations liées à une mauvaise lubrification avec une dilution de 20 à 30 %. Ce constat a conduit à la recherche d’alternatives en termes de conception et de matériaux des roulements afin d’améliorer leur fonctionnement et d’allonger leur durée de service dans des conditions de lubrification médiocre. Les études ont mis en lumière la difficulté de déterminer un ratio de dilution limite pour les roulements hybrides dotés de bagues en acier et de billes en nitrure de silicium (Si3N4). Enfin, en 1996, un test de faisabilité réalisé avec des roulements hybrides lubrifiés uniquement avec le fluide réfrigérant, sans huile, a révélé des roulements à l’aspect comparable à l’état neuf à l’issue de l’expérience. Ce résultat d’essai a été décisif en montrant qu’il était possible d’utiliser le fluide réfrigérant comme lubrifiant pour des roulements spéciaux. Depuis, les recherches et le développement des applications se sont poursuivis et ont permis de mettre au point plusieurs caractéristiques supplémentaires contribuant à un fonctionnement fiable dans la durée.

Les études analytiques qui ont suivi ont montré que les fluides réfrigérants pouvaient en effet former un film lubrifiant élasto-hydrodynamique. Cela s’explique par le fait que les réfrigérants, à l’instar des huiles, voient leur viscosité augmenter sous la pression très élevée dans les zones de contact entre éléments roulants et pistes. Cette augmentation n’est pas aussi significative que dans le cas des huiles lubrifiantes mais suffisante pour produire un film lubrifiant très mince. Ce film mince ne serait pas suffisant pour lubrifier correctement des roulements tout-acier conventionnels. En revanche, la combinaison de matériaux céramique/acier et d’autres caractéristiques des nouveaux roulements hybrides offrent un fonctionnement fiable avec ce film très mince de fluide réfrigérant. Auparavant, il n’était pas envisageable d’utiliser des fluides réfrigérants comme lubrifiants en raison de la très faible viscosité de la plupart d’entre eux.

La technologie relative au développement de roulements spéciaux capables de fonctionner correctement avec le seul fluide réfrigérant en guise de lubrifiant est appelée PRL pour « Pure Refrigerant Lubrication » (lubrification par le seul fluide réfrigérant). La PRL constitue un domaine spécifique d’un programme SKF plus vaste portant sur les fluides à très faible viscosité (ULVF Ultra-Low Viscosity Fluids) utilisés pour lubrifier les roulements (carburants, eau, propergol ou gaz liquéfiés par ex.). SKF détient plusieurs brevets dans les domaines de la PRL et des ULVF.

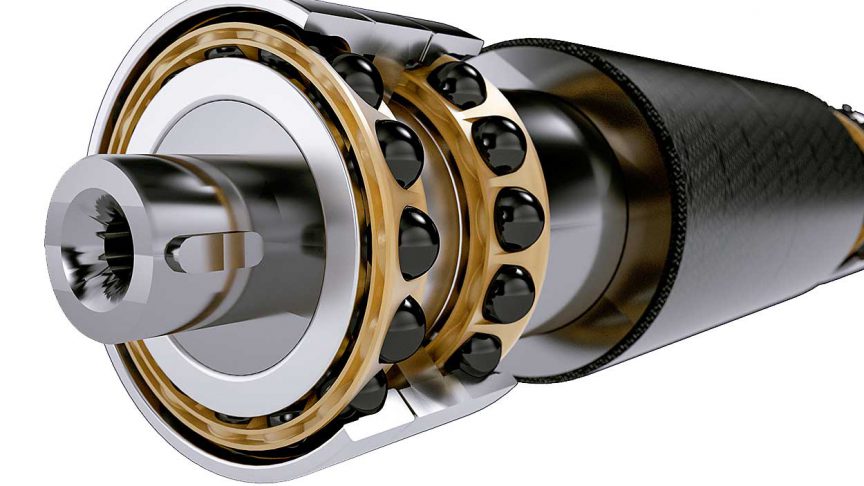

Roulements PRL dans les compresseurs centrifuges

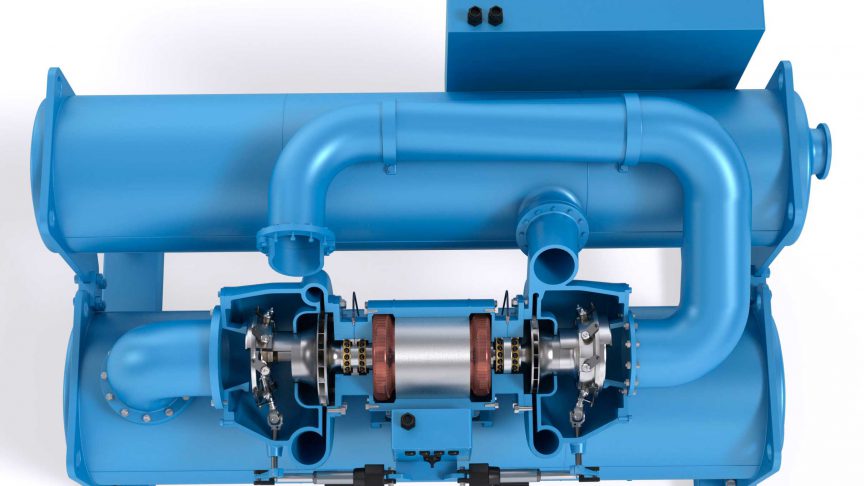

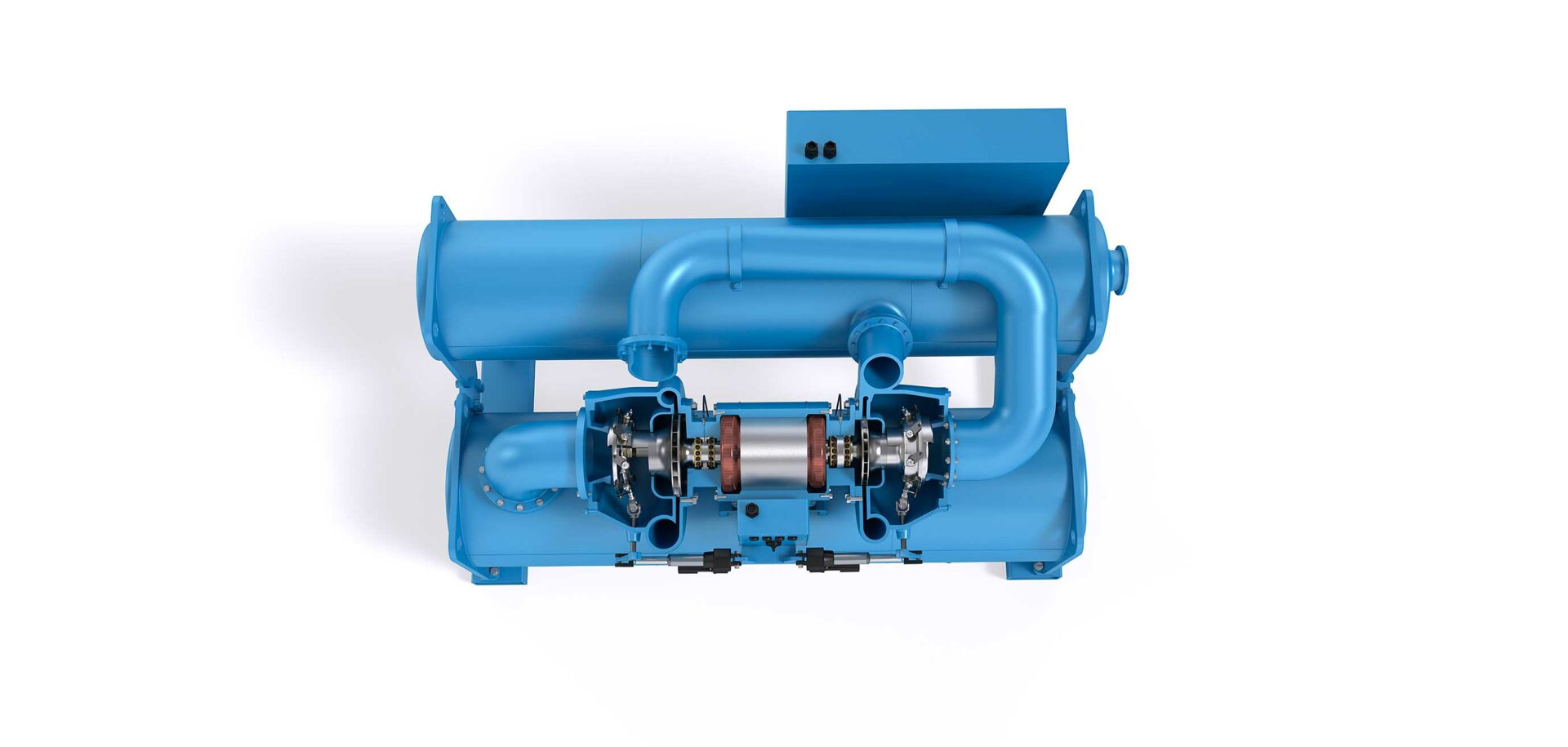

Les refroidisseurs à compresseurs [1] utilisés dans les systèmes de climatisation de grande dimension et les processus industriels constituent l’un des domaines d’application des roulements lubrifiés par le fluide réfrigérant. Ces refroidisseurs utilisent le réfrigérant au cours d’un cycle de compression de vapeur pour refroidir l’eau destinée à être utilisée comme agent de refroidissement dans un processus industriel ou pour la climatisation d’un bâtiment. Les refroidisseurs de grande capacité, au-delà de 300 tonnes de réfrigération (TR), sont généralement équipés de compresseurs centrifuges. D’ordinaire, il y a un compresseur par refroidisseur. Les compresseurs centrifuges comptent un ou plusieurs rotors (Fig. 1). La vitesse de rotation du rotor est déterminée par la vitesse périphérique requise et dépend de la taille et de la capacité du compresseur, ainsi que du type de réfrigérant utilisé. Les compresseurs qui utilisent des réfrigérants basse pression tournent à des vitesses moins élevées que ceux qui utilisent des réfrigérants moyenne ou haute pression. Même en cas de lubrification à l’huile, les conditions de service des roulements au sein des compresseurs peuvent causer des problèmes de lubrification dus à la présence de réfrigérants. Les roulements de l’arbre du rotor jouent un rôle essentiel concernant les performances et le rendement du compresseur.

Les modèles de compresseurs classiques sont équipés de paliers hydrodynamiques qui utilisent de grandes quantités d’huile en circulation et disposent de systèmes de séparation pour séparer l’huile du réfrigérant auquel elle se trouve mélangée afin de pouvoir la réutiliser dans les paliers. Les réfrigérants étant généralement de très bons solvants, il est difficile d’éviter la dilution et dégradation de l’huile par le fluide réfrigérant. Les roulements lubrifiés à l’huile nécessitent un débit d’huile inférieur et se caractérisent par un moment de frottement également inférieur, mais ils nécessitent, par ailleurs, des systèmes de séparation pour limiter le phénomène de dilution du réfrigérant dans l’huile.

Par conséquent, le recours à la technologie PRL dans ce cas est très intéressant [2] (Figs. 1 et 2). Le fonctionnement sans huile présente également d’autres avantages : il n’est pas nécessaire de faire l’appoint en huile, ni de vidanger l’huile usagée ; il n’y a aucun risque de retrouver de l’huile dans l’évaporateur ; aucun réchauffeur, ni refroidisseur à air n’est nécessaire ; aucun risque de contamination du sol suite à une rupture de tuyau n’est à craindre.

Propriétés lubrifiantes des fluides réfrigérants

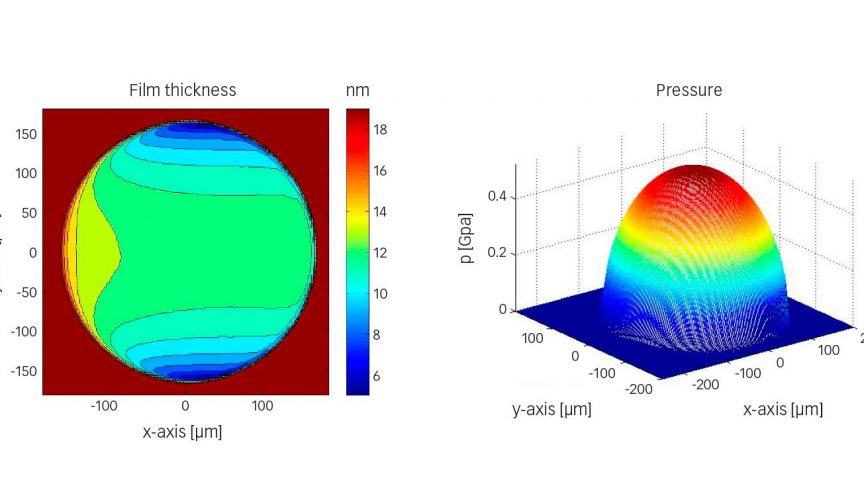

La compréhension du phénomène de formation d’un film lubrifiant par un fluide réfrigérant, à l’instar de l’huile, dans un contact roulant soumis à de fortes charges, a constitué une avancée majeure dans le développement de la technologie PRL. Les roulements sont lubrifiés par le biais du mécanisme de lubrification élasto-hydrodynamique (EHL) [3]. En d’autres termes, le fonctionnement des roulements reposant sur de petits contacts fortement chargés, la viscosité du lubrifiant augmente avec la pression au moment où la déformation élastique des éléments en acier s’opère pour recevoir le lubrifiant. Ces deux mécanismes sont à l’origine de la formation, dans des conditions de lubrification EHL, d’un film lubrifiant d’une épaisseur de quelques micromètres capable de séparer les éléments en contact dans le cadre d’une lubrification à l’huile normale. Toutefois, jusqu’à une date récente, on ne savait pas si certains des fluides réfrigérants utilisés présentaient ou non cette propriété de piézoviscosité (augmentation de la viscosité avec la pression), ni dans quelle mesure l’état de surface des corps en contact et leur déformation élastique avaient un impact sur la séparation.

Il est difficile d’étudier les fluides réfrigérants à l’état « liquide » sous une pression élevée caractéristique des contacts EHL (pression de 1 GPa, voire plus). Cependant, des études et mesures des propriétés lubrifiantes des fluides réfrigérants utilisés dans des machines frigorifiques commencent à apparaître [4, 5, 6]. Des propriétés comme la viscosité, la piézoviscosité, la compressibilité, les contraintes de cisaillement et le frottement sont importantes pour comprendre le comportement d’un fluide réfrigérant au sein d’un contact EHL.

Mesures d’épaisseur de film

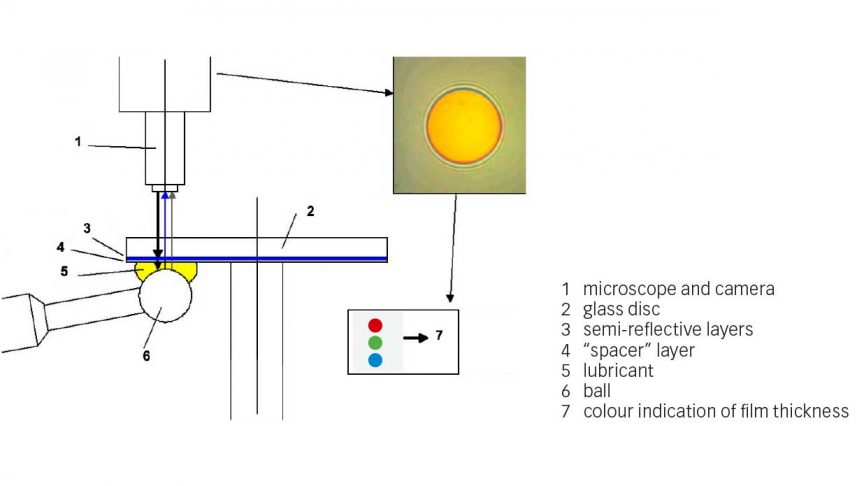

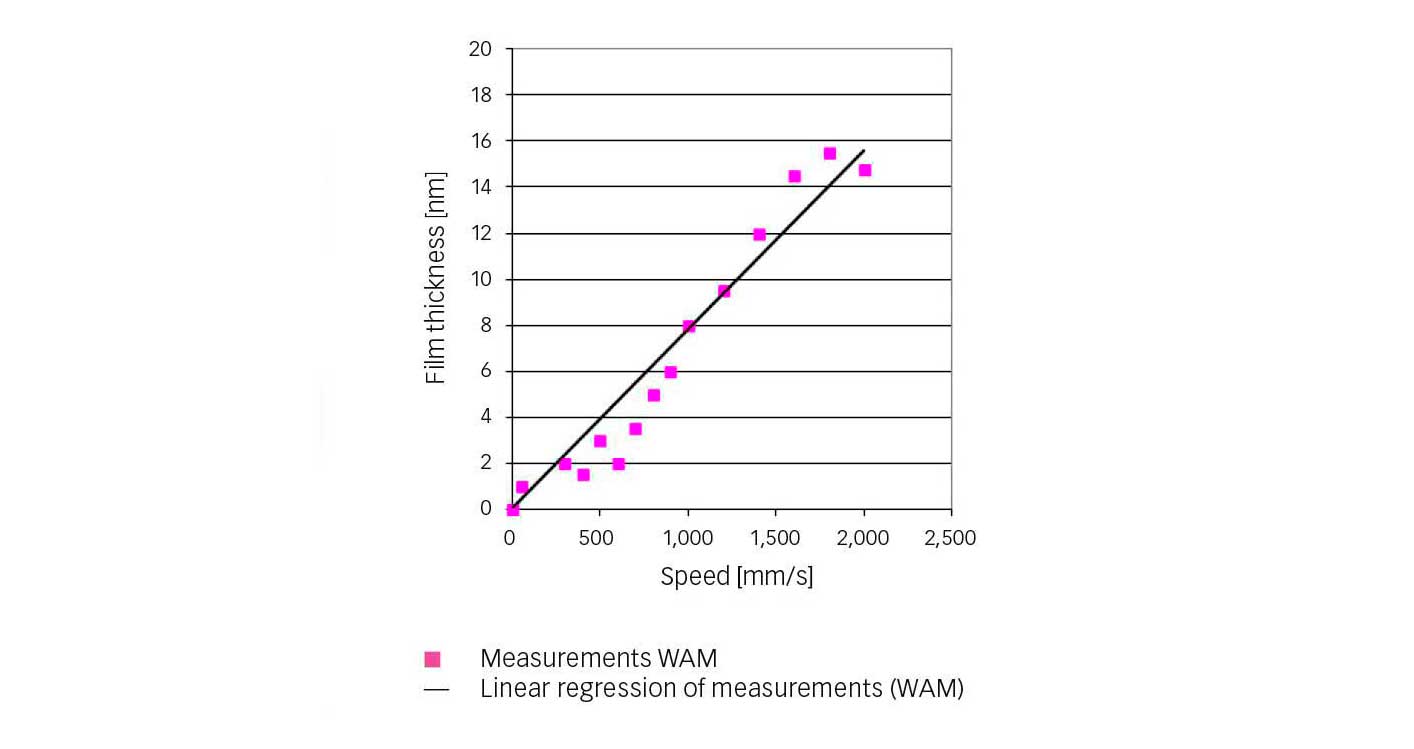

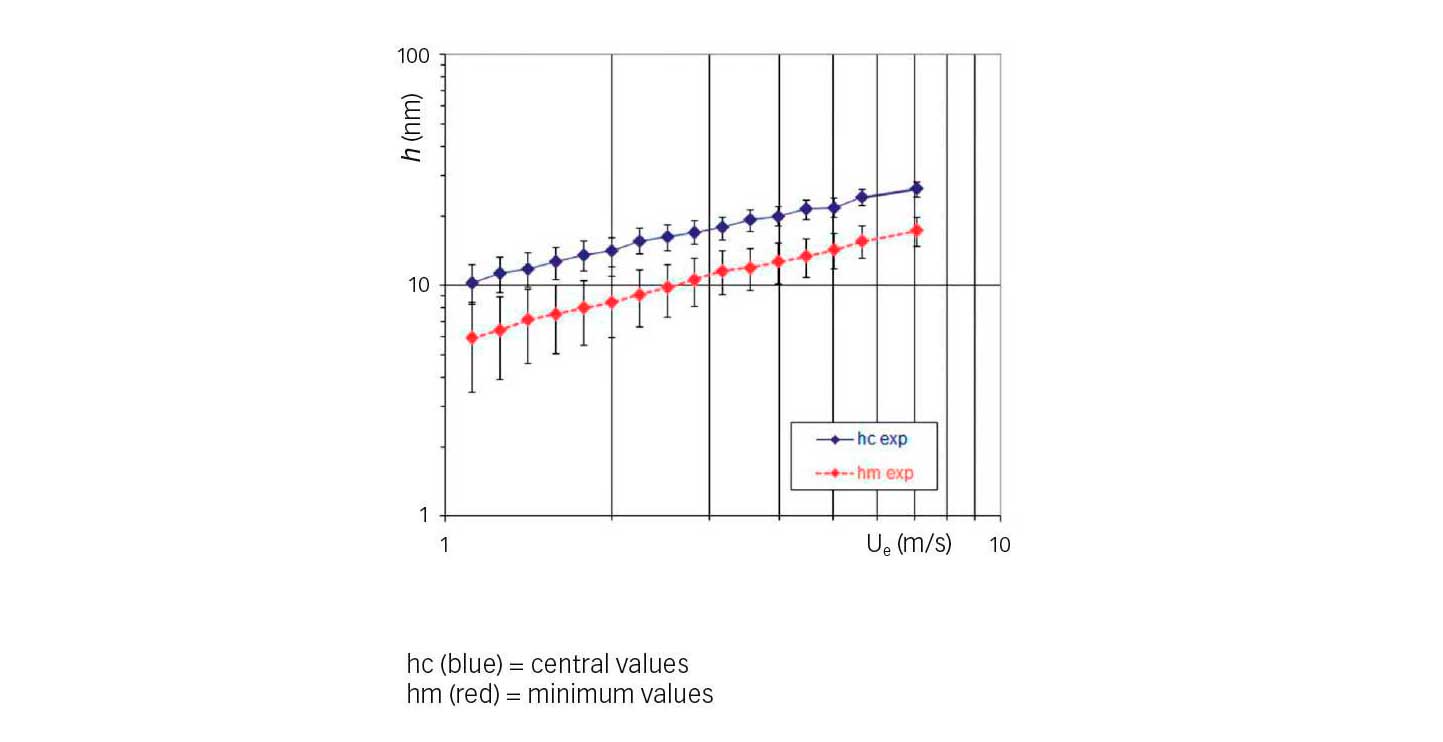

Des mesures d’épaisseur de film avec le fluide réfrigérant R1233zd ont été effectuées au sein de SKF [7] avec la technique d’interférométrie du tribomètre SKF WAM-5 (Fig. 3). Cette installation a permis de prouver que ce réfrigérant pouvait bel et bien former un film lubrifiant suffisamment épais (Fig. 4).

En collaboration avec SKF, l’INSA de Lyon [6] a également réalisé des mesures d’épaisseur de film sur un tribomètre bille-disque fabriqué par ses soins (géométrie différente de celle du WAM-5) pour le réfrigérant HCF-123. Ils ont également mis en évidence la formation d’un film lubrifiant (Fig. 5).

Une fois connues, les propriétés lubrifiantes des réfrigérants [6, 7] peuvent être intégrées dans de simples modèles de régression ou des modèles numériques complexes pour des calculs d’épaisseur de film comme pour n’importe quel autre contact EHL (Fig. 6).

Le contact hybride, une caractéristique essentielle

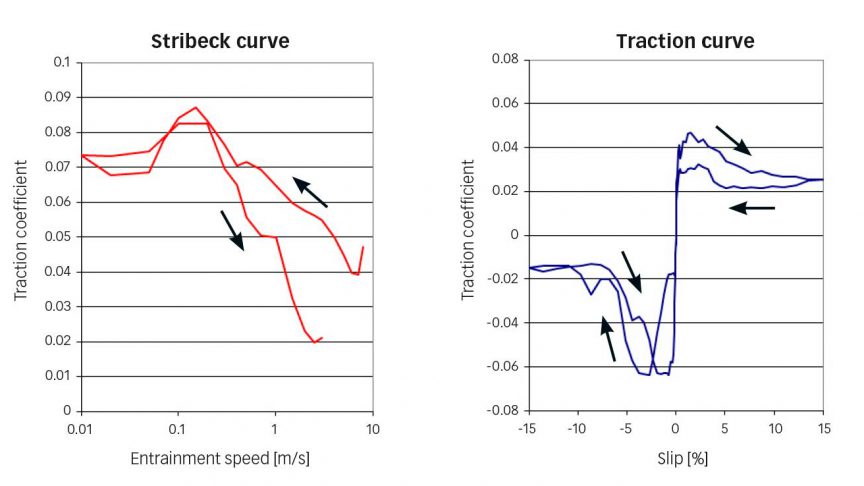

Dans des conditions de lubrification difficile, les roulements hybrides (bagues en acier et éléments roulants en Si3N4) offrent plusieurs avantages par rapport aux roulements tout-acier [8], en raison principalement de leur coefficient de frottement limite intrinsèquement inférieur et du fait que deux matériaux différents ne présentent pas de tendance à se souder sous l’effet de hautes températures liées au glissement (grippage), contrairement aux contacts acier-acier. C’est la raison pour laquelle, depuis le début, SKF a opté pour cette configuration de roulements pour la PRL [9]. À titre d’exemple pour illustrer le succès des contacts hybrides dans des conditions de PRL, la référence [7] publie les résultats de mesure du frottement pour un contact hybride (bille en Si3N4 et disque en acier inoxydable à l’azote trempé à cœur conformément à la spécification SKF VC444).

Ces résultats sont résumés par la Fig. 7.

Cette figure (à gauche) indique que le coefficient de frottement sur la courbe de Stribeck est seulement de 0,07 ; il s’agit d’une valeur très faible par rapport aux contacts acier-acier avec des huiles ordinaires (dont le coefficient de frottement peut atteindre jusqu’à 0,15).

Solution de roulement PRL pour l’industrie

Différents tests internes, ainsi que des expérimentations et simulations en laboratoire [9] ont permis à SKF de mettre au point une solution de roulement pour refroidisseurs à compresseur centrifuge offrant une grande fiabilité dans des conditions de PRL.

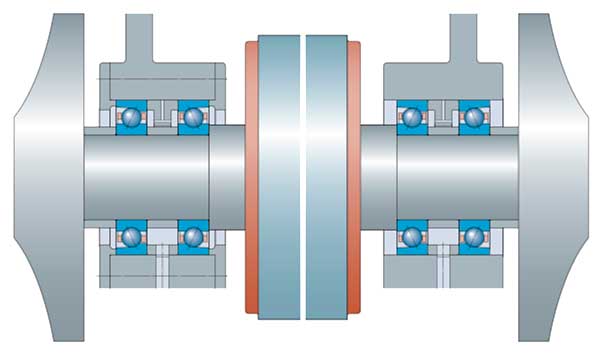

Cette solution repose sur des roulements hybrides à contact oblique appariés (Figs. 8 et 9) constitués chacun des éléments suivants :

(1) des bagues intérieure et extérieure en acier inoxydable à haute teneur en azote trempé à cœur conformément à la spécification SKF VC444, traitées thermiquement et rectifiées avec une superfinition des pistes, par le biais de procédés développés par SKF. Cet acier présente non seulement d’excellentes propriétés anticorrosion, mais également une microstructure extrêmement fine et constitue, par conséquent, un excellent matériau pour les roulements destinés à ces applications extrêmement difficiles ;

(2) des éléments roulants en nitrure de silicium (Si3N4) pour roulements de la plus grande qualité, soumis aux procédures Qualité SKF les plus strictes pour le contrôle de défauts [10] ;

(3) une cage en PEEK renforcé de fibres.

Cette solution a pu être mise au point avec l’expertise des ingénieurs d’applications SKF pour définir les montages, les méthodes de lubrification, le degré de filtration, la précharge et les tolérances.

Le premier essai sur le terrain avec des compresseurs basés sur la technologie PRL utilisés dans des refroidisseurs de climatisation a été mis en œuvre au début des années 2000 ; les refroidisseurs en question ont offert un fonctionnement satisfaisant et sont toujours en service à ce jour. Une entreprise leader des solutions de climatisation a lancé sur le marché des refroidisseurs équipés de compresseurs PRL en 2002. Au début, la suppression de l’huile et les autres avantages offerts par la PRL ont suscité un vif enthousiasme, mais l’intérêt des clients s’est vite essoufflé. La cause est un phénomène intéressant que l’on observe parfois dans le domaine du développement de produit et du marketing. La demande a faibli en raison de l’absence de technologie concurrente de la PRL. La situation a changé lorsque (Danfoss) Turbocor a lancé son compresseur centrifuge sans huile équipé de paliers magnétiques. Rapidement, d’autres fabricants de compresseurs se sont mis à développer des compresseurs à paliers magnétiques, ce qui a entraîné un regain d’intérêt pour la PRL comme solution sans huile alternative. Le développement de compresseurs PRL a repris et ces compresseurs ont été introduits sur le marché. Aujourd’hui, la technologie PRL suscite un grand intérêt à travers le monde.

Parallèlement au développement des compresseurs par les fabricants, SKF a intensifié ses efforts de recherche et développement de la technologie PRL : recherche dans le domaine de la tribologie et développement des applications de roulements.

Références

[1] Wallin, H.H., Morales-Espejel, G.E., « Roulements hybrides pour compresseurs de climatisation et de réfrigération sans huile » SKF Evolution, N° 2 2002, pp. 28-30. http://evolution.skf.com/hybrid-bearings-in-oil-free-air-conditioning-and-refrigeration-compressors/

[2] Pandy, D.R., Brondum, D., « Innovative, Small, High-Speed Compressor Technologies », in Proceedings of the International Compressor Engineering Conference, Purdue University, paper 1358, pp. 913-918, 1996. http://docs.lib.purdue.edu/icec/1358/

[3] Lugt, P.M., Morales-Espejel, G.E., « A Review of Elasto-Hydrodynamic Lubrication Theory » , Tribology Transactions, 54, pp. 470-496, 2011.

[4] Jacobson, B.O., Morales-Espejel, G.E., « High Pressure Investigation of Refrigerants HFC245fa, R134a and R123 » , in Proceedings of the International Compressor Engineering Conference, Purdue University, paper 1789, pp. 1-8, 2006. http://docs.lib.purdue.edu/cgi/viewcon tent.cgi?article=2788&context=icec

[5] Laesecke A., Bair S. « High-pressure viscosity measurements of 1,1,1,2-tetrafluoroethane » . Int. J. Thermophysics, 32, pp. 925–941, 2011.

[6] Vergne, P., Fillot, N., Bouscharain, N., Devaux, N., Morales-Espejel, G.E., « An Experimental and Modeling Assessment of the HCFC-R123 Refrigerant Capabilities for Lubricating Rolling EHD Circular Contacts » , Proc IMechE, Part J, J. of Eng. Tribology, vol. 229(8), pp. 950-961, 2015.

[7] Morales-Espejel, G.E., Meeuwenoord, R., Félix Quiñonez, A., Hauleitner, R., « Film Thickness and Traction Measurements of Refrigerant R1233zd Used as Lubricant in Elastohydrodynamic Conditions » , Proc IMechE, Part C, J. of Eng. Tribology, vol. 229(2), pp. 244-253, 2014.

[8] Brizmer, V., Gabelli, A., Vieillard, C., Morales-Espejel, G.E., « An Experimental and Theoretical Study of Hybrid Bearing Micropitting Performance under Reduced Lubrication » , Tribology Transactions, 58, pp. 829-835, 2015.

[9] Morales-Espejel, G.E., Gabelli, A., Vieillard, C. « Hybrid Bearings Lubricated with Pure Refrigerants » . In: SRM, Technical Screw Compressor Conference, Stockholm, 4–7 September, 2001.

[10] Schöppl, O., « Developments in ceramic bearing balls » , SKF Evolution, N° 1.2012, pp. 25-29. http://evolution.skf.com/devel opments-in-ceramic-bearing-balls/