Углублённое изучение дефектов материала

SKF постоянно проводит исследования влияния микроструктуры и существующих дефектов исходного материала на эксплуатационные характеристики подшипников. Представленная работа является базовой для определения параметров и соответствующих показателей серьёзности дефектов, которые влияют на характеристики подшипников.

Сегодня выход подшипника из строя вследствие контактной усталости при качении случается редко, а фактический срок службы подшипников качения обычно превышает расчётный номинальный ресурс. Однако в некоторых областях применения встречаются преждевременные отказы подшипников. Понимание механизма выхода подшипника из строя является крайне важным для непрерывного улучшения его эксплуатационных характеристик в условиях постоянно увеличивающейся мощности современного оборудования.

Надёжность подшипников качения в различном оборудовании подчиняется принципу слабого звена, т. е. неисправность является следствием выхода из строя самого слабого звена внутри рассматриваемой системы. В условиях недостаточного смазывания отказ подшипника может произойти в результате разрушения или изнашивания поверхности. В других случаях самое слабое звено может оказаться в подповерхностной области. Такое происходит из-за того, что вызванное контактом Герца напряжение сдвига достигает максимума на определённой глубине под поверхностью дорожки качения. Кроме того, как и большинство высокопрочных материалов, подшипниковая сталь может отличаться недостаточной стойкостью к разрушению, что выражается в чувствительности к таким дефектам исходного материала, как неметаллические включения, которые являются побочным продуктом процесса производства стали.

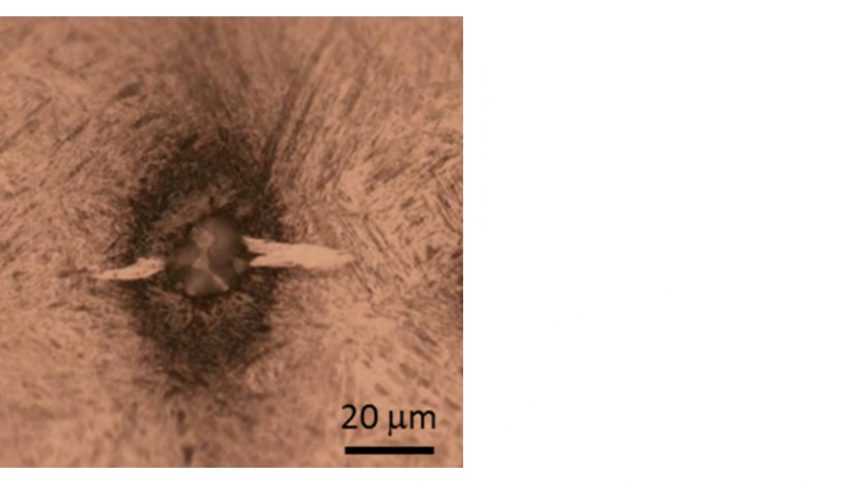

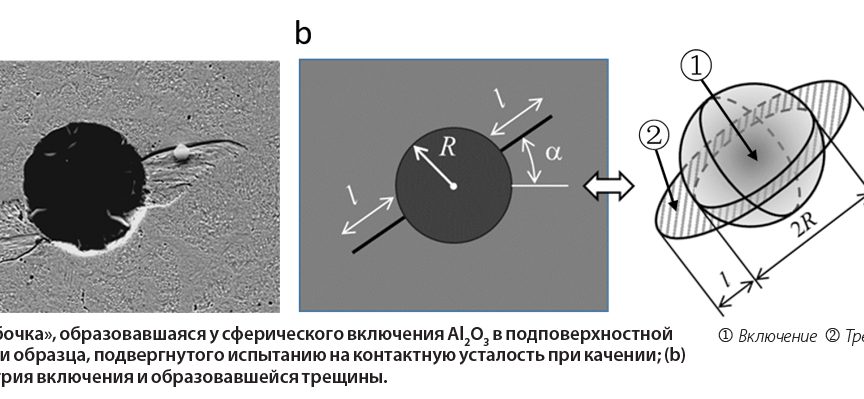

Металлографические исследования образцов, подвергнутых испытанию на контактную усталость при качении, показывают, что так называемые «бабочки» часто образуются из-за неметаллических включений. На полученном с помощью оптической микроскопии изображении «бабочки» на подвергнутом травлению ниталем образце видны две трещины, отходящие от включения, с областью белого травления (см. рис. 1). Область белого травления характеризуется изменением микроструктуры вследствие истирания поверхностей трещин [1, 2]. Под воздействием нагрузки в зоне качения трещина может увеличиваться и выйти на поверхность дорожки качения, вызывая выкрашивание материала.

Дефекты материала в условиях контактной усталости при качении

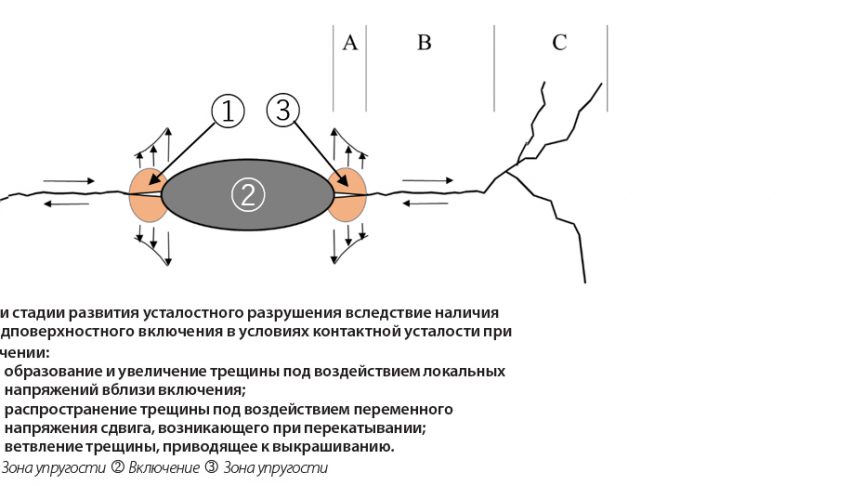

Контакт качения на поверхностях дорожек качения подшипника вызывает циклические напряжения, распространяющиеся от поверхности к подповерхностным слоям. Эффект концентрации напряжений может привести к образованию трещин у включений даже при контактном давлении ниже так называемого предела приспособляемости, т. е. при таком контактном давлении, ниже которого весь материал, за исключением участков вблизи включений, проявляет упругие свойства. Как показано на рис. 2, процесс развития повреждения включает в себя три стадии, которые могут в итоге привести к выкрашиванию материала на дорожке качения подшипника.

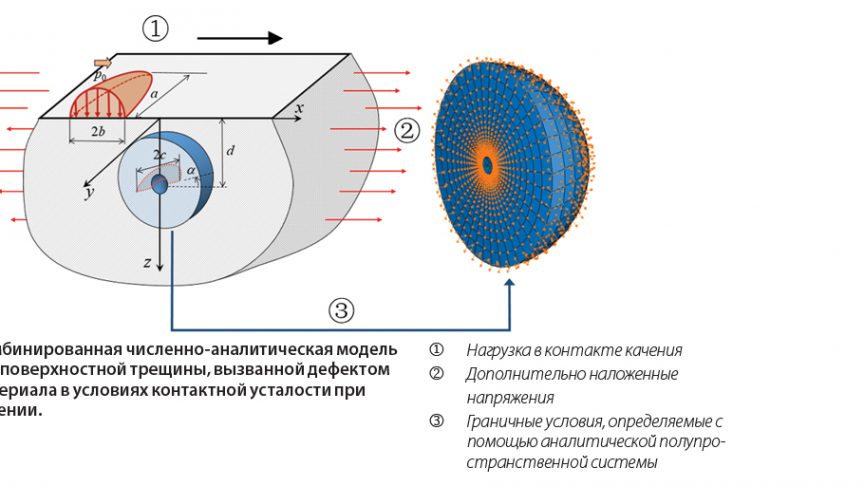

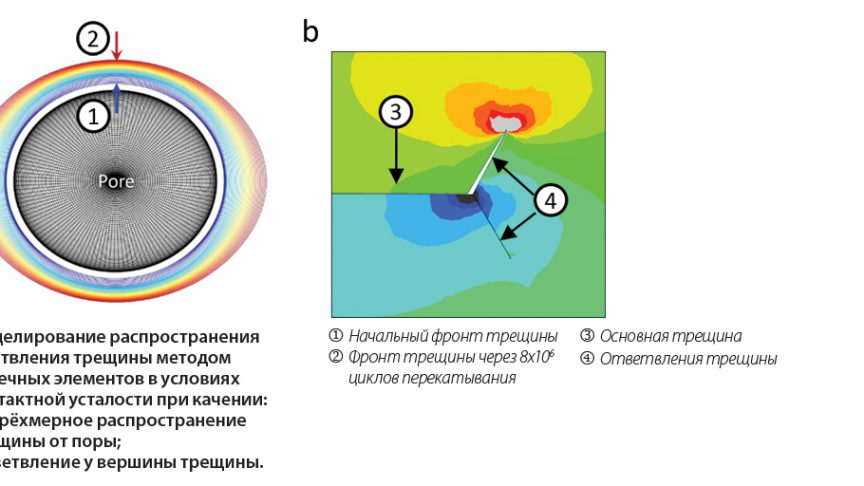

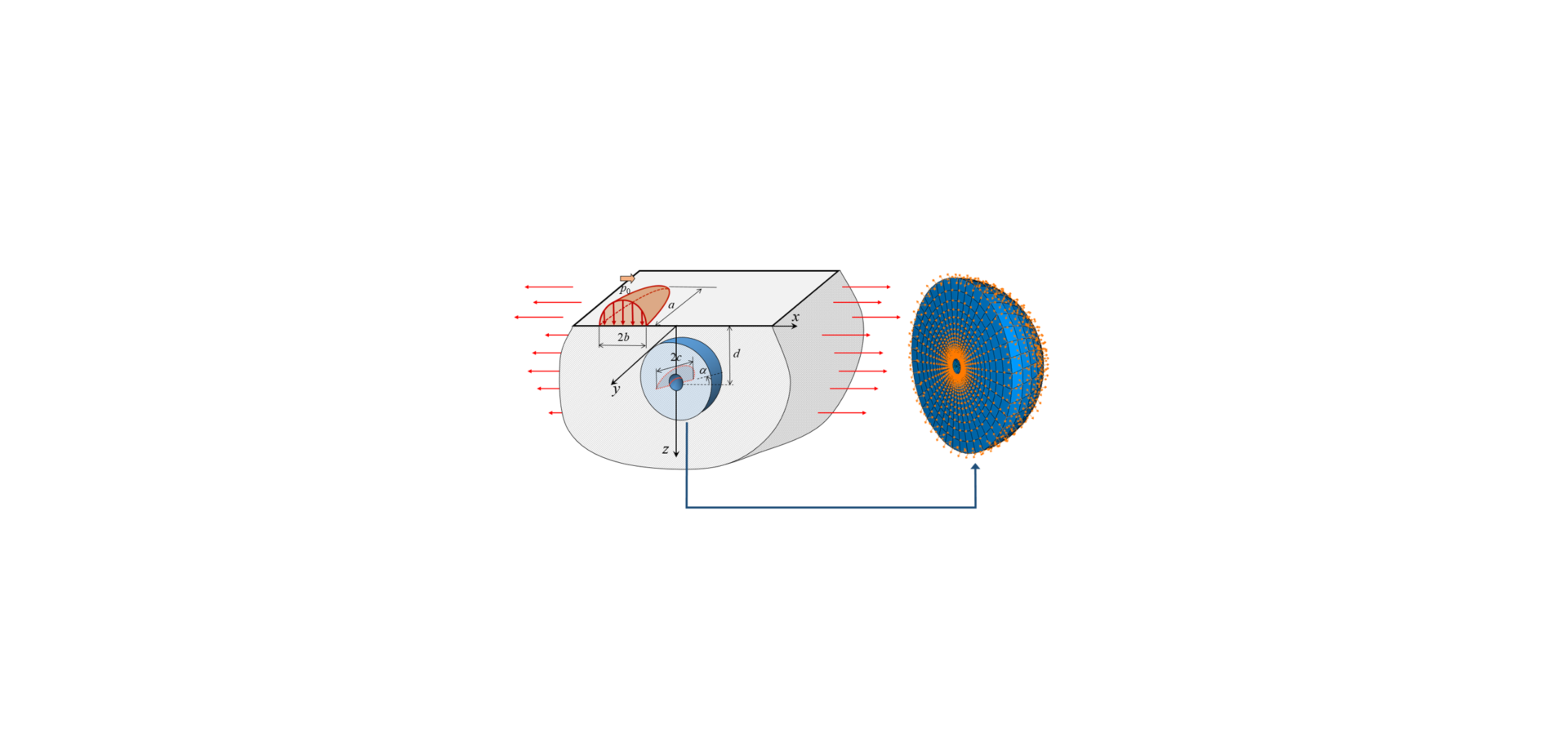

Был разработан новый способ моделирования, в котором метод конечных элементов сочетается с аналитической системой, представляющей собой полупространство, на поверхность которого воздействуют нагрузки. Как показано на рис. 3, слой материала вокруг дефекта моделируется методом конечных элементов, а подповерхностные напряжения и деформации в области контакта качения «передаются» посредством граничных узлов, в которых смещения задаются с помощью аналитической полупространственной системы [3].

При этом рассматривались различные типы включений в отношении их состава и морфологии, а также условия сцепления включений с кристаллической решёткой стали. Моделирование методом конечных элементов также принимает во внимание упруго-пластичное поведение подшипниковой стали для учёта локальной пластичности.

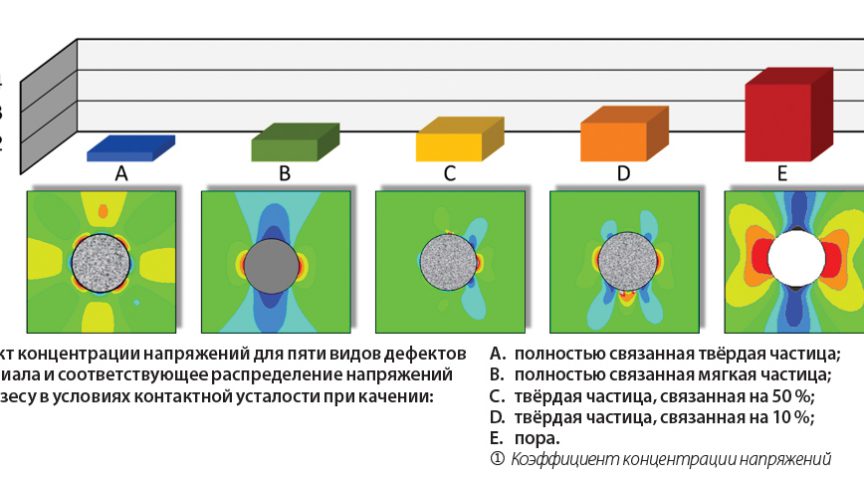

На рис. 4 представлены расчётные коэффициенты концентрации напряжений для некоторых дефектов материала в условиях контактной усталости при качении, включая мягкие, твёрдые частицы и поры. Включения рассматриваются в качестве упругих твёрдых частиц, твёрдость которых отличается от твёрдости кристаллической решётки стали. На рис. 4 также отображено распределение напряжений по Мизесу вокруг каждого включения. У полностью связанной частицы (включения) сравнительно низкий коэффициент концентрации напряжений. При этом у полностью связанной мягкой частицы (включения) коэффициент концентрации напряжений выше, чем у полностью связанной твёрдой частицы. Коэффициент концентрации напряжений увеличивается по мере уменьшения степени связанности между включением и кристаллической решёткой стали. Пора является самым неблагоприятным включением, для которого коэффициент концентрации напряжений будет максимальным.

Концентрация напряжений около включения может вызвать локальную пластичность стали, что приводит к появлению локального остаточного растягивающего напряжения. Это напряжение вместе с другими составляющими напряжения около включения может вызвать образование трещины и её начальное распространение, т. е. привести к усталостному разрушению, соответствующему стадии «А» на рис. 2. Концентрации напряжений на рис. 4 иллюстрируют степень опасности различных включений. Частицы нитрида титана, которые обычно плотно связаны с кристаллической решёткой подшипниковой стали, представляют намного меньшую опасность по сравнению с включениями оксида алюминия, которые, несмотря на их твёрдость, плохо связываются с кристаллической решёткой стали и даже могут быть совсем не связаны с ней.

При определённом контактном давлении возникновение трещины около включения прежде всего зависит от локальных напряжений вокруг включения. Другими словами, возникновение трещины определяется не размером, а типом включения, поскольку коэффициент концентрации напряжений не зависит от размера включения. Однако появившаяся из-за включения трещина не всегда приводит к выкрашиванию. При определённых обстоятельствах развитие трещины может остановиться.

Рост усталостных трещин анализируется в рамках механики разрушений. Силу, вызывающую рост усталостных трещин, можно вычислить на основании размеров трещины, типа включения, подповерхностного напряжения, вызванного контактом Герца, а также таких дополнительно наложенных напряжений, как остаточные, структурные и/или растягивающие напряжения (см. рис. 3). Если эта сила превышает определённое пороговое значение, трещина будет увеличиваться и приведёт к отказу подшипника. В противном случае рост трещины прекратится. Чем больше трещинодвижущая сила, тем быстрее растёт трещина.

В качестве примера рассмотрим сферическое включение радиусом R с кольцевой трещиной длиной l, как указано на рис. 5. Трещинодвижущая сила пропорциональна p0 √(R + l), где p0 – контактное давление. Это означает, что трещинодвижущая сила увеличивается вместе с контактным давлением. Для заданного p0 размер включения R определяет скорость увеличения трещины, особенно на стадии «А», когда l значительно меньше, чем R. Влияние включения уменьшается по мере распространения трещины в направлении от включения.

Для моделирования распространения трёхмерной трещины от эллипсовидной поры, представляющей собой несвязанное включение в условиях контактной усталости при качении, был проведён анализ методом конечных элементов. Смоделированное распространение трещины, представленное на рис. 6а, сравнили с конфигурацией трещины, образовавшейся при проведении испытаний на контактную усталость при качении. В результате была выявлена качественная схожесть между смоделированной ситуацией и фактическим образцом.

Распространение трещины, соответствующее стадии «В», вызвано прежде всего воздействием переменного напряжения сдвига, возникающего в результате контакта качения, что рано или поздно приведёт к стадии «С», т. е. к ветвлению трещины вследствие поочерёдно возникающих растягивающих и сжимающих напряжений в области вблизи вершины трещины, как показано на рис. 6b. Происходит увеличение трещины в одной плоскости вследствие сдвига с её одновременным ветвлением под действием растягивающих усилий. На ветвление трещины могут влиять дополнительно приложенные напряжения. Растягивающие напряжения способствуют ветвлению трещины и могут привести к уменьшению усталостного ресурса. Сжимающие напряжения являются благоприятными, поскольку способствуют подавлению ветвления.

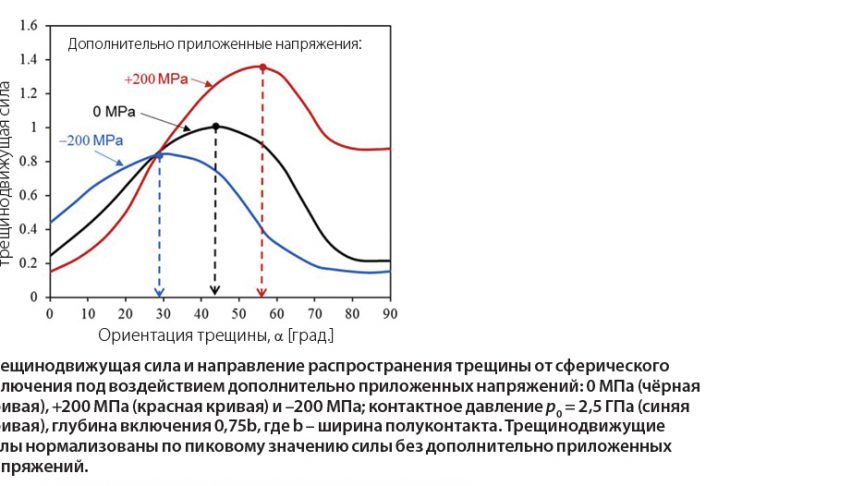

На рис. 7 представлена трещинодвижущая сила от сферического включения в зависимости от ориентации трещины при контактном давлении 2,5 ГПа и различных уровнях дополнительно приложенных напряжений. Была произведена оценка движущих сил для трещин различной ориентации. Как видно из рис. 7, при отсутствии дополнительно приложенных напряжений максимальная трещинодвижущая сила соответствует трещине с ориентацией в 45°. При приложении сжимающего напряжения в 200 МПа кривая трещинодвижущей силы достигает своего максимума при угле 30°. Однако при растягивающем напряжении в 200 МПа угол ориентации трещины, при котором трещинодвижущая сила достигает своего максимума, увеличивается до 57°. Можно утверждать, что растягивающие напряжения способны ускорить распространение трещины и стремятся направить её в сторону большего угла, тогда как сжимающие напряжения могут замедлить рост трещины и стремятся направить её горизонтально.

Важность с инженерной точки зрения

Исследование механизмов усталости позволило выявить одну из основных причин преждевременного отказа подшипников [2]. Преждевременный отказ подшипников, сопровождающийся образованием белых трещин травления и осевых трещин, был успешно воспроизведён при лабораторных испытаниях, в которых внутреннее кольцо цилиндрического роликоподшипника устанавливалось на полом валу с искусственно созданной волнистостью. Моделирование методом конечных элементов показало, что такое отклонение формы посадочного места подшипника, как волнистость, может привести к возникновению растягивающих напряжений у дорожки качения внутреннего кольца. Если величина таких напряжений превышает определённый предел, это может привести к снижению прочности материала, а в сочетании с напряжениями по Герцу – к преждевременному возникновению и ускоренному развитию трещин около существующих дефектов исходного материала. В результате это приводит к преждевременному отказу подшипника.

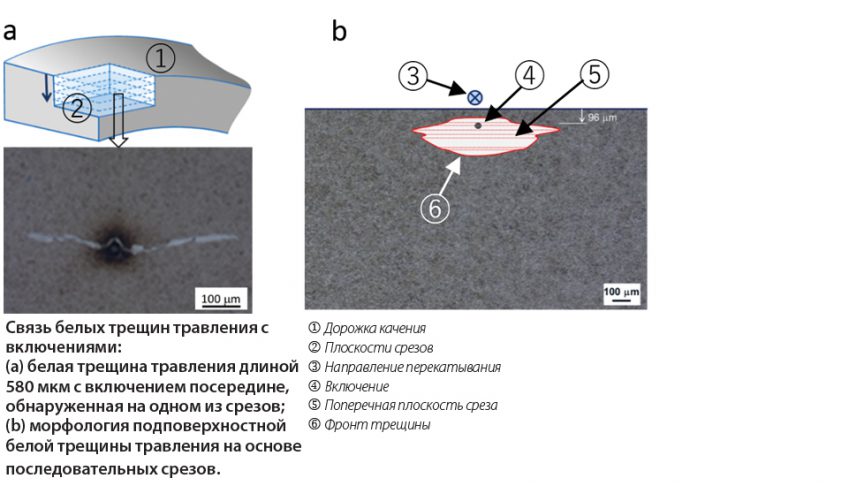

Кроме того, металлографическое исследование подвергнутых испытаниям колец с последовательными срезами с малым шагом показало, что белые трещины травления, обычно выявляемые у преждевременно вышедших из строя подшипников, могут быть вызваны подповерхностными включениями, как показано на рис. 8. Аналогичные выводы были сделаны и по результатам независимого исследования [4]. Важность полученных данных заключается в том, что они проясняют происхождение белых трещин травления. Можно утверждать, что белая трещина травления – это по сути подповерхностная трещина (например, в виде «бабочки»), которая может быть вызвана концентратором напряжений, но которая находится в прогрессирующей стадии. Повторяющееся истирание поверхностей трещины в условиях контактной усталости при качении вызывает постепенные микроструктурные изменения, приводящие к образованию областей белого травления у поверхностей трещины. Следовательно, белые трещины травления или области белого травления не являются причиной преждевременных отказов подшипника. Они являются признаком повреждения вследствие контактной усталости при качении.

Резюме

Исследование механизмов усталости является крайне важным для развития технологий в области подшипников и удовлетворения требований, предъявляемых к подшипникам в тяжёлых условиях эксплуатации. Данная работа свидетельствует о том, что более полное представление о дефектах материала и их влиянии на эксплуатационные характеристики подшипников проливает новый свет на некоторые проблемы, решение которых может способствовать уменьшению частоты преждевременных отказов подшипников. Кроме того, она показывает возможность определения предельных значений допусков на дефекты материала.

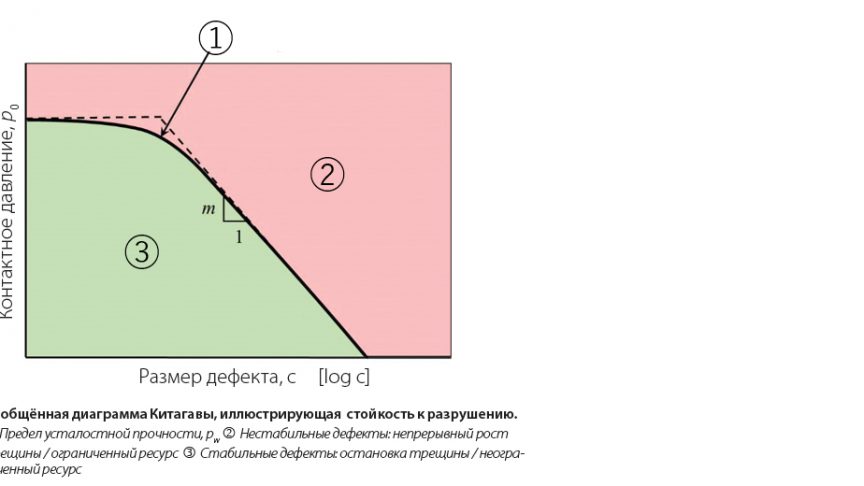

Предельные значения допусков на дефекты материала можно определить из обобщённой диаграммы Китагавы, которая соотносит предел усталостной прочности, выраженный в виде верхнего предела контактного давления, с размером дефекта, как показано на рис. 9. При чрезвычайно малых дефектах кривая приближается к собственному пределу усталостной прочности основного материала. При больших дефектах предел усталостной прочности можно определить посредством порогового условия для начала роста усталостных трещин, т. е. асимптоты с постоянным уклоном (–m), величина которого зависит от типа дефекта.

Оригинальная диаграмма Китагавы [6] была предложена для трещинообразных дефектов при m = 0,5. Обобщённая диаграмма Китагавы применима к различным материалам и разным типам дефектов. Например, она использовалась при определении пределов допуска для дефектов, связанных с недостающим материалом на поверхности шариков из нитрида кремния у гибридных подшипников [6]. Для дефектов такого типа m составляет 0,46.

На основании описания процесса возникновения усталостных трещин и их распространения от подповерхностных включений была разработана модель для прогнозирования стойкости к очень высокой циклической усталости и предела усталостной прочности подшипниковых сталей [7]. Было показано [8], что спрогнозированные пределы усталостной прочности и результаты испытаний на циклическую усталость хорошо коррелируют с величиной предела усталостной прочности, определяемой стандартом ISO 281:2007 для расчёта номинального ресурса подшипников качения.

Список литературы

[1] W. Solano-Alverez, H.K.D.H. Bhadeshia, White-etching matter in bearing steel. Part II: Distinguishing cause and effect in bearing steel failure, Metall. Mater. Trans. A 45A (2014) 4916-4931.

[2] J. Lai, K. Stadler, Investigation on the mechanisms of white etching crack (WEC) formation in rolling contact fatigue and identification of a root cause for bearing premature failure, Wear 364-365 (2016) 244-256.

[3] J.L. Johnson, Contact Mechanics, Cambridge University Press, 1985, Cambridge, UK.

[4] M. Evans, White structure flaking failure in bearings under rolling contact fatigue, PhD Thesis, University of Southampton, UK, 2013.

[5] H. Kitagawa, S. Takahashi, Applicability of fracture mechanics to small cracks or cracks in the early stage. In: Proceedings of the second international conference on mechanical behaviour of materials. ASM, 1976, pp. 627-631.

[6] J. Lai, Y. Kadin, C. Vieillard, Characterization and modelling of the degradation of silicon nitride balls with surface missing-material defects under lubricated rolling contact conditions, Wear 398-399 (2018) 146-157.

[7] J. Lai, T. Lund, K. Ryden, A. Gabelli, I. Strandell, The fatigue limit of bearing steels – Part I: A pragmatic approach to predict very high cycle fatigue strength, Int. J. Fatigue 38 (2012) 155-168.

[8] A. Gabelli, J. Lai, T. Lund, K. Rydén, I. Strandell, G.E. Morales-Espejel, The fatigue limit of bearing steels – Part II: Characterization for life rating standards, Int. J. Fatigue 38 (2012) 169-180.