Approccio statistico per ridurre i costi delle turbine eoliche

Per l’industria eolica i costi gestione e manutenzione sono inevitabili e rilevanti; essi possono aumentare se si scelgono strategie manutentive errate, in quanto si rischia di perdere l’opportunità di identificare piccoli guasti che spesso danno luogo a rotture importanti e a lunghi fermo macchina.

Sintesi

L’introduzione di un approccio statistico al condition monitoring delle turbine eoliche aiuta le aziende che operano nell’energia eolica a tenere sotto controllo i costi di gestione e manutenzione. SKF sfrutta il ricco bagaglio di conoscenze e il vasto database relativi a migliaia di turbine dislocate in tutto il mondo per elaborare metodi più efficaci nel prevedere ed evitare guasti potenzialmente disastrosi alle macchine. Nel fare questo collabora con le aziende affinché operino al meglio in termini di efficienza e redditività.

OGGI I COSTI di gestione e manutenzione (Operation and Maintenance, O&M) delle centrali eoliche onshore rappresentano circa il 20 % dei costi medi di produzione dell’energia. Con l’approccio statistico, SKF spera di rendere molto più efficiente il condition monitoring per ridurre il costo totale di esercizio delle turbine eoliche.

Le imprese titolari degli impianti conoscono l’importanza delle problematiche sempre più attuali insite in ambito O&M. Quando le centrali invecchiano è probabile che guasti e difetti sopraggiungano a garanzia scaduta e di conseguenza crescano il valore e i costi dell’O&M stessa. Circa il 75 % delle turbine eoliche onshore installate in Europa lavora da meno di 10 anni, l’O&M comincerà quindi ad assumere sempre più rilevanza in un prossimo futuro.

SKF sta lavorando a soluzioni per ridurre al minimo i costi operativi delle turbine e per aiutare gli operatori a garantirsi efficienza e disponibilità delle macchine.

Impostazione di una strategia efficace di O&M

I sistemi di condition monitoring (CMS) sono il cuore dei programmi di O&M e servono a determinare le condizioni del macchinario mentre è in funzione, identificando i punti da tenere sotto controllo, interpretando i dati acquisiti e stabilendo quando questi vanno utilizzati. I sistemi CMS non solo permettono di ridurre l’eventualità di guasti catastrofici, ma consentono anche di intervenire sulla torre per quanto possibile, di ordinare in anticipo le parti di ricambio, programmare la manodopera e le macchine e pianificare altre riparazioni durante le fermate.

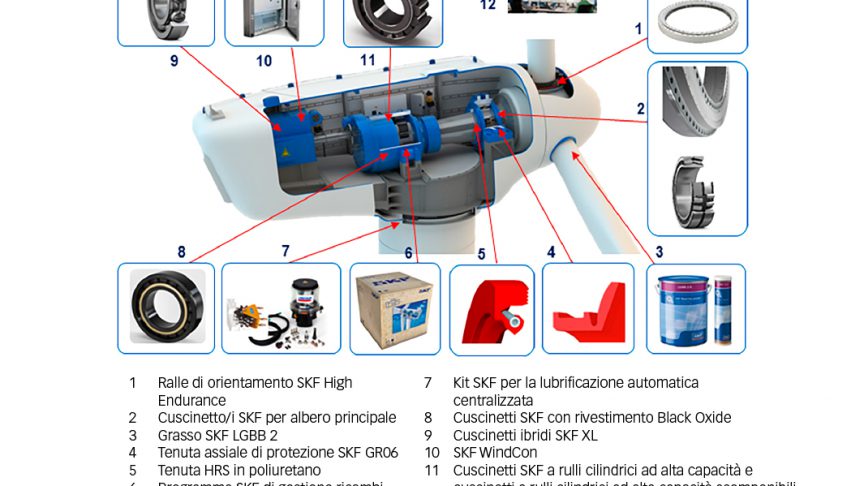

SKF è un fornitore leader dell’industria eolica: la sua esperienza e le conoscenze nel campo delle turbine hanno aiutato il settore a sviluppare strumenti più efficaci di riduzione dei costi dell’O&M. SKF produce una serie di componenti (fig. 1), che vanno dai cuscinetti degli organi di trasmissione, alla lubrificazione e alle tenute. SKF ha sviluppato sistemi di condition monitoring che si basano sul controllo delle vibrazioni e offre servizi di monitoraggio a distanza sin dal 2007.

Oggi servizi completi di software integrato e di monitoraggio comprendono programmi di manutenzione predittiva per le turbine, tramite web, su base periodica o continuativa. Per l’acquisizione dei dati delle turbine, l’SKF Remote Monitoring Services si serve degli strumenti SKF di condition monitoring, quali il sistema online SKF IMx. Sulla base dei risultati gli esperti analizzano tali dati e, tramite il web, informano gli operatori sulle necessità e le modalità di intervento.

Competenza dall’esperienza

A partire dal 2005, SKF ha installato in tutto il mondo più di 5.000 sistemi di condition monitoring, dei quali circa 2.000 gestiti dalla SKF stessa. Sono interessati più di 40 tipi diversi di turbine, prodotte da un totale di 15 aziende. Tramite il proprio centro di monitoraggio in remoto, SKF è quindi in grado di acquisire un ricco bagaglio di informazioni sulle prestazioni delle turbine e le modalità di guasto. L’analisi delle vibrazioni ha consentito a SKF di acquisire molte conoscenze sul comportamento dinamico delle turbine stesse.

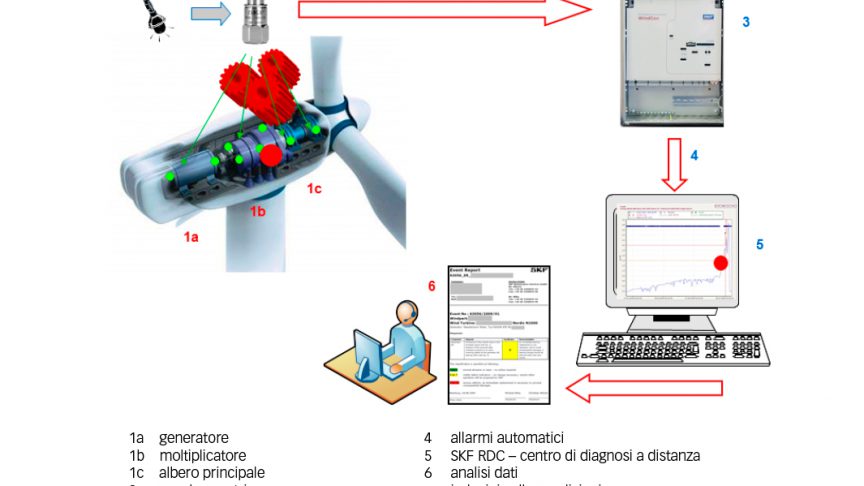

La fig. 2 illustra il modo in cui si esegue il rilievo delle vibrazioni. I dati relativi ai cuscinetti di generatore, moltiplicatore, albero principale e rotore vengono acquisiti da appositi accelerometri e vengono raccolti dalla centralina SKF IMx, che provvede a inviare automaticamente un eventuale allarme all’SKF Remote Data Centre. Per ottenere un controllo efficace, i livelli di allarme vengono, durante la fase di set-up, preventivamente impostati per ogni turbina, in funzione del tipo di segnale e della posizione di acquisizione.

In tal modo SKF è in grado di correlare il modo di funzionare dei vari tipi di turbina con la tipologia dei guasti. L’analisi di questi dati associata allo sviluppo di nuove tecniche statistiche ha dato a SKF l’opportunità di portare i sistemi CMS a livelli superiori di prestazione ed efficacia.

Il volume di dati che si possono acquisire presso una grossa centrale eolica è impressionante. Grosso modo su una turbina con moltiplicatore ci sono circa otto sensori che forniscono tre misurazioni ciascuno, cui corrispondono in totale 24 indicatori: un indicatore è costituito da uno spettro e da un valore globale. Le informazioni vengono acquisite dall’hardware di condition monitoring e vengono inviate a mezzo web, via cavo o wireless, a un server CMS, che può essere posizionato in qualunque parte nel mondo. In un anno, con una media di un download al giorno, si raggiungono 9.000 spettri da analizzare per ogni turbina. In un parco eolico che contenga centinaia di turbine, è del tutto impossibile analizzare tali dati in modo attendibile senza servirsi di una modellazione di tipo statistico.

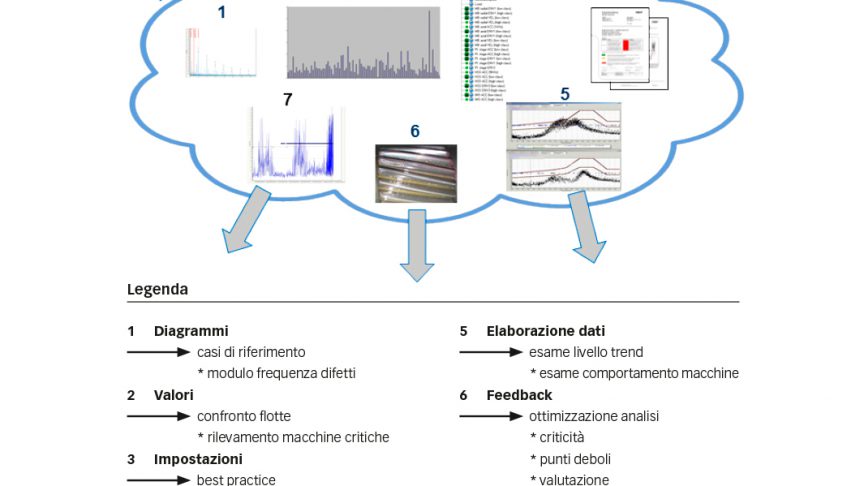

Modellazione statistica

Con una modellazione di tipo statistico si confrontano tra di loro le turbine tenendo conto delle possibili differenze i termini di tipologia di macchina e localizzazione. SKF sceglie in primo luogo ciò che è confrontabile e poi utilizza i dati raccolti in dieci anni di monitoraggio eseguiti in vari tipi di centrali. Dai dati storici, in funzione del tipo di turbina, si ricavano informazioni preliminari e di base per ogni nuova macchina che s’intende iniziare a monitorare.

In termini di CMS, le turbine eoliche presentano sfide mai sperimentate in altre industrie. Sono macchine complesse, con moltissime variabili. Non è possibile, per esempio, applicare un modello di allarme valido per tutte e quindi occorre elaborare modelli che consentano un rapido confronto tra quelle simili tra di loro. Tuttavia, senza essere guidati dalla statistica, sarebbe impossibile filtrare e fare scelte in tempi ragionevoli.

La massa crescente di dati storici relativi alle prestazioni delle turbine è estremamente utile, specialmente se si riferisce all’intero ciclo di vita di una macchina, a partire dall’installazione. Sfortunatamente non è sempre disponibile. Sebbene un sempre maggior numero di turbine venga munito di dispositivi di monitoraggio già dal costruttore, molte macchine delle centrali esistenti non sono ancora state ammodernate con tali dispositivi. Questo avviene in prossimità della scadenza della garanzia o quando l’operatore o il fornitore di servizi intende modificare il contratto di servizio.

Affinché il processo statistico sia accurato è tuttavia vitale che i dati cinematici da scegliere siano quelli corretti. Il sistema possiede proprietà che consentono di scoprire possibili difetti teorici. La scansione automatica si basa su informazioni relative al tipo di componenti del sistema stesso. Ogni ingranaggio ha una propria frequenza teorica di vibrazione e quindi, se l’analista non conosce con certezza la cinematica interna della turbina, deve aiutarsi con la propria esperienza. Dal vasto database storico SKF, è possibile attingere a molte informazioni circa i componenti del moltiplicatore e del generatore.

Non c’è un valore unico per tutto

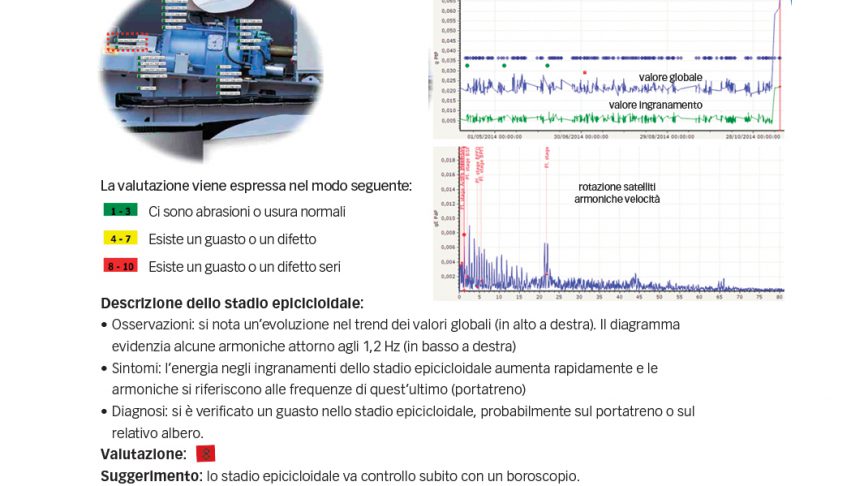

È chiaro dall’esperienza che non tutti i componenti delle turbine eoliche necessitano dello stesso livello di conoscenze pratiche per essere analizzati. Ad esempio, identificare il problema di un cuscinetto del generatore è piuttosto facile, mentre è molto più complicato nei riguardi dei cuscinetti e delle ruote dentate degli ingranaggi epicicloidali. Per i problemi di questi ultimi SKF ha quindi elaborato specifici algoritmi.

Citiamo un caso interessante nel quale l’analisi SKF riscontrava un aumento delle armoniche negli spettri di un ingranaggio epicicloidale a 1,2 Hz, indicante la necessità di ulteriori indagini. L’ispezione visiva ha confermato l’esistenza di una frattura sul pignone dell’albero intermedio che avrebbe potuto provocare una rottura catastrofica. Grazie all’intervento tempestivo, la macchina è stata arrestata ed è stata riparata, evitando di incorrere in successivi e costosi danni.

La statistica evidenzia i problemi

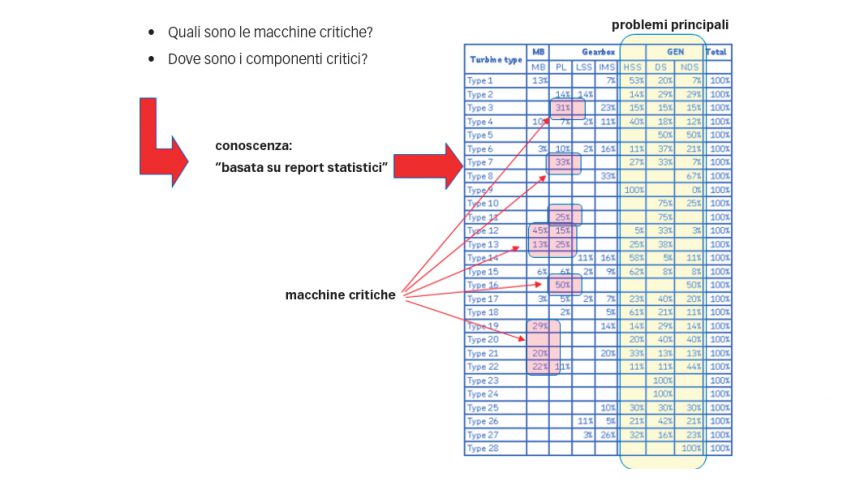

L’intento è stabilire rapidamente quale delle turbine di una centrale richieda ulteriori analisi. L’approccio statistico integra la diagnosi tradizionale evidenziando rapidamente i possibili problemi di una particolare turbina, in modo che gli specialisti possano esaminare i segnali di vibrazione e decidere di intervenire.

Con la modellazione statistica, SKF si propone di ampliare le proprie capacità di analisi delle centrali eoliche sfruttando il vasto bagaglio di conoscenze provenienti da circa 2.000 turbine già analizzate. Per far questo verrà costruito un modello di confronto delle vibrazioni di ogni singolo tipo di turbina e dei relativi componenti sottoposti a varie condizioni di carico, nelle varie installazioni. Verrà pertanto migliorato il processo con l’istituzione di regolari gruppi di lavoro tra gli specialisti SKF, nei quali verranno continuamente discussi problematiche, perfezionamenti e suggerimenti, creando in tal modo una rete globale all’interno della comunità CMS del settore eolico.

Vantaggi per gli operatori

Una migliore modellazione statistica consentirà di personalizzare gli allarmi in modo che gli operatori ricevano solo informazioni che riguardano problemi potenzialmente pericolosi per il buon funzionamento delle turbine. Per una più grande efficienza le strategie di manutenzione devono essere focalizzate da parte degli operatori su un modello predittivo anziché sulla semplice programmazione. La cosa sarà agevolata dal fatto che l’accuratezza e gli ambiti del sistema CMS continueranno ad evolvere parallelamente all’estendersi dei confini della tecnologia. Uno dei prossimi progressi tecnologici prevede l’integrazione alla diagnostica delle vibrazioni di altre fonti di informazione, quali temperatura e parametri di lavoro delle turbine.

Sarà anche importante agganciare i dati CMS ad un sistema più olistico, sempre per ottenere una migliore correlazione. Si tratta un grande fattore di sviluppo per i costruttori di turbine, ma, come sempre, c’è un problema di costi. Dato il gran numero di turbine eoliche esistenti, si assiste a una grande pressione verso la loro riduzione. L’obiettivo SKF è quello di rendere la tecnologia più accessibile.

Redditività

Dopo dieci anni di impiego del monitoraggio delle vibrazioni nelle centrali eoliche, SKF ha dimostrato che il sistema CMS può migliorare dell’un per cento la disponibilità delle turbine e, nello stesso tempo, ridurre del 2 % i costi di gestione e manutenzione. Con un sistema CMS basato sulla statistica, gli operatori possono risparmiare fino a 5.000 euro all’anno per turbina. Ovviamente, dal momento che i margini delle centrali eoliche continuano a ridursi, ogni piccolo incremento di efficienza è vitale per mantenere la redditività. Uno strumento di grande importanza per ottenere i vantaggi offerti dalle migliori capacità predittive è certamente il sistema CMS di tipo statistico.