Minori costi per passeggero con le nuove tecnologie

In aviazione, materiali compositi e titanio, in sostituzione di acciaio e alluminio, insieme alla tecnologia fly-by-wire, portano a maggiori economie di esercizio.

La riduzione dei costi per passeggero è un importante obiettivo per tutti i costruttori di aerei e per raggiungerlo ci sono due modi: strutture più leggere e sistemi fly-by-wire. Entrambi consentono grandi risparmi di carburante e diminuiscono l’impatto sull’ambiente. Materiali alternativi all’alluminio e all’acciaio, quali i materiali compositi e il titanio, e i citati sistemi fly-by-wire si stanno sempre più diffondendo presso le compagnie che sono alla ricerca di economie di esercizio.

L’industria deve far fronte a una pressione costante a produrre aerei con minore impatto ambientale e, in particolare per l’aviazione civile, con minori costi operativi e una maggiore durata di esercizio. In aviazione, l’integrazione e la collaborazione tra le compagnie hanno prosperato a seguito degli elevati costi che comporta lo sviluppo di nuove tecnologie.

Per essere concorrenziale, ogni azienda deve avere competenza tecnica e una rete di supporto internazionale. Per offrire al settore aerospaziale tecnologie avanzate per i progetti presenti e futuri, già tre anni fa la SKF ha creato un proprio gruppo appositamente dedicato.

Nell’ambito del gruppo aerospaziale della SKF, la SARMA offre una gamma di prodotti e di tecnologie, studiata appositamente per questo tipo d’industria ed è diventata ad esempio il principale fornitore europeo di cuscinetti speciali e unità integrate per i programmi dell’aviazione civile e militare. La SARMA, le cui origini risalgono al 1932, è membro del Gruppo SKF dal 1975.

La produzione SARMA si concentra su tre ampie gamme di prodotti usati nelle intelaiature degli aerei:

- aste e puntoni, metallici e in materiale composito, per le strutture e i controlli di volo;

- cuscinetti a sfere e a rulli e snodi sferici per i carrelli, i controlli di volo e i collegamenti alle ali e al motore;

- un’ampia gamma di dispositivi meccatronici, tra cui i trasduttori di forza e posizione, e di attuatori lineari e rotativi per la carlinga, i controlli di volo e i servizi.

Per lo sviluppo dei prodotti viene posta grande enfasi sui materiali e sulle tecniche di lavorazione. Recentemente l’azienda ha creato presso il proprio stabilimento in Francia nuove strutture avanzate per la produzione, la ricerca, lo sviluppo, i test, la qualità e l’informatica.

Le tecnologie di lavorazione al servizio del business. La SARMA ha un ruolo di guida nella tecnologia dei materiali compositi. Il processo RTM (Resin Transfer Moulding) è stato realizzato per la fabbricazione di aste in materiale composito, partendo da fibre in carbonio e resina polimerica. Materiali compositi di questo tipo hanno buone proprietà meccaniche e un basso peso specifico che li rendono alternativi all’alluminio e all’acciaio.

I componenti sono inizialmente progettati con sistemi CAD che tengono conto dei calcoli delle sollecitazioni. Il taglio delle fibre di carbonio viene eseguito automaticamente per ridurre gli errori dimensionali e viene seguito da fasi di pre-formatura e stampaggio. La resina deve essere iniettata in modo che si distribuisca uniformemente nello stampo. Una pompa a vuoto di fianco a quest’ultimo ha il compito di aspirarla attraverso il materiale presente. Dopo l’estrazione dallo stampo il componente viene lucidato, lavorato, ispezionato e confezionato. Il processo RTM assicura l’esecuzione di forme complesse, la ripetitività e l’elevata qualità della finitura delle superfici.

Per i componenti metallici la SARMA usa un metodo di coniatura (swaging), per ridurre sezioni di tubo regolari o irregolari ad un diametro predeterminato mediante matrici che circondano il tubo stesso. Le tecniche impiegate sono due: a tuffo e con mandrino stazionario. La prima, che si usa per la riduzione dei diametri, prevede l’arrivo del tubo in una postazione assiale di lavoro con le matrici completamente aperte, che successivamente si richiudono per eseguire la formatura. Nella seconda il tubo, mantenuto in rotazione, viene fatto avanzare assialmente a velocità costante attraverso matrici oscillanti. Per inserire e fissare parti al tubo si possono creare speciali profili interni.

Le aste per le cellule d’aereo, in metallo o materiale composito, vengono applicate sui controlli di volo, sui carrelli e sullo scatolato alare. Quest’ultimo è integrale con la fusoliera, viene tenuto in posizione dai longheroni anteriori e posteriori ed è soggetto a carichi di trazione e compressione. Dato che serve anche da serbatoio di combustibile, le aste che reggono la struttura sono sature di cherosene. Gli ingegneri della SARMA hanno studiato la possibilità di risparmiare peso usando il materiale composito o l’alluminio e hanno constatato che l’impiego di aste di materiale composito per lo scatolato alare fa risparmiare il 40 % di peso.

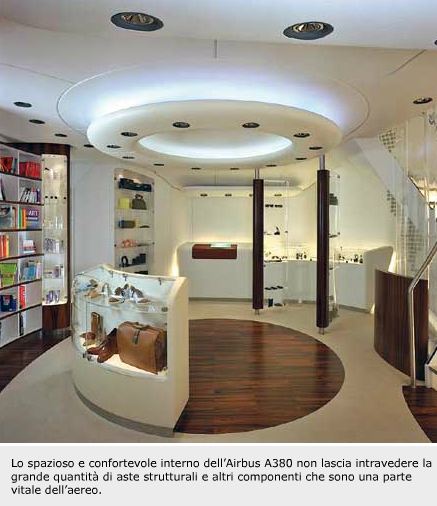

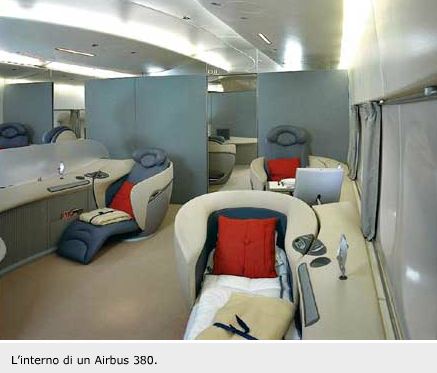

La SARMA ha fabbricato snodi sferici fin dalle origini. Oggi l’assortimento comprende snodi sferici con anello esterno coniato sulla sfera interna, con sfera in due metà (brevetto SARMA) e con taglio di introduzione sfera. Per i carrelli di atterraggio, gli attacchi dei piloni e i gruppi alari, la SKF annuncia la produzione nel 2004 di una gamma di snodi sferici in titanio che consentono risparmi di peso del 40 %. Sono state identificate dieci possibilità applicative, tra cui l’attacco piloneala, lo spigot e un puntone di reazione per gli alettoni. La prima applicazione di questi snodi sarà sull’Airbus A380, che deve entrare in esercizio nel 2006. Adottando questa esecuzione, l’A380 risparmierà 45 kg di peso per carrello e 110 kg per aereo, se si comprende il carrello anteriore.

Le proprietà delle superfici di scorrimento in titanio devono essere adattate per superare le difficoltà di lavorazione di questo materiale, cosa che ha comportato un certo lavoro di riprogettazione, un nuovo processo di fabbricazione, un nuovo tipo avanzato di rivestimento, una speciale lega e infine l’impiego di una sfera interna in due metà (soluzione brevettata).

Il terzo prodotto SARMA investe il campo della tecnologia fly-by-wire. L’azienda è stata una delle prime a introdurre questa tecnologia in vista dello sviluppo dei controlli di volo per l’Airbus A320. I vari dispositivi possono: a) agire da interfaccia tra il pilota e i computer per il controllo del volo; b) controllare l’aeromobile durante il decollo, il volo e l’atterraggio; c) controllare la spinta in avanti e in inversione di ciascun motore; d) far azionare deflettori e freni; e) servirsi degli attuatori per azionare i portelloni e il condizionamento d’aria. Un esempio è dato dall’attuatore che fa parte del meccanismo d’apertura dei portelloni di due jet commerciali, i Dassault Falcon 900 e 2000.

L’unità di attuazione sostituisce un sistema di tipo meccanico che richiederebbe parecchia manutenzione, avrebbe eccessivo attrito e dovrebbe essere azionato ad una velocità eccessiva per questa applicazione. L’unità è divisa in due sezioni, la prima costituita da un riduttore a 4 stadi, un motore brushless trifase e un potenziometro per il controllo della posizione del portellone, e la seconda che controlla la corrente del motore e quindi la velocità di apertura e chiusura del portellone stesso.

I prodotti che la SARMA utilizza per realizzare le applicazioni fly-by-wire comprendono trasduttori di posizione e di forza e attuatori lineari e rotativi. Ne è un esempio l’unità SKF di controllo farfalla, che trasmette i comandi del pilota al motore. Si tratta di un’unità plug-and-play che combina tecnologie analogiche e digitali, si interfaccia con il computer di controllo del motore e con i sistemi di monitoraggio, può automatizzare l’azione della farfalla e offre molte altre funzioni di tipo ergonomico.

Sul nuovo A380 è previsto un sistema per regolare tra +2 ° e -10 ° il piano orizzontale di coda e mantenere stabile l’aereo. Esso comprende un gruppo di snodi che fungono da cerniere e da punti di attacco per lo stabilizzatore orizzontale che controlla l’assetto orizzontale dell’aereo. Un attuatore fa ruotare lentamente la cerniera per regolare l’inclinazione dello stabilizzatore e compensare ogni inflessione dell’elevatore in risposta ai comandi del pilota o dell’autopilota. Quando questo avviene, lo stabilizzatore ruota su due snodi sferici.

Il piano orizzontale di coda comprende cerniere fail-safe con snodi sferici metallo su metallo. Il corpo del gruppo di cerniere è in titanio ed è anodizzato per resistere alla corrosione di tipo galvanico. Esso deve reggere carichi radiali per compressione, carichi assiali per trazione e resistere alle sollecitazioni di fatica conseguenti. Il carico massimo sull’asta della cerniera esterna è di 500 kN.

Data l’importanza vitale dei piani orizzontali di coda ai fini della stabilità e della sicurezza dell’aereo, è stato previsto un sistema fail-safe che sdoppia il percorso del carico per la cerniera e per lo snodo sferico.

Stabilità e controllo sono anche importanti nella parte anteriore del velivolo. In luogo di un dispositivo meccanico per manovrare l’aereo sulla pista prima del decollo e dopo l’atterraggio, le famiglie dell’Airbus A320 e dell’A330/340 impiegano sul carrello anteriore un’unità di controllo sterzo, sviluppata dalla SARMA. Il controllo è «by-wire» ed è più preciso e consente risparmi di peso, in quanto elimina qualsiasi collegamento di tipo meccanico tra la carlinga e il sistema idraulico.

Per ogni aereo ci sono due unità, che trasmettono la posizione del volante al sistema computerizzato di frenatura e sterzo, il quale a sua volta dà l’ordine agli attuatori idraulici di azionare il carrello anteriore. Per la famiglia A330/340, gli ingegneri SARMA hanno anche realizzato una versione ammortizzata di questo dispositivo, studiata per ridurre i movimenti laterali della coda, che diversamente creerebbero disagio ai passeggeri quando l’aereo si muove sul terreno.

L’adozione per la generazione degli A380 di molte delle tecnologie e dei prodotti realizzati dalla SARMA riflette la grande esperienza che l’azienda possiede nel settore aeronautico. Lo stesso discorso vale nel caso degli altri numerosi e importanti operatori del settore (Boeing, Embraer, Bombardier), i cui obiettivi sono quelli di sviluppare e migliorare la funzionalità dei propri aerei.