轴承绝缘防止

电流损害

轴承绝缘可防止由杂散电流引起的轴承过早失效。轴承的绝缘性能在任何工况下必须保持稳定,尤其当轴承在潮湿气候条件下储存、搬运和运转时更是如此。

为什么轴承要保持绝缘?

当滚动接触面成为电流的导电路径时,可能会导致轴承损伤。

目前,已有许多文献(例如,[1,2, 3, 4])探讨过这个现象,讨论主题包括电腐蚀的成因和对策。

轴承的摩擦学机制决定了滚动接触的电气行为和可能的后果。当轴承处于静止状态时,具有较低的电阻,这时轴承处于导电状态。由于金属与金属的电接触相对较好,只有非常高的电流(如焊接电流)才能破坏滚道表面。

如果处于电阻值更高的混合润滑状态,轴承则呈现电阻状态。在这种情况下,很小的电流就可能对轴承构成危险。

当轴承处于完全薄膜润滑状态,这时轴承呈现电容状态,类似于具有特定击穿电压的电容器。如果在接触区域的润滑膜中施加的电场强度足够高(超过阈值),将发生被称为EDM的局部放电现象。

所有轴承电流损伤案例有一个共同之处:滚道的接触区域局部熔化,并且该区域钢材的材料特性发生变化,另外,润滑剂的特性可能也会改变。这会造成滚道和润滑损伤,对轴承性能产生负面影响,并因此导致磨损和轴承振动加剧。

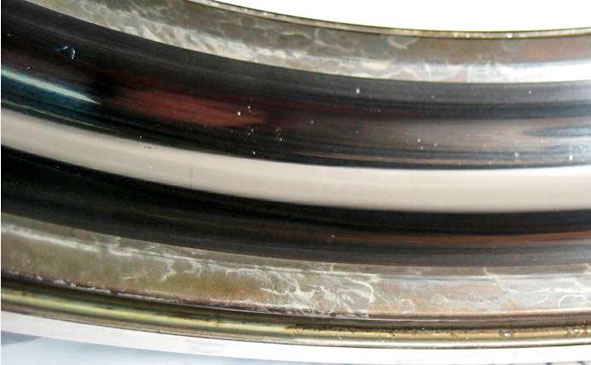

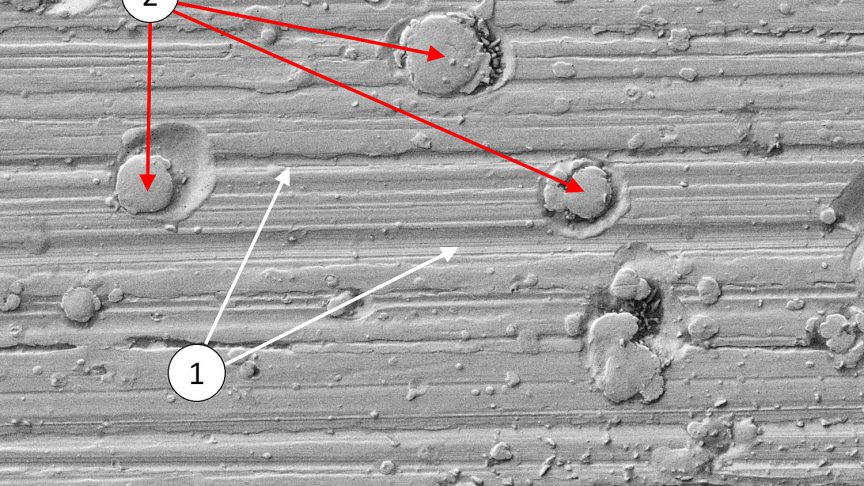

如图1和2所示,EDM电流造成的影响是肉眼可见的微坑。微坑是高频轴承电流造成的结果。如今,在使用变频器的应用场合中,这种损伤最为常见。将轴承绝缘是抵抗电流可能造成的破坏性影响的一种解决方案。

INSOCOAT – 带热喷涂涂层的轴承

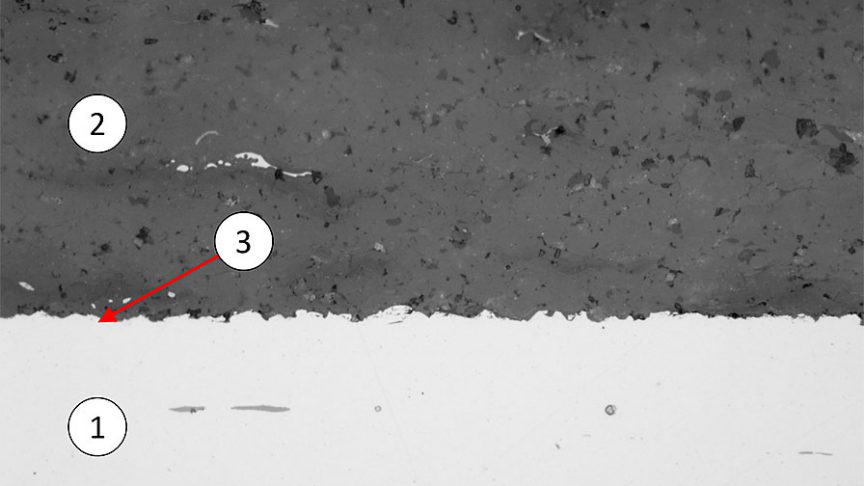

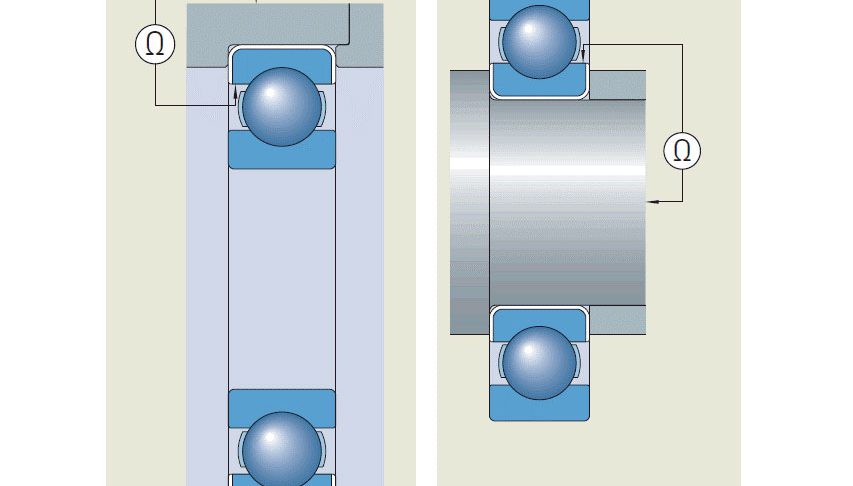

SKF提供的INSOCOAT轴承在轴承外圈或内圈的外表面涂覆电绝缘涂层,从而将绝缘性能集成到轴承中。涂层材料为氧化物陶瓷(图3),通过热喷涂工艺涂覆在轴承上。 最常使用的是纯氧化铝。 有时,由于希望涂层具有不同的电气性能和机械性能,则使用氧化物混合物[5, 6]。在喷涂过程中,通过热等离子体流输送氧化物颗粒,前者会将后者熔化。热气或等离子流将大部分融化的颗粒输送到经预处理的基材上,氧化物颗粒在此冷却并形成所需的涂层。

图4显示了轴承外圈上涂层的微观结构。

在喷涂之后,涂层出现一定数量的互相连通的开放孔隙,这是热喷涂涂层的共同特性。孔隙的数量和外观很大程度上取决于涂层工艺。不难理解的是,孔隙闭合,即“密封”在热喷涂加工中是至关重要的。这有助于降低腐蚀风险,改善机械性能并保持绝缘性能。在潮湿气候条件下,以上性能提升非常重要。

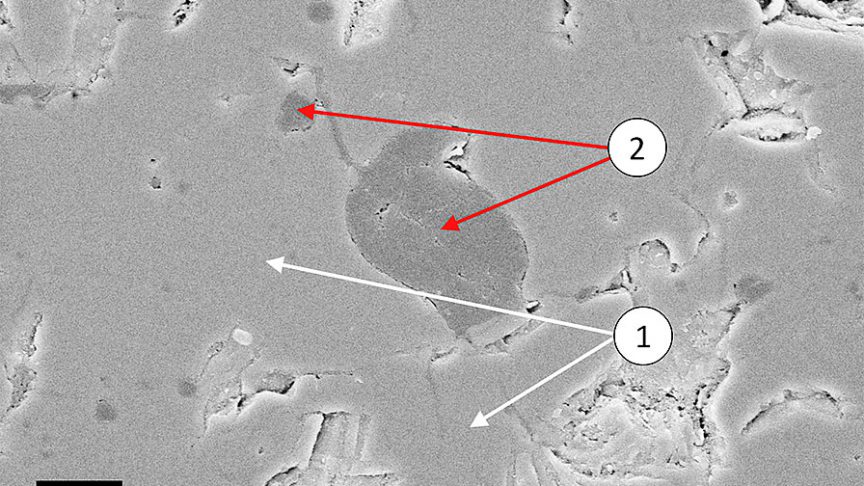

图5显示了封闭孔隙的一个例子,这是一个在热喷涂层中与较小的孔隙互相连通的典型孔隙。文献[5, 6, 7]已对许多不同的密封策略进行了讨论。就电绝缘热喷涂涂层而言,最实用的措施是采用有机密封剂密封。可选的密封剂在粘度、固化温度、挥发特性、收缩率等方面具有不同的特性。需要对整个工艺过程、热喷涂和密封过程进行全面评估,以达到所需的涂层性能。

上一代INSOCOAT – 缺点和解决方案

在一些炎热、潮湿气候条件下的应用场合中,上一代INSOCOAT轴承会出现低绝缘电阻值的现象。绝缘体的电阻包括表面电阻和体积电阻[8]。除了基本的材料属性外,表面电阻和体积电阻都与湿度和温度相关。表面电阻会随着气候的变化而立即改变,体积电阻的变化则相对滞后。如果绝缘特性超出理想的范围,则必须对整个绝缘涂层系统加以改进[5, 6, 7]。

SKF对上一代INSOCOAT轴承的试验,通过分析INSOCOAT与水直接接触时的电阻,验证了应用现场出现的问题。结果表明涂层长时间吸水,在干燥后绝缘性能完全恢复。由于电阻下降的过程时间很长,表面电流、开放孔隙或裂纹均被排除在根本原因之外。

因此,涂层材料、氧化物和/或密封剂本身必然是根本原因。对此,SKF进行了广泛的研究和测试。因此有必要评估不同的涂层和密封策略以找到解决方案。例如,测试不同的喷涂粉末材料、密封剂、固化工艺和热喷涂策略。

第一次评估就是在上述直接与水接触的条件下进行的。虽然这个测试并非反映实际典型情况(在实际应用中,轴承或电机不会浸入水中),但它对于方案是否成功给出了一个非常快速和敏感的反馈。

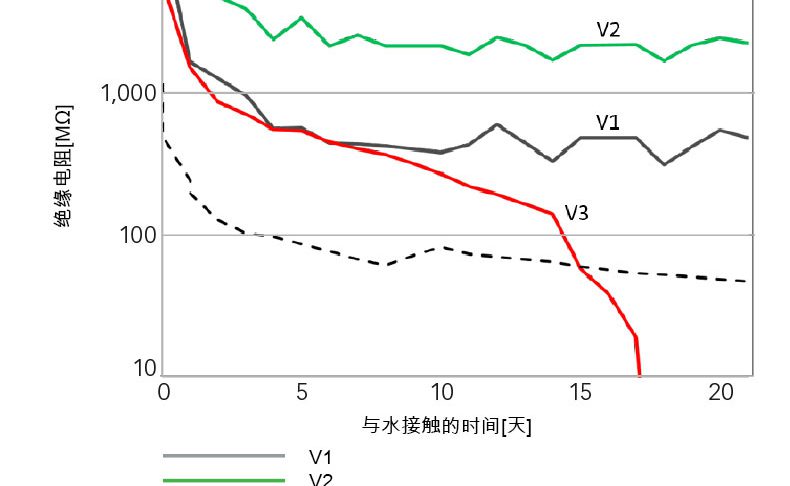

图6列出良好(V1 & V2)和不佳的例子(V3)的一些测试结果,并与上一代INSOCOAT轴承型号进行了比较。可以看出,V2是新一代INSOCOAT的最佳选择。

新一代INSOCOAT轴承

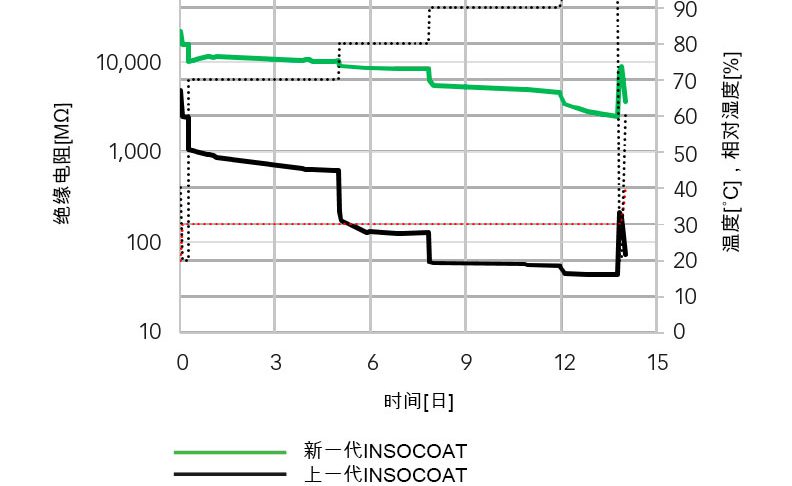

图7显示了在实际运行条件下,新一代INSOCOAT轴承与上一代产品的电气性能对比。轴承暴露在不同的气候条件下,如同在应用现场一样。测量装置如图8所示。结果表明新一代INSOCOAT轴承对湿度的敏感性要比上一代轴承小得多。

结论 - 新一代INSOCOAT轴承

新一代INSOCOAT轴承经过工艺优化,即使在非常潮湿的环境中也能保持较高且稳定的电气绝缘性能。选择的验证条件也是为了模拟极端气候条件。除了本文显示的数据外,在测试中还检查并验证了其他参数,如低温和高温性能(-40°C至+150°C)、机械性能(涂层粘附、安装/拆卸应力、抗冲击性)、高达6 kV DC条件下的高电压性能和介质兼容性。

即使在相对湿度大于90%、温度为30˚C的条件下,被测试的6316/C3VL0241轴承的电阻仍然保持在2,000MΩ以上,而上一代产品则下降到刚刚满足50MΩ。

INSOCOAT是SKF集团的注册商标。

参考文献

[1] Preisinger G.: Prevention of electric erosion in bearings, SKF Evolution, #2-2001 (http://evolution.skf.com/prevention-of-electric-erosion-in-bearings/)

[2] Mütze A.: Bearing currents in inverter-fed AC-motors, TU Darmstadt, 2004

[3] SKF, Bearing damage and failure analysis, PUB BU/13 14219 EN, 2014

[4] ISO 15243, Rolling bearings – damage and failures – terms, characteristics and causes, second edition, 2017

[5] Fauchais P.L.: Thermal Spray Fundamentals, Springer, 2014

[6] Pawlowski L.: The science and engineering of thermal spray coatings, Wiley, 2008

[7] Knuuttila J.: Sealing of thermal spray coatings by impregnation, ASM, 1999

[8] IEC 62631-3-3: Dielectric and resistive properties of solid insulating materials – Part 3-3: Determination of resistive properties (DC methods) – Insulation resistance, 2015