Calidad de la lubricación en rodamientos de compresores de refrigerante considerando el refrigerante

La eficiencia de la maquinaria y el impacto medioambiental en compresores de refrigerante han conducido al desarrollo de nuevos refrigerantes y aceites para refrigeración. La industria debe adaptarse rápidamente a esos cambios disponiendo de herramientas para realizar una selección confiable del rodamiento, requisitos previos estos para que el diseño de la maquinaria sea robusto. Todo ello exige la capacidad de predecir con precisión el espesor de película lubricante y el valor kappa del parámetro de calidad de la lubricación. En este artículo, describimos una técnica de modelización para que esto pueda realizarse con exactitud.

Estimar la calidad de la lubricación en los rodamientos de compresores de refrigerante ha sido siempre un reto debido a los muchos aspectos que se desconocen. Por ejemplo, la dilución del lubricante por el refrigerante, la temperatura del rodamiento, la piezoviscosidad del refrigerante y variación de la viscosidad con la presión y temperatura, y los efectos químicos del refrigerante en los caminos de rodadura de los rodamientos. En los rodamientos, se utiliza el parámetro de calidad de la lubricación κ. Sin embargo, incluso si en una aplicación se conoce la viscosidad efectiva de la mezcla de aceite y refrigerante, no puede aplicarse la forma clásica de calcular el parámetro de calidad de la lubricación del rodamiento κ, tal como se describe en ISO 281:2007 [1] debido a que este método supone que el espesor de película lubricante en el rodamiento se ha calculado para un aceite. No se tiene en cuenta la reducción de la piezoviscosidad en la mezcla y el incremento de la compresibilidad en presencia del refrigerante. Por ello, varios investigadores propusieron introducir modificaciones en el modelo original.

Meyers [2,3] introdujo cambios en el cálculo del parámetro de calidad de la lubricación κ en los rodamientos para tener en cuenta el refrigerante diluido en el aceite, aplicando este parámetro en la estimación de la vida útil L10 de los rodamientos. Sin embargo, no se presentaron ensayos de resistencia para validar la metodología. En una comunicación interna, Meyers también describe que B. O. Jacobson observó que el menor contenido de cloro en el refrigerante CFC-22 y la ausencia de cloro en el refrigerante HFC-134a incrementaba significativamente los requisitos de viscosidad de la lubricación de los rodamientos. Estimó que se necesita una viscosidad operativa dos veces mayor para un rodamiento lubricado por una mezcla de HCFC-22 y aceite mineral, y tres veces mayor viscosidad para una mezcla de HFC-134a y aceite polioléster (POE) en comparación con un rodamiento lubricado con aceite mineral. Por primera vez, en el cálculo de la viscosidad requerida en el rodamiento, se introdujo un factor de seguridad de “ingeniería” debido a la composición química del refrigerante (aparte del simple cálculo del espesor de película). Este modelo se resume en Meyers, [2].

Mientras que la estimación de L10 sigue siendo un reto en esta aplicación, tal vez sea un candidato ideal en un modelo de vida útil de un rodamiento que separe explícitamente la superficie de la subsuperficie, como en Morales-Espejel et al. [4]. Sin embargo, la metodología sugerida en [4] exige una estimación correcta del espesor de película en el contacto, lo cual solo es posible si puede estimarse la viscosidad, piezoviscosidad y compresibilidad de la mezcla. Algunos investigadores han intentado desarrollar metodologías con este fin. A pesar de los avances, existen muy pocas publicaciones con una metodología de ingeniería para estimar la viscosidad de la mezcla de aceite y refrigerante, la piezoviscosidad, el espesor de película y la viscosidad requerida. El trabajo actual describe una metodología para conseguirlo aplicando independientemente la variación de la viscosidad con la presión y temperatura del aceite y del refrigerante. Entonces las propiedades lubricantes de la mezcla se calculan con el uso de ecuaciones de la ley de mezcla modificada. A partir de ello, pueden reproducirse diagramas de Daniel, donde es posible la estimación de la viscosidad requerida por el rodamiento y el parámetro de calidad de la lubricación.

Leyes de mezcla

Modelos en la bibliografía

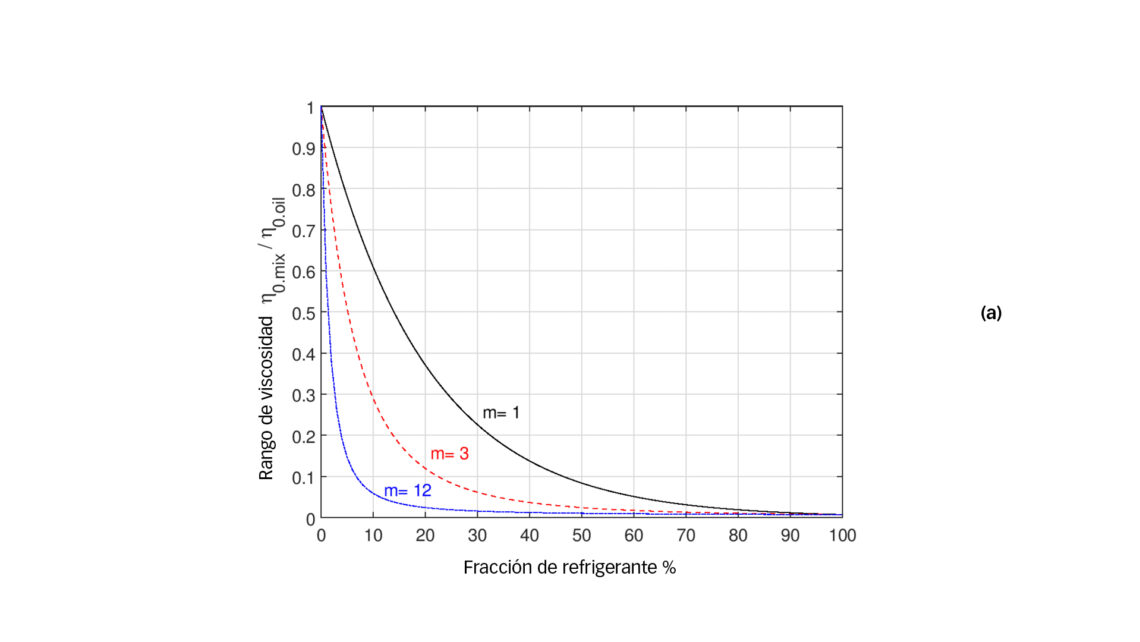

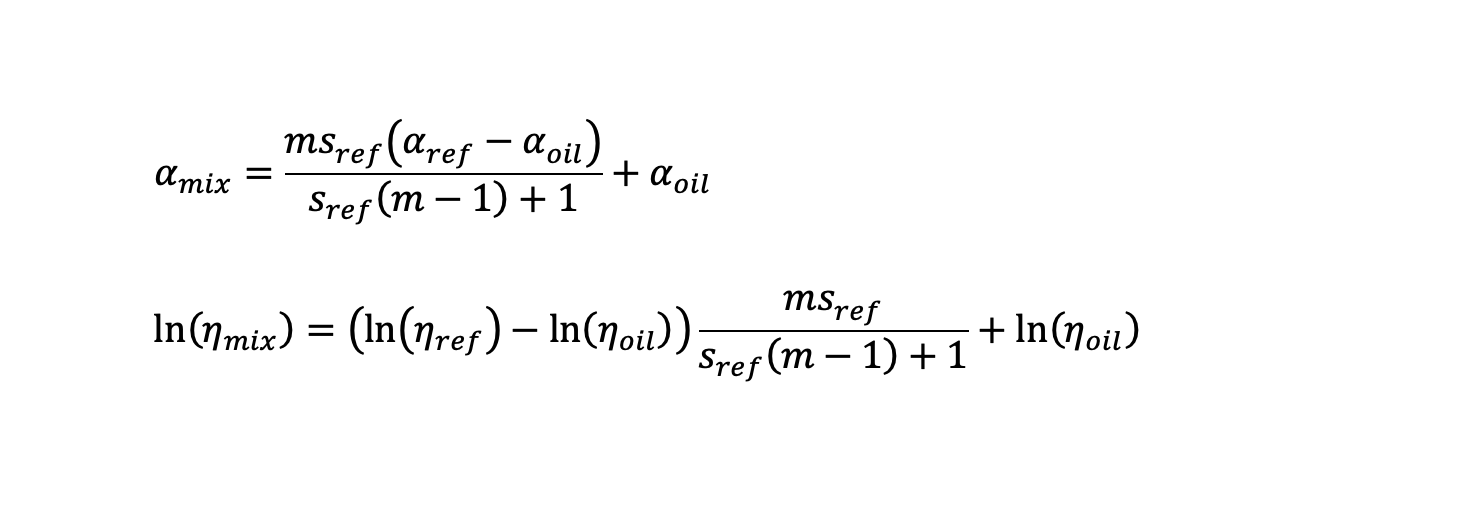

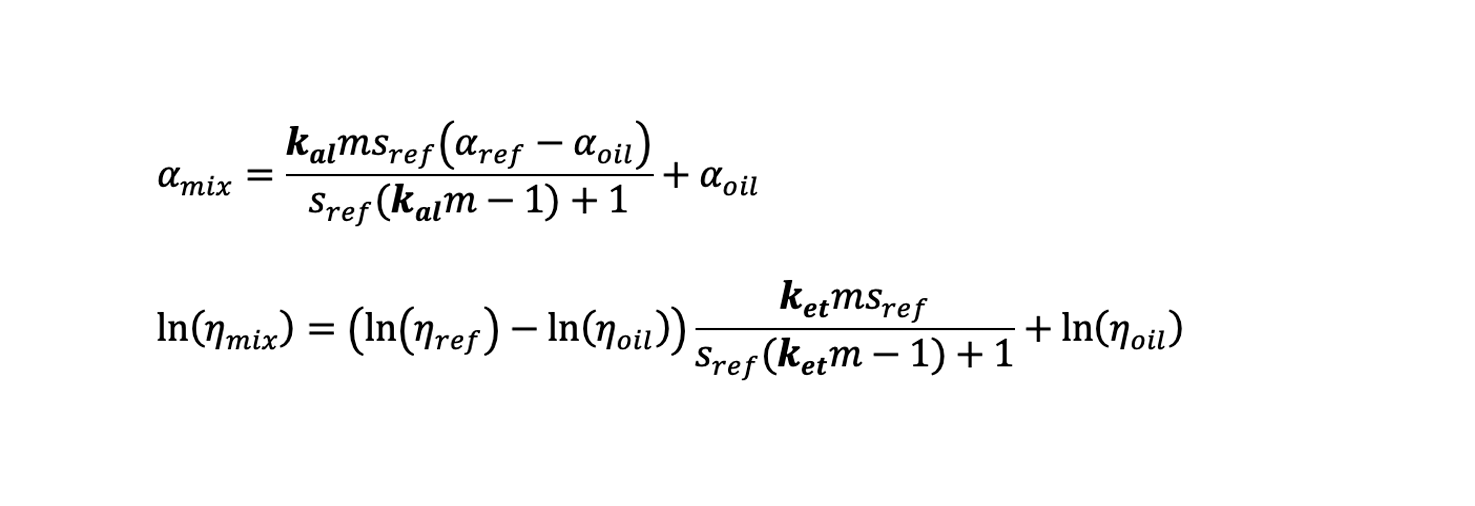

Tiempo atrás se realizaron estudios para medir y estimar el espesor de película en contactos EHL (lubricados elastohidrodinámicamente) con mezclas de aceite y refrigerante. Un paso intermedio decisivo en el cálculo del espesor de película en contactos EHL lubricados con mezclas de aceite y refrigerante es la estimación de las propiedades de la mezcla. Se han propuesto diversas ecuaciones para estimar la viscosidad y piezoviscosidad de las mezclas de aceite y refrigerante. Por ejemplo, Akei y Mizuhara [5] usan la teoría de Eyring para derivar ecuaciones del coeficiente de piezoviscosidad y viscosidad:

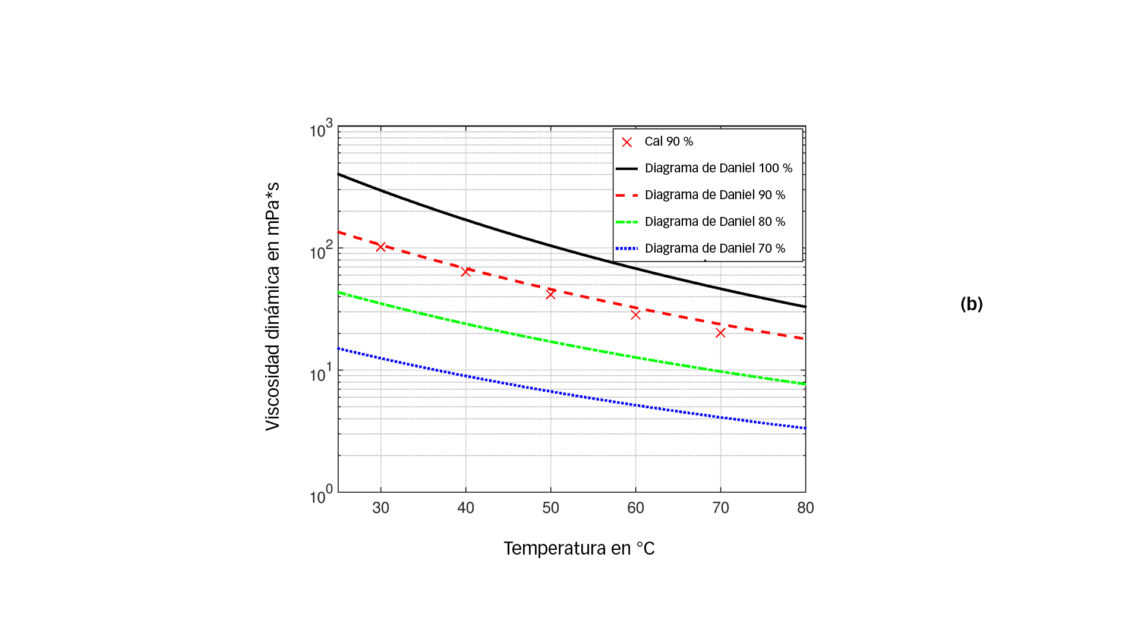

En donde m=Moil / Mref , M es la masa molecular del componente. Aquí α es el coeficiente de piezoviscosidad, η es la viscosidad dinámica, s es la fracción de dilución del componente, oil se refiere al aceite y ref al refrigerante. Las ecuaciones anteriores pueden expresarse en gráficos para diferentes rangos de fracciones de refrigerante y de masa molecular, tal como se muestra en la fig. 1 como ejemplo ilustrativo.

Modelo adaptado

Las ecuaciones de la mezcla original se han modificado con dos funciones (kal, ket) multiplicando el rango de masa molecular, de la siguiente manera:

Estas funciones se calibran usando mediciones de viscosidad de diferentes mezclas de aceite y refrigerante, por lo que dependen de la viscosidad del aceite y de la temperatura de trabajo. Por lo tanto,

donde η0 es la viscosidad dinámica del aceite a la presión atmosférica y T,la temperatura.

En [6] se comprobó que, con el modelo mejorado, podía obtenerse una concordancia mucho mejor con mediciones de una mezcla de refrigerante HFC-134a y aceite POE 100. El modelo se ensayó con otras varias combinaciones de aceite y refrigerante a diferentes temperaturas y diluciones, y la concordancia con las mediciones era siempre mucho mejor que en el modelo original.

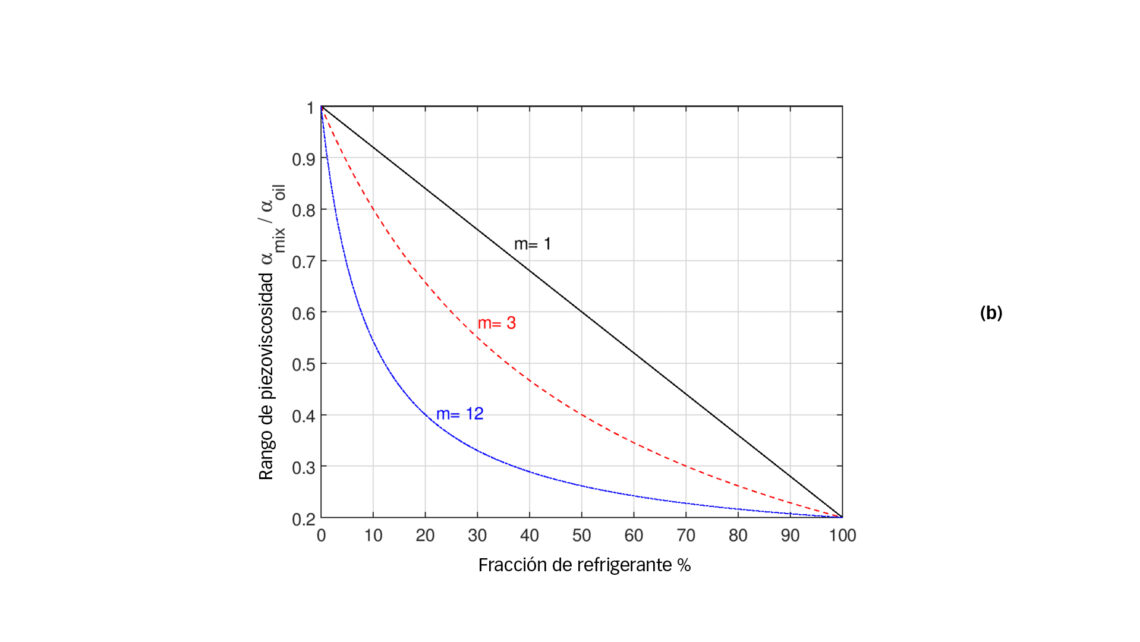

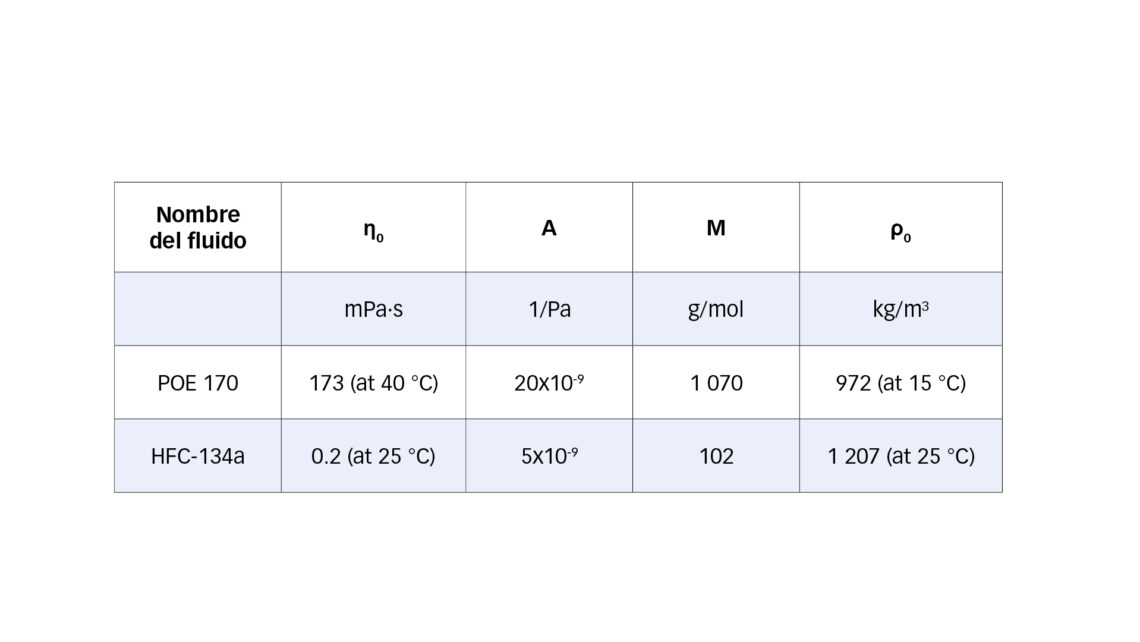

En este trabajo, el enfoque descrito se aplica a la mezcla de refrigerante HFC-134a y aceite POE 170, una combinación típica usada en compresores de tornillo para refrigerantes Fuchs Schmierstoffe GmbH [7]. Las propiedades del fluido consideradas se resumen en la tabla 1. El diagrama de Daniel de esta mezcla se muestra en la fig. 2 y se publicó en el folleto Fuchs Schmierstoffe GmbH [8].

Calidad de la lubricación en rodamientos

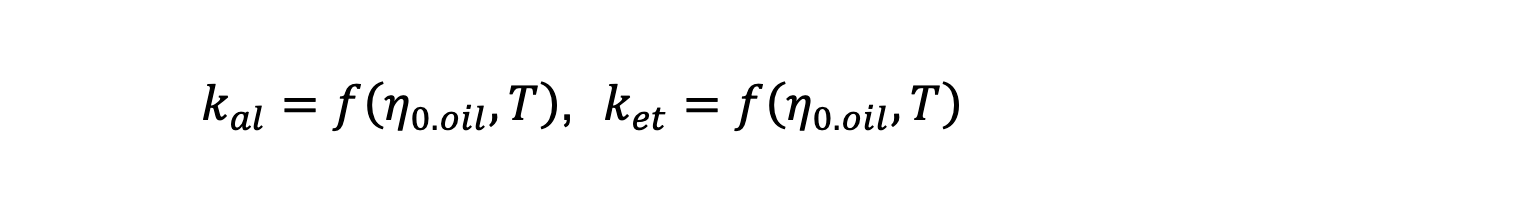

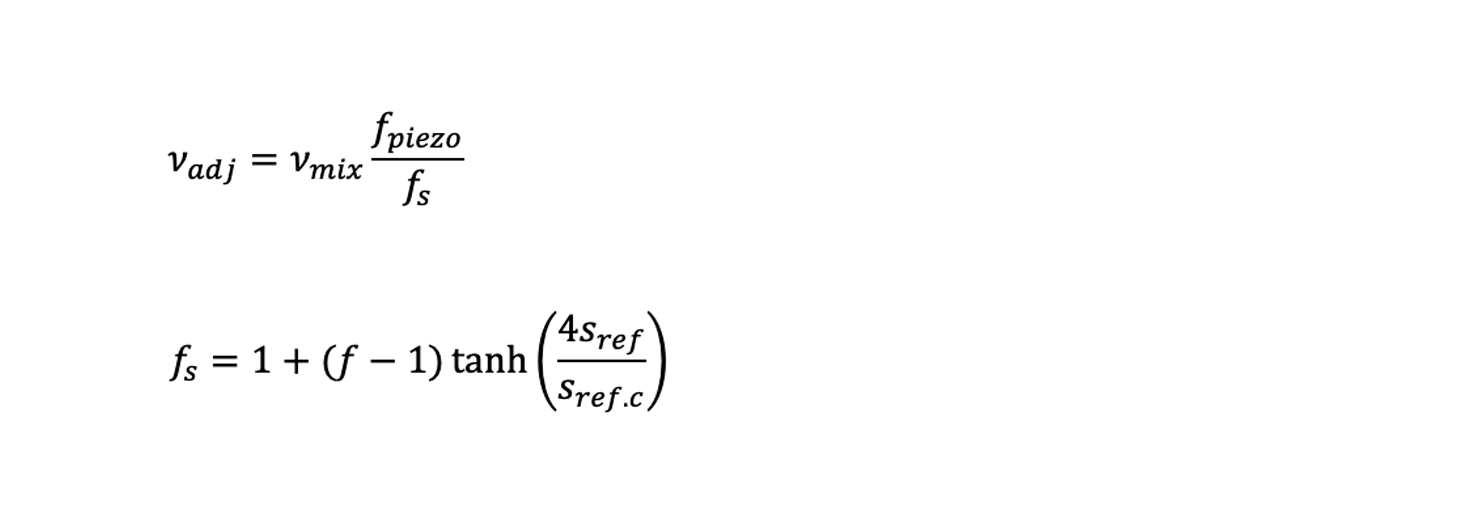

En el parámetro de calidad de la lubricación κ de rodamientos lubricados con una mezcla de aceite y refrigerante, en [6] se propone una modificación. La viscosidad real ajustada final de una mezcla de aceite y refrigerante para el cálculo de kappa (κ=νadj ⁄ ν1), donde la viscosidad ajustada es:

y,

Obsérvese que, matemáticamente, el factor de ajuste fadj = fpiezo /fs no tiene límite y puede alcanzar rangos de mezcla del 100 % de refrigerante pero, naturalmente, los rodamientos enteramente de acero no superarían esto, como se comenta en [10]. Por lo tanto, por razones prácticas, se propone limitar esta técnica de compensación a una dilución máxima del 30 % de refrigerante (sref <0.3).

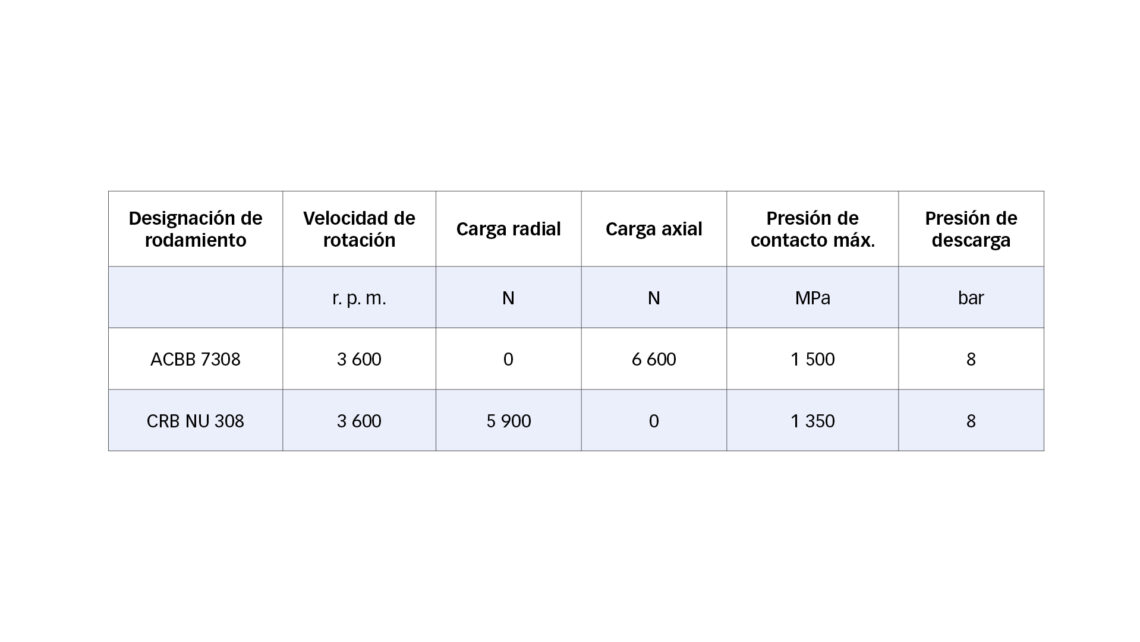

En lo sucesivo, tomamos en consideración un ejemplo de aplicación práctica y demostramos el potencial de la metodología descrita y el efecto del comportamiento de la viscosidad del lubricante para los cálculos del sistema. Se analiza la calidad de lubricación de los rodamientos en un compresor de tornillo para un equipo de aire acondicionado. La tabla 2 resume las condiciones operativas.

Influencia de la temperatura y dilución

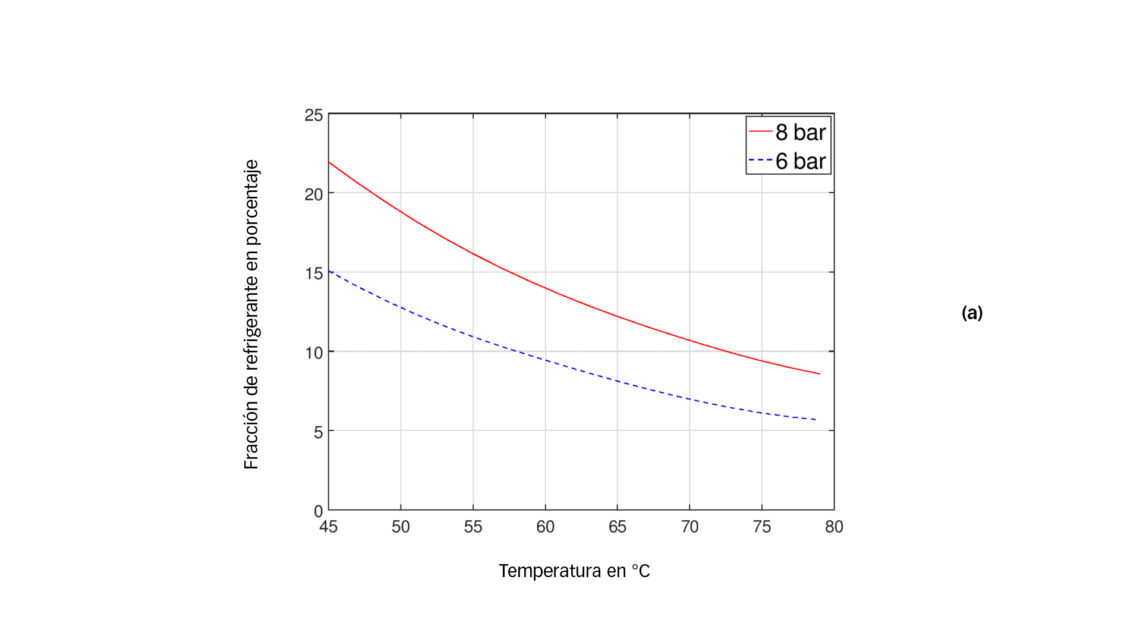

Las características de la dilución respecto de la presión y temperatura son específicas para cada mezcla de aceite y refrigerante, y esta información va incluida en los diagramas de Daniel. En este ejemplo, supondremos que las condiciones del lubricante están determinadas por la presión de descarga del compresor. El rango de mezcla de aceite y refrigerante resultante se define en el diagrama de Daniel mediante la intersección de la línea de presión (líneas isobáricas) y la temperatura. En la fig. 3 (a), esta información se ha extraído de dos presiones del diagrama de Daniel presentado en la fig. 2 (a). En la mezcla de POE 170 y HFC-134a, la dilución del aceite por el refrigerante a 6 y 8 bar se reduce con una temperatura más alta. En el rango de temperaturas observado y a 8 bar, la mezcla contiene entre el 8 % y el 22 % de refrigerante.

La dilución a una presión y temperatura determinadas es un factor importante que influye sobre la calidad de la lubricación del rodamiento y depende de la combinación real de aceite y refrigerante. Los refrigerantes con un bajo potencial de calentamiento global (GWP) y cero potencial de agotamiento del ozono (ODP) frecuentemente producen diluciones más altas en comparación con la generación de refrigerantes anterior, como HFC-134a.

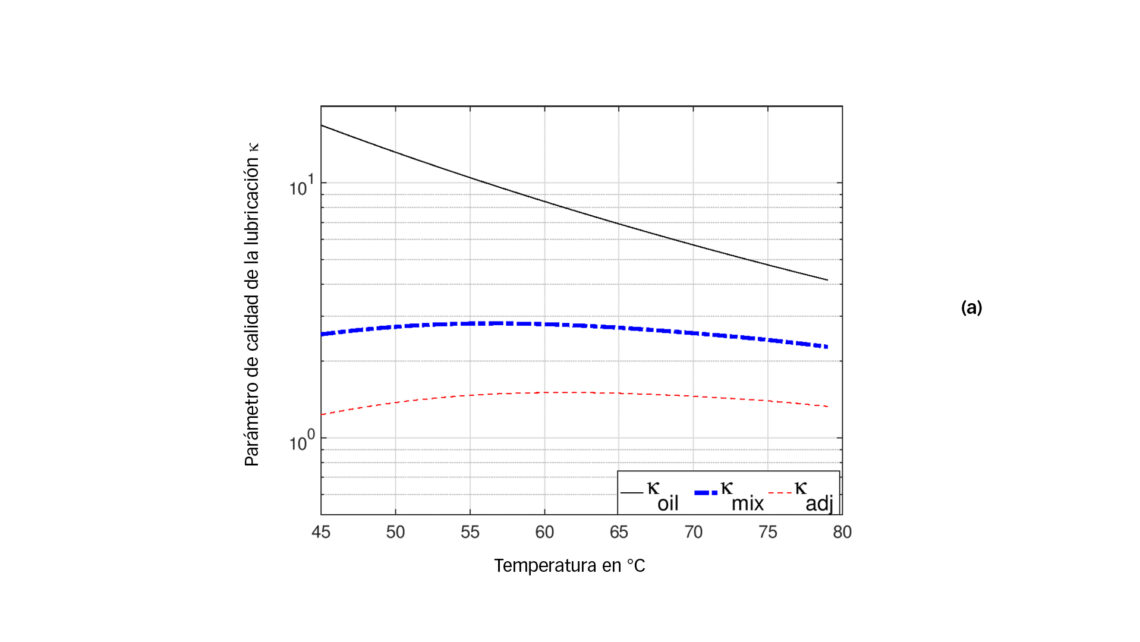

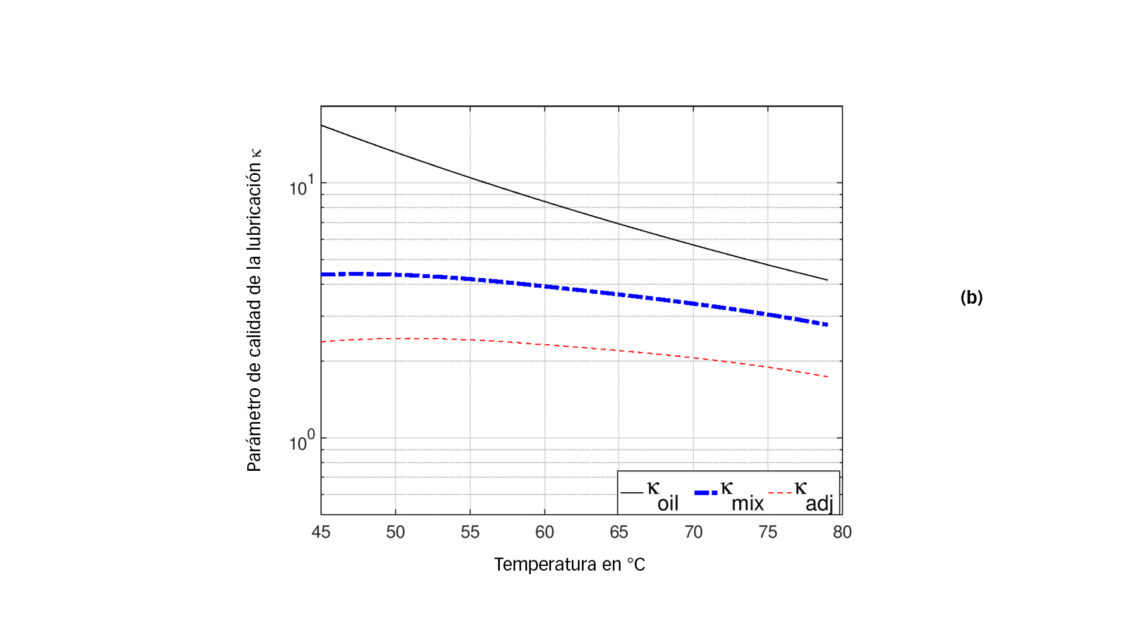

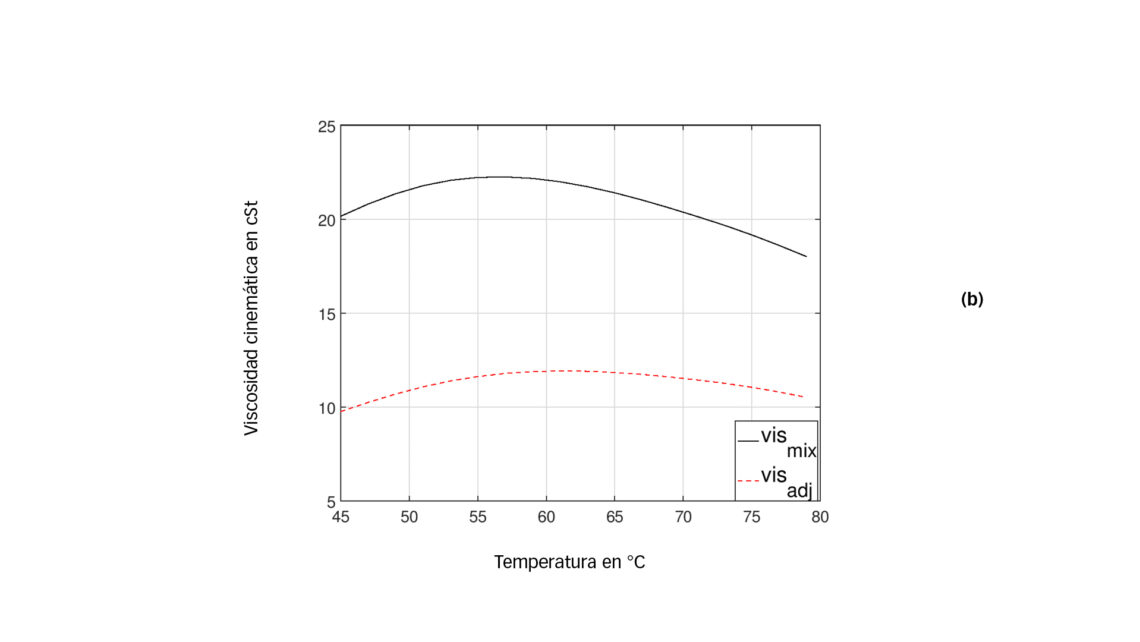

Puesto que la viscosidad de la mezcla desciende (al igual que la piezoviscosidad) con una dilución más elevada (ver fig. 1) y la viscosidad se reduce con temperaturas más altas (ver fig. 2 [a]), siguiendo las características de dilución y temperatura de la fig. 3 (a) llevará a una superposición de esas dos tendencias opuestas. Esto conduce a una interesante característica formando un valor de viscosidad máximo dentro del rango de temperaturas considerado y un descenso de la viscosidad tanto con temperaturas más bajas como más altas. Este efecto también se muestra en el diagrama de Daniel al seguir la línea isobárica. La fig. 3 (b) muestra la reproducción de la viscosidad de la mezcla νmix a 8 bar según la ecuación adaptada de la mezcla de viscosidad así como la viscosidad (mezcla) ajustada νadj, incluida la reducción de la viscosidad resultante del efecto de piezoviscosidad y del factor de seguridad propuesto. En todo este ejemplo, se usa un factor de seguridad de Jacobson f igual a 1,5.

Debido a que los resultados del parámetro de calidad de la lubricación del rodamiento de bolas de contacto angular (ACBB) y del rodamiento de rodillos cilíndricos (CRB) bajo las condiciones operativas elegidas son muy similares, los siguientes diagramas solo representan los resultados de ACBB.

Influencia de la presión de descarga

A continuación, repetimos la misma evaluación pero suponemos una presión de descarga de 6 bar en lugar de 8 bar (manteniendo la misma velocidad de rotación que antes). La fig. 3 (a) muestra la reducción en la dilución debida a la menor presión. Dentro del rango de temperaturas observado, el contenido de refrigerante es entre 6 % y 15 % a 6 bar.

La fig. 4 (b) muestra la calidad de la lubricación para unas condiciones de 6 bar. Tal como lo indica el diagrama de Daniel, la menor temperatura ocasiona una menor dilución a la misma temperatura y, por lo tanto, incrementa la viscosidad de la mezcla así como el valor kappa en comparación con el caso de 8 bar.

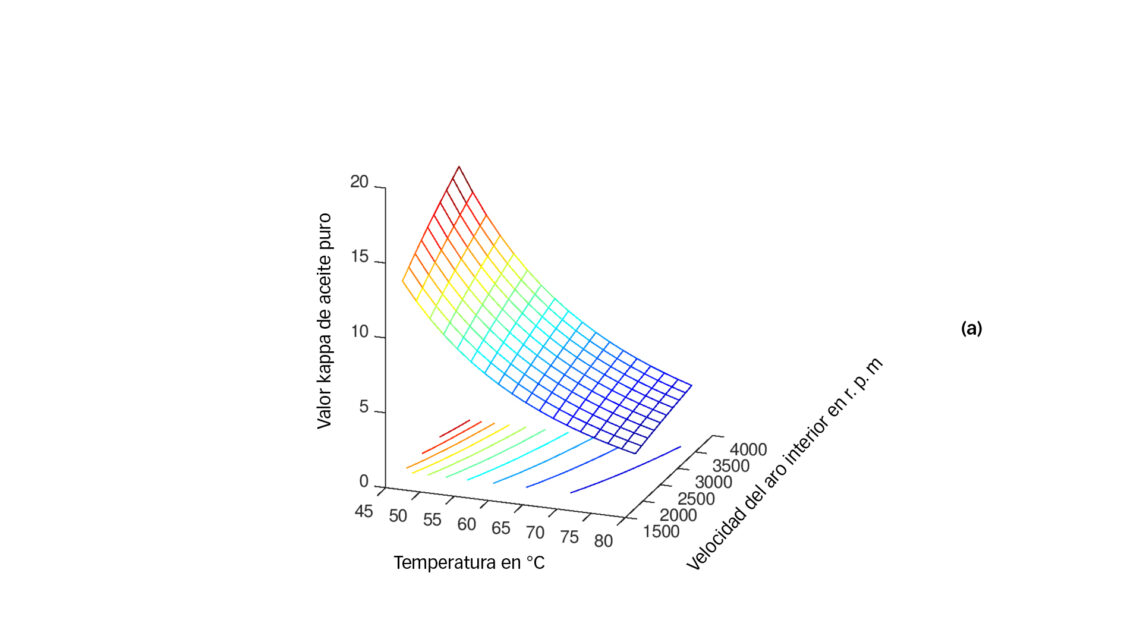

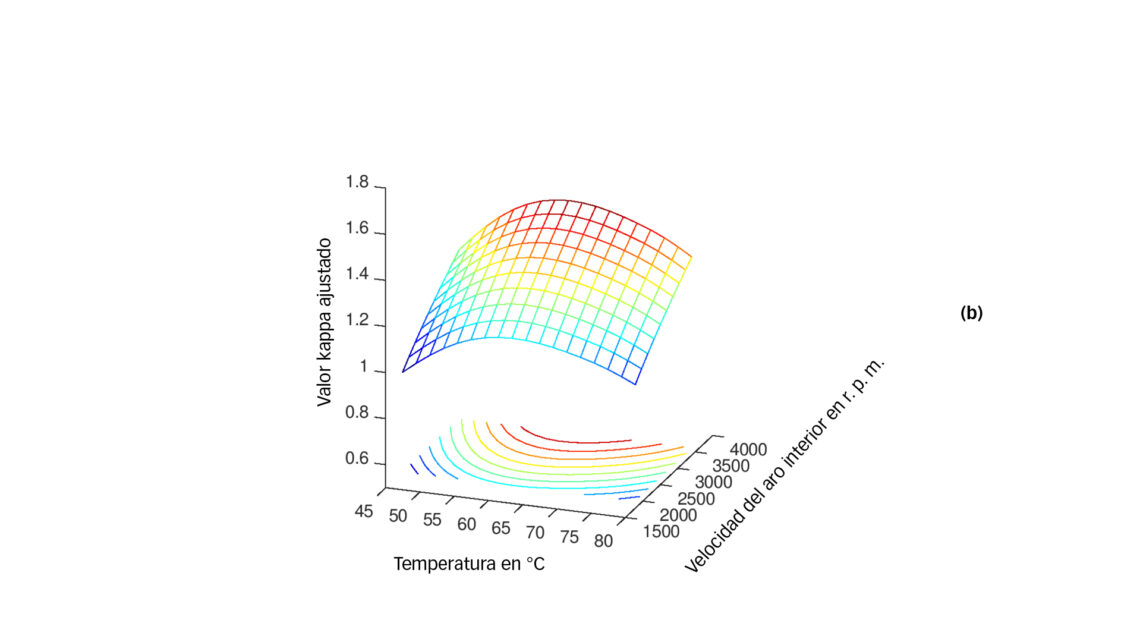

Influencia de la velocidad de rotación

Con la introducción de variadores de frecuencia (VSD), una dimensión adicional en el rango operativo es la velocidad de rotación del compresor. La velocidad es un parámetro importante para el espesor de película en un rodamiento. Continuamos con las condiciones antedichas y realizamos un diagrama de los datos con la velocidad como dimensión adicional.

Conclusiones

Hemos descrito una metodología completa para estimar el parámetro de calidad de la lubricación en rodamientos κ. En primer lugar, se han desarrollado ecuaciones precisas de la ley de mezcla para viscosidad y piezoviscosidad. Con esas ecuaciones, pueden derivarse los correspondientes diagramas de Daniel si no están disponibles. Luego, esas ecuaciones se usan para estimar la viscosidad de la mezcla. De la metodología, se deriva un factor de ajuste para la viscosidad real en el rodamiento en presencia de una mezcla de aceite y refrigerante. Este factor de ajuste, al multiplicarlo por la viscosidad de la mezcla del método calculado para el aceite, reducirá su valor a un nivel seguro.

Como se ha mostrado en este trabajo, el factor de seguridad f ofrece una cierta libertad al ingeniero para adaptar la seguridad del diseño perseguido, puesto que todavía existen varios efectos desconocidos. Uno de ellos, ya debatido en [10] es la agresividad química del refrigerante respecto del acero del rodamiento, que reduce su resistencia a la fatiga debido a corrosión o a lubricidad deficiente. Por ejemplo, los refrigerantes con un potencial de calentamiento global (GWP) y cero potencial de agotamiento del ozono (ODP) podrían considerarse como fluidos altamente reactivos/corrosivos, especialmente en presencia de humedad. En estos casos, se propone que los ingenieros usen f≥2; en otro caso, sería suficiente con 1.5≤f≤2.

En una aplicación real, todos los parámetros que influyen en la calidad de la lubricación de la mezcla (p. ej., temperatura, presión, velocidad de rotación) estarán interrelacionados por el ciclo operativo de la unidad de aire acondicionado. Siguiendo el enfoque propuesto, es posible predecir la calidad de la lubricación de los rodamientos en cada punto dentro del mapa operativo.

De este análisis, pueden extraerse las siguientes conclusiones:

- Las ecuaciones de la ley de mezcla de aceite y refrigerante encontradas en la bibliografía necesitan algunas funciones de adaptación según la viscosidad del lubricante y la temperatura para que sean exactas en la predicción de la viscosidad y piezoviscosidad de la mezcla.

- A pesar de todo, la viscosidad de la mezcla del método calculado para el aceite en un rodamiento necesita ajustarse para la piezoviscosidad y seguridad antes de que pueda usarse para calcular la calidad de la lubricación de un rodamiento que funcione en condiciones de aceite y refrigerante.

- El factor de seguridad de Jacobson es una variable adaptable para el diseño de una aplicación. Los refrigerantes altamente reactivos (especialmente en presencia de humedad) exigirán valores más altos de ese factor de seguridad.