Control de motores confiable con la última generación de rodamientos con sensor de SKF

El creciente uso de motores de corriente alterna (CA) en una amplia gama de aplicaciones industriales incrementa la demanda de un monitoreo preciso de la velocidad y la dirección, incluso en entornos exigentes. SKF ha introducido una nueva generación de rodamientos con sensor que pueden hacer frente a condiciones operativas difíciles y ofrecer un alto rendimiento a un menor costo operativo.

Resumen

SKF introduce una nueva generación de rodamientos con sensor para aplicaciones de control de motores de CA. Son unas unidades compactas que ofrecen un funcionamiento confiable para una amplia gama de aplicaciones industriales, desde carretillas elevadoras hasta vehículos de golf. Las nuevas unidades de motores de tracción sensorizadas BMD de SKF se han diseñado para trabajar en entornos operativos exigentes. Incorporan características nuevas que ofrecen una mayor protección al sensor y una integración fácil en sistemas de control de la velocidad y la dirección, con lo que ofrecen mayor resistencia a campos electromagnéticos, una mayor vida útil y menos costos operativos.

Contacto de venta

Fabrice Mathe, Fabrice.Mathe@skf.com

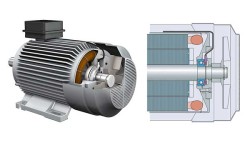

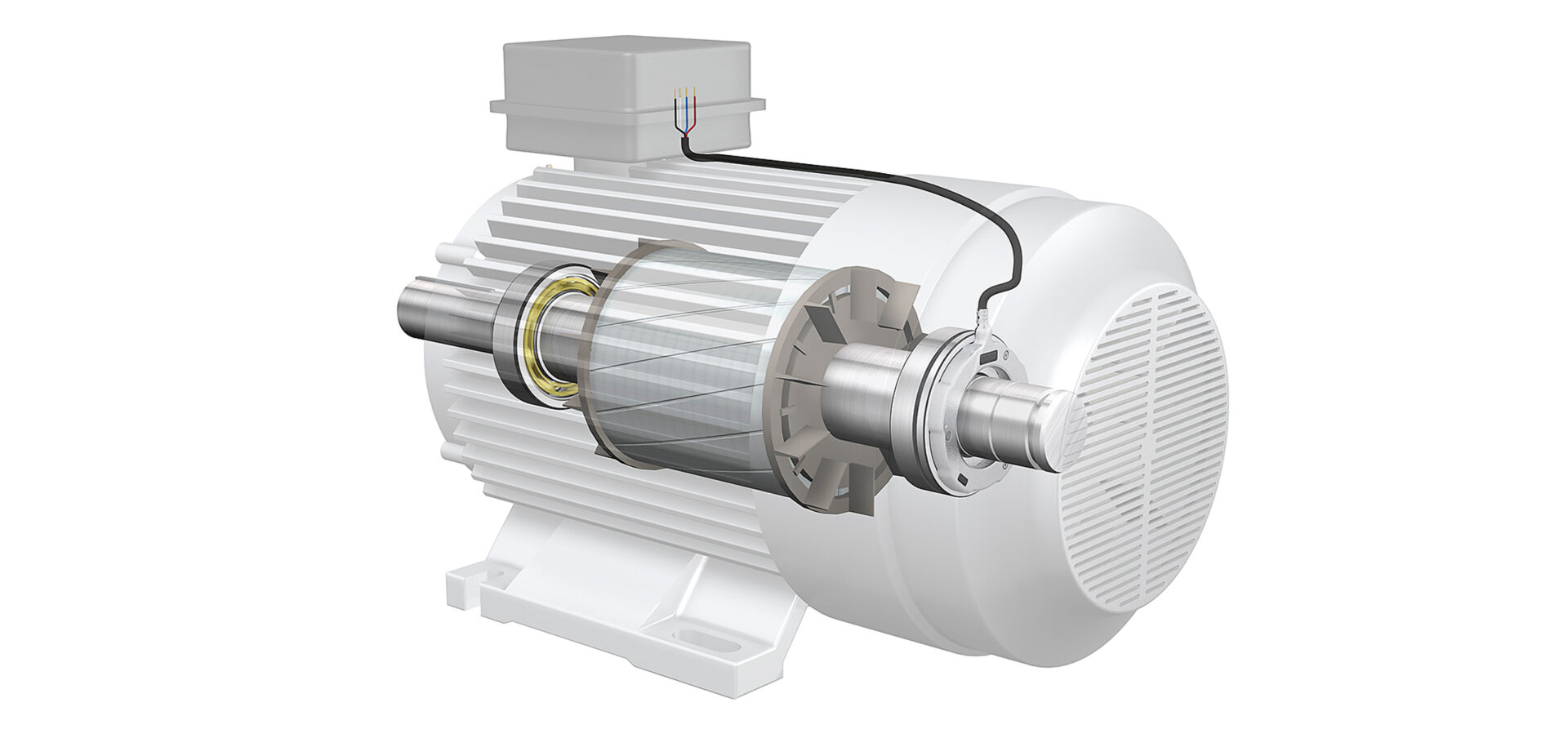

El más reciente avance en el diseño de rodamientos con sensor es la unidad de motores de tracción sensorizada BMD de SKF (fig. 1), desarrollada para abordar los requisitos de varias aplicaciones, como vehículos eléctricos (fig. 2), carretillas elevadoras (fig. 3), equipos agrícolas y de manipulación de materiales (fig. 4), y maquinaria forestal y de construcción. La nueva unidad cumple los requisitos de rendimiento confiable con un diseño compacto y sólido que ofrece mayor resistencia a campos magnéticos y electromagnéticos, lo que redunda en mayor tiempo operativo y menores costos de garantía.

Al igual que en los mercados antedichos, hay una creciente demanda de motores de inducción de CA y de su tecnología de control en el sector de pequeños vehículos eléctricos, que abarca, por ejemplo, desde el transporte de personas hasta carritos de golf (fig. 5) y vehículos de pasajeros en aeropuertos.

La ambición de los fabricantes de estos equipos es mejorar cada vez más su rendimiento general y confiabilidad, y ofrecer mayor rentabilidad mediante menores costos de montaje y de operación.

Las unidades de motores de tracción sensorizadas de SKF se usan como sensores de retroalimentación en motores de inducción de CA

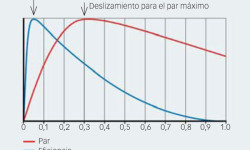

Los motores de inducción de CA incorporan un convertidor de frecuencia. El convertidor crea corriente alterna de una frecuencia variable en las bobinas del estátor, que inducen un flujo de corriente y campo magnético en el rotor. Esta inducción necesita una frecuencia de estátor superior a la velocidad del rotor, lo que se denomina deslizamiento. Los motores de inducción no pueden funcionar a una velocidad síncrona (campo del estátor y del rotor a la misma velocidad), debido a que no se crea par de rotor. El par máximo y eficiencia del motor también son una función del deslizamiento (fig. 6).

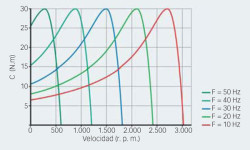

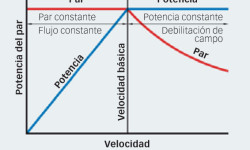

Al variar la frecuencia del estátor y controlar el deslizamiento, es decir, la velocidad del rotor con un sensor de retroalimentación –como con la unidad de motores de tracción sensorizada de SKF–, el motor puede funcionar con un par máximo a diferentes velocidades (fig. 7).

Los motores de tracción de las carretillas elevadoras también funcionan a una velocidad superior a la básica. Como consecuencia de ello, para no exceder la potencia máxima, es preciso reducir el par del motor (fig. 8).

Una historia de innovaciones

SKF tiene una larga historia en el sector de los rodamientos con sensor. Lanzó la primera gama de estos productos en 1995. Desde entonces, SKF ha introducido mejoras continuas, lo cual ahora ha dado como fruto el diseño más reciente, con la designación BMD, que representa la quinta generación de rodamientos con sensor de SKF para aplicaciones de control de motores de CA.

En una progresión constante, los ingenieros de SKF desarrollan productos que puedan integrarse fácilmente en diseños del usuario final y que, al mismo tiempo, ofrezcan alta confiabilidad y reduzcan la necesidad de mantenimiento y los costos operativos. Al igual que sus predecesores, las unidades de motores de tracción sensorizadas BMD de SKF se usan con aplicaciones de motores de CA existentes y nuevas. La nueva serie BMD se ha desarrollado para abordar dos requisitos específicos del mercado: incrementar la protección del sensor y ofrecer una producción más automatizada a un menor costo.

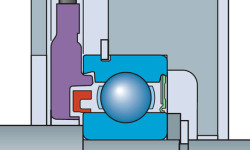

Un aspecto fundamental de los parámetros de diseño es una mayor solidez en entornos mecánicos y electromagnéticos. La serie BMD incorpora rodamientos rígidos de bolas 6206 SKF Explorer caracterizados por su pequeño tamaño, altas prestaciones y larga vida útil, además de estar equipados con una sólida tecnología de sensores (fig. 10).

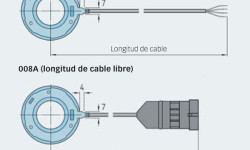

La unidad puede obtenerse en dos versiones estándares, con o sin conector externo (fig. 11). Uno de los beneficios del nuevo diseño es que puede usarse sin modificaciones, como un sustituto directo de los diseños de rodamientos con sensor anteriores de SKF, los BMB y BMO. Además de ser plenamente intercambiable con ellos, el diseño del BMD respalda la manipulación automática, lo que facilita el montaje y reduce los costos de producción. Debido a que las unidades de motores de tracción sensorizadas de SKF son compactas, solo precisan un espacio ligeramente mayor, 6,2 mm, para soportar la tecnología de sensorización (fig. 12). Esto es especialmente útil, por ejemplo, en aplicaciones de carretillas elevadoras, donde el espacio es limitado.

Tecnología de sensorización

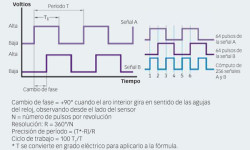

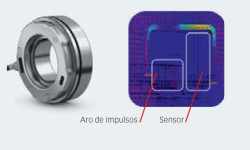

Las unidades de motores de tracción sensorizadas de SKF utilizan la tecnología del efecto Hall para generar una señal de codificador progresiva. Fundamentalmente, los sensores basados en el efecto Hall son transductores que varían el voltaje de salida en presencia de un campo magnético. Unido al aro interior del rodamiento, hay un anillo de impulsos de material compuesto magnetizado que contiene diversos polos norte y sur. El número de polos depende del tamaño del rodamiento. El cuerpo del sensor, que está unido al aro exterior, protege la celda del efecto Hall de SKF. La precisión del sensor es hasta un valor de cero r. p. m. Su cuerpo contiene la electrónica de control y la celda del efecto Hall, que genera una señal de salida formada por dos ondas cuadradas (fig. 13).

Las señales pueden interpretarlas controladores de motores, según las necesidades. Por ejemplo, la dirección de rotación puede determinarse a partir del cambio de fase, cuando empieza a aparecer el borde ascendente de una señal. Pueden obtenerse velocidades bajas midiendo el tiempo transcurrido entre dos incidentes eléctricos, que son el borde ascendente y descendente de cada onda cuadrada. Las velocidades altas se miden computando el número de incidentes eléctricos dentro de un período determinado.

Las dos ondas cuadradas están desfasadas 90° entre sí. Este cambio de fase cambia de signo con la dirección de rotación. La presencia de dos señales en cuadratura permite a una unidad de procesamiento multiplicar el número de incrementos de posición angular por revolución. Por ejemplo, al usar un rodamiento con sensor estándar de SKF con 64 pulsos por revolución y una interfaz electrónica estándar que pueda detectar los instantes de elevación (Bajo/Alto) y descenso (Alto/Bajo) de cada una de las dos señales, es posible obtener 256 incidentes eléctricos por revolución, lo cual se traduce como una resolución angular de 1,4° (fig. 13).

La característica de este sistema de sensorización es que funciona satisfactoriamente para todas las gamas de velocidades, desde valores extremadamente bajos hasta unas 12 000 r. p. m. en unidades con blindaje, y hasta 7 500 r. p. m. en unidades con un sello. Otro aspecto de la unidad de motores de tracción sensorizada BMD de SKF es su facultad de funcionar a temperaturas ambientales de hasta 150 °C. Un rendimiento térmico de este nivel es importante en entornos con experiencia en aplicaciones de vehículos que produzcan choques térmicos, vibraciones intensas y condiciones electromagnéticas extremas.

Características de protección

Los principales riesgos de los rodamientos con sensor son los picos de voltaje, que conducen a tensiones excesivas sobre la electrónica de los sensores. Son muchas las causas raíz que pueden conducir a picos de voltaje, p. ej., cuando los cables de alimentación del motor están cerca de los del sensor.

Este diseño, amparado por cinco patentes, también está respaldado por nueva tecnología de protección, tanto mecánica como electrónica, que mejora aún más la solidez del sistema. Esto tiene una importancia especial para proteger los rodamientos con sensor contra picos de voltaje que podrían causar problemas a la electrónica de los sensores. La protección mecánica del rodamiento con sensor se obtiene con una jaula de Faraday formada por un cuerpo de sensor externo que proporciona un blindaje físico eficiente contra campos magnéticos externos (fig. 14).

El blindaje electrónico se consigue mediante un filtro de interferencia electromagnética (Electromagnetic Interference, EMI) integrado para resguardar el sensor contra sobrevoltajes y descargas electrostáticas. Este filtro mejora la protección de compatibilidad electromagnética junto con la inmunidad contra descargas electrostáticas (electrostatic discharges, ESD), transientes eléctricas rápidas (Electrical Fast Transient, EFT) y radiación. La ubicación del filtro es responsable del alto grado de protección. Asimismo, el filtro se ha incorporado en los cables de entrada y salida, y no influye para nada en la señal propiamente dicha. Su rendimiento se ha probado para que cumpla y supere la gama de estándares de EMC y ESD exigida por muchos usuarios industriales. Por ejemplo, SKF somete a prueba el filtro EMI a 25 °C y 125 °C, con 8 kV en cables de señales, y sigue funcionando a 22 kV (25 °C) y 15 kV (125 °C). Las pruebas se han realizado para que cumplan las normas de rendimiento exigidas por el entorno industrial y las industrias de construcción y maquinaria agrícola.

Estas características convierten la nueva unidad de motores de tracción sensorizada de SKF en un equipo extremadamente confiable por todo su potencial de aplicaciones y que reduce el riesgo de devoluciones y reparaciones costosas (figs. 14 y 15).