Commande fiable des moteurs grâce aux roulements capteurs SKF de dernière génération

L’utilisation croissante des moteurs asynchrones dans une grande variété d’applications industrielles entraîne des besoins grandissants en matière de surveillance précise de la vitesse et du sens de rotation, y compris dans des environnements hostiles. SKF a lancé une nouvelle génération de roulements capteurs capables de supporter des conditions de service difficiles et d’offrir des performances élevées à moindre coût.

Résumé

SKF lance une nouvelle génération de roulements capteurs pour les applications de commande de moteurs asynchrones. Ces unités compactes offrent un fonctionnement fiable pour une large gamme d’applications, des chariots élévateurs aux voiturettes de golf. Conçu pour des environnements de service toujours plus hostiles, ce nouveau roulement capteur SKF BMD présente de nouvelles caractéristiques pour une meilleure protection du capteur, en particulier contre les champs électromagnétiques, ce qui se traduit par une durée de service plus longue. Il s’intègre, en outre, facilement au sein des systèmes de commande de vitesse et de direction, le tout avec des coûts d’exploitation réduits.

Contact commercial

Fabrice Mathe, Fabrice.Mathe@skf.com

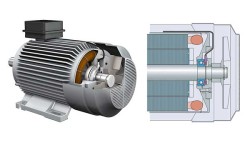

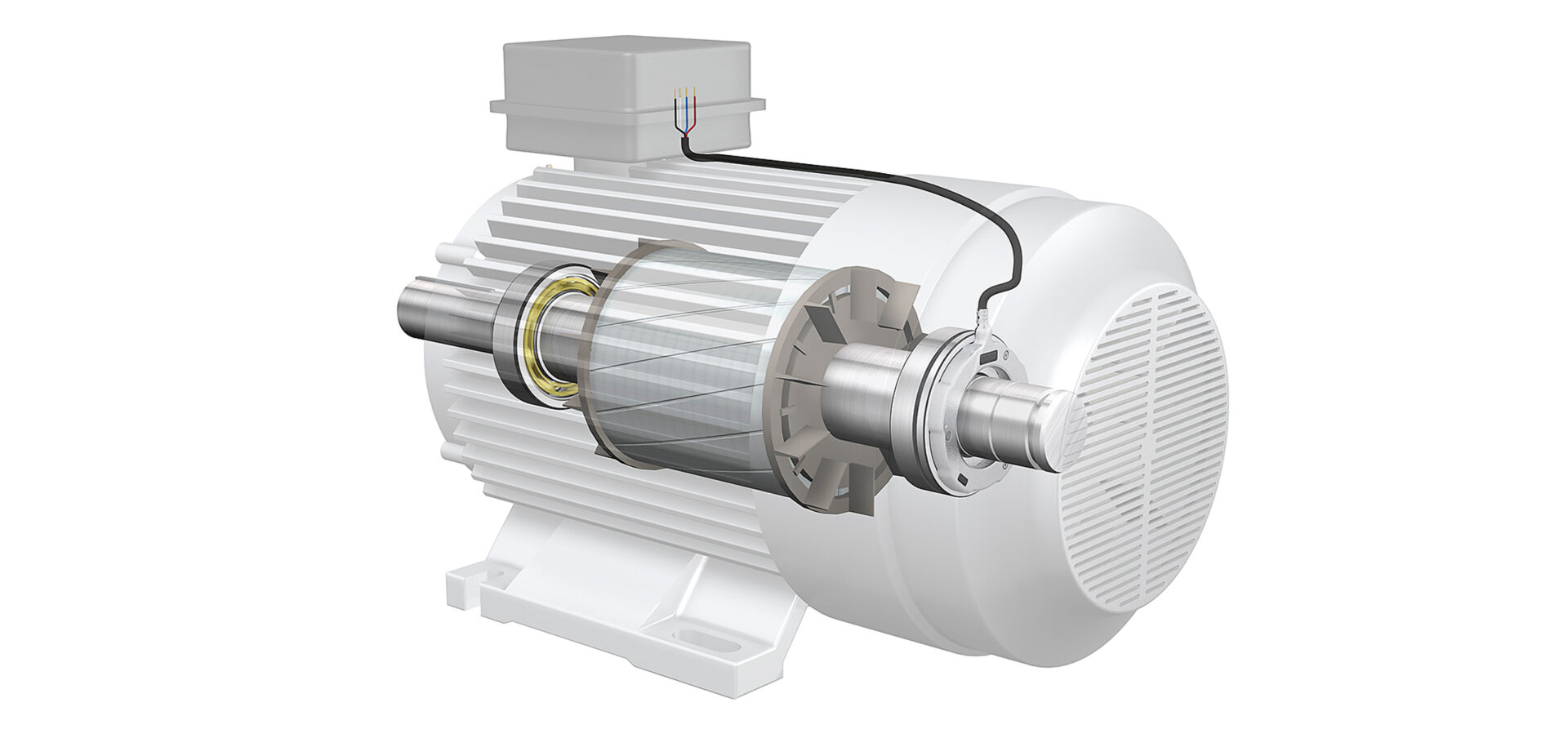

Le roulement capteur SKF BMD (Fig. 1) représente la dernière avancée en matière de conception de roulements capteurs. Il a été développé pour satisfaire aux exigences d’un certain nombre d’applications, comme les véhicules électriques (Fig. 2), les chariots élévateurs (Fig. 3), les équipements de manutention et les machines agricoles (Fig. 4), les engins d’exploitation forestière et de construction. Il offre les performances fiables requises dans un encombrement réduit. Sa conception robuste lui confère, en outre, une plus grande résistance aux champs magnétiques et électromagnétiques pour une disponibilité accrue et des coûts de garantie réduits.

De la même manière que dans les secteurs mentionnés précédemment, la demande en moteurs asynchrones et en technologie de pilotage associée augmente dans l’industrie des petits véhicules électriques, qui s’étend des solutions de transport individuel aux navettes d’aéroports, en passant par les voiturettes de golf (Fig. 5) par exemple.

Les constructeurs de tels équipements cherchent de plus en plus à améliorer les performances globales et la fiabilité, ainsi que la rentabilité à travers une diminution des coûts d’assemblage et d’exploitation.

Les roulements capteurs SKF sont utilisés comme capteurs pour l’asservissement en boucle fermé des moteurs asynchrones

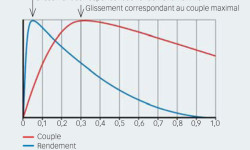

Les moteurs à induction asynchrones intègrent un convertisseur de fréquence. Le convertisseur de fréquence génère un courant alternatif à fréquence variable au niveau des enroulements du stator, ce qui induit un passage de courant et un champ magnétique dans le rotor. Cette induction nécessite une fréquence du stator qui soit supérieure à la vitesse du rotor ; on parle de glissement. Ces moteurs à induction ne peuvent fonctionner à une vitesse synchrone (vitesse identique pour le champ du stator et pour le rotor) car, dans ce cas, aucun couple ne serait engendré au niveau du rotor. Le couple maximum et le rendement du moteur sont également fonction du glissement (Fig. 6).

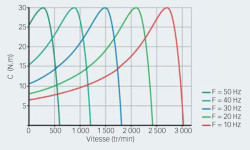

Si l’on fait varier la fréquence du stator et que l’on contrôle le glissement, autrement dit la vitesse du rotor à l’aide du roulement capteur de dernière génération SKF BMD, le moteur peut fonctionner au couple maximum à différentes vitesses (Fig. 7).

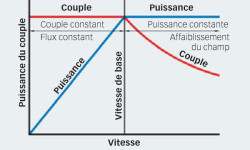

Les moteurs de traction dans les chariots élévateurs fonctionnent également au-dessus de la vitesse de base. Par conséquent, pour éviter tout dépassement de la puissance maximale, le couple du moteur doit être réduit (Fig. 8).

Des années d’innovation

SKF compte à son actif de longues années d’innovation dans le domaine des roulements capteurs depuis le lancement de sa première gamme en 1995. Dès lors, SKF n’a eu de cesse d’améliorer ces produits, jusqu’au dernier modèle en date, le BMD. Destiné aux applications de commande de moteurs asynchrones, il représente la cinquième génération de roulements capteurs SKF (Fig. 9).

De plus en plus, les ingénieurs SKF développent des produits qui s’intègrent facilement dans les applications des clients, offrent une fiabilité élevée à moindre coût, tout en réduisant les besoins de maintenance. À l’instar de ses prédécesseurs, le roulement capteur BMD s’utilise dans des applications de moteurs asynchrones aussi bien nouvelles qu’existantes. La nouvelle série BMD a été développée pour répondre à deux attentes spécifiques du marché : renforcer la protection du capteur et offrir un niveau d’automatisation de la production supérieur à moindre coût.

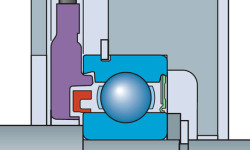

Une robustesse accrue dans les environnements mécaniques et électromagnétiques est donc au cœur des paramètres de conception. La série BMD intègre des roulements rigides à billes SKF Explorer 6206, qui se caractérisent par une petite taille, des performances élevées et une longue durée de service, associés à une solide technologie de captage (Fig. 10).

Ce roulement capteur est disponible en deux versions : avec ou sans connecteur externe (Fig. 11). Un des avantages de ce nouveau modèle est qu’il peut être directement utilisé en remplacement des anciens modèles de roulements capteurs SKF, BMB et BMO, sans aucune modification. En plus d’être parfaitement interchangeable avec ces modèles antérieurs, le BMD est compatible avec les systèmes de manutention automatiques, ce qui facilite le montage et réduit les coûts de production. Du fait de sa conception compacte, un petit espace supplémentaire de 6,2 mm est suffisant pour loger le capteur (Fig. 12). Cette caractéristique est particulièrement appréciable pour les applications de type chariots élévateurs, par exemple, au sein desquelles l’espace est restreint.

Technologie de captage

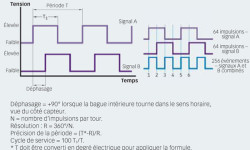

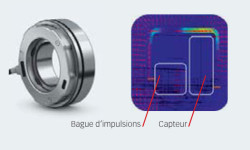

Les roulements capteurs SKF exploitent la technologie à effet Hall pour produire un signal incrémental. Les capteurs à effet Hall sont essentiellement des transducteurs dont la tension de sortie varie en présence d’un champ magnétique. Une bague d’impulsions magnétique, divisée en un certain nombre de pôles nord et sud, est reliée à la bague intérieure du roulement. Le nombre de pôles dépend de la taille du roulement. Le corps de capteur, qui est fixé sur la bague extérieure, protège la cellule à effet Hall. La précision du capteur va jusqu’à 0 tr/min. Les deux signaux incrémentaux sont générés par la cellule à effet Hall et sont électroniques, encapsulés dans le corps de capteur (Fig. 13).

Ces signaux carrés peuvent être interprétés par les contrôleurs des moteurs selon les besoins. Par exemple, le sens de rotation peut être déterminé à partir du déphasage, quand le front montant d’un signal commence à apparaître. Les vitesses lentes peuvent être déterminées en mesurant l’intervalle entre deux événements électriques, comme, par exemple, le front montant et le front descendant de l’un des signaux carrés. Les vitesses élevées sont mesurées en comptant le nombre d’événements électriques sur une période donnée.

Les deux signaux sont en décalage de phase de 90°. Ce déphasage s’accompagne d’un changement de signe selon le sens de rotation. La présence des deux signaux en quadrature permet à une unité de traitement de multiplier le nombre d’incréments de position angulaire par tour. Par exemple, avec un roulement capteur SKF standard à 64 impulsions par tour et une interface électronique standard pouvant détecter les temps de montée (Bas/Haut) et de descente (Haut/Bas) de chacun des deux signaux, il est possible d’obtenir 256 événements électriques par tour, ce qui équivaut à une résolution angulaire de 1,4° (Fig. 13).

Ce système de capteur fonctionne parfaitement sur toutes les plages de vitesse, des vitesses les plus faibles jusqu’à 12 000 tr/min pour les unités avec flasque et 7 500 tr/min pour les unités dotées d’un joint. Une autre caractéristique du roulement capteur SKF BMD est sa capacité à supporter des températures ambiantes pouvant atteindre jusqu’à 150 °C. Cette propriété est particulièrement intéressante dans les environnements propres aux véhicules où les chocs thermiques, vibrations importantes et conditions électromagnétiques extrêmes sont courants.

Des protections plus performantes

Les principaux risques pour les roulements équipés de capteurs sont dus aux pics de tension susceptibles de produire une surcharge dommageable pour les composants électroniques du capteur. De nombreux facteurs peuvent être à l’origine de pics de tension, par exemple lorsque les fils d’alimentation du moteur sont proches des fils du capteur.

Ce modèle, qui fait l’objet de cinq brevets, repose sur une nouvelle technologie de protection, à la fois mécanique et électronique, qui renforce encore la robustesse du système. Cela est particulièrement important pour protéger les roulements capteurs des pics de tension susceptibles d’endommager les composants électroniques du capteur.

La protection mécanique du roulement capteur est assurée par une cage de Faraday constituée par l’enveloppe extérieure du corps du capteur qui fait barrage aux champs magnétiques externes (Fig. 14).

La protection électronique est assurée par un filtre intégré contre les interférences électromagnétiques (EMI). Le capteur est ainsi protégé contre les surtensions et les décharges électromagnétiques. Ce filtre améliore la protection EMC et l’immunité aux décharges électrostatiques (ESD), aux transitoires électriques rapides (FTE) et au rayonnement. L’emplacement du filtre joue un rôle important dans le niveau élevé de protection. Par ailleurs, le filtre opère sur les circuits d’entrée et de sortie mais n’influe pas sur le signal lui-même. Des essais ont montré que les performances sont conformes et même dépassent toute une série de normes relatives à la compatibilité électromagnétique (EMC) et aux ESD imposées par de nombreux utilisateurs industriels. Par exemple, SKF teste le filtre EMI à 25 °C et 125 °C, avec 8 kV sur les lignes de signal, et le filtre fonctionne toujours à 22 kV (25 °C) et 15 kV (125 °C). Les tests montrent que les unités sont conformes aux normes de performance exigées en environnement industriel et dans les secteurs des machines agricoles et engins de construction.

Compte tenu de ces caractéristiques, le nouveau roulement capteur SKF offre une fiabilité extrêmement élevée pour toutes les applications potentielles, avec un risque de retours usine et de réparations coûteuses minimisé (Fig. 14 et 15).