Ensayos no destructivos en SKF

Para mantener un alto nivel de calidad siguiendo sus propias especificaciones, SKF usa diversos métodos de ensayos no destructivos.

Resumen

SKF está comprometida a asegurar la calidad de la fabricación y el reacondicionamiento de productos, al mantener una alta confiabilidad en las inspecciones realizadas en los procesos de fabricación. Los ensayos no destructivos son un proceso de inspección clave en el que SKF impulsa continuamente las mejoras, la estandarización y los avances tecnológicos. La confiabilidad en los ensayos NDT de SKF se incrementa con el uso de los equipos idóneos y correctos, procedimientos bien definidos, operarios preparados y calificados, y un alto grado de automatización. SKF también está preparada para aprovechar las nuevas posibilidades que ofrece la accesibilidad a los datos digitales de mediciones realizadas durante los procesos de fabricación de los rodamientos.

Hoy, SKF realiza modernos ensayos no destructivos durante los procesos de fabricación y reacondicionamiento, al igual que en las inspecciones de servicio. El objetivo es asegurar la integridad y confiabilidad de los productos, controlar los procesos de fabricación y reducir costos de producción, y mantener un nivel de calidad uniforme siguiendo las especificaciones de la empresa.

El grupo Tecnología de la calidad (Quality Technology, QT) ocupa una posición central dentro del departamento de Desarrollo de tecnología del Grupo SKF, dedicado a estandarizar y desarrollar todo tipo de inspecciones de calidad en las fábricas de SKF. Un área importante donde ese grupo se está esforzando por la estandarización en la fabricación de SKF es el ámbito de los ensayos no destructivos (non-destructive testing, NDT).

Tecnologías de NDT

Los ensayos no destructivos pueden definirse como el proceso de inspeccionar, probar o evaluar materiales, componentes o montajes para descubrir discontinuidades o diferencias en las características de los materiales sin influir en la aptitud de servicio del componente. En otras palabras, el componente todavía puede usarse cuando se termina la inspección o el ensayo.

Los métodos de NDT pueden depender del uso de fenómenos físicos, como la radiación electromagnética, la propagación del sonido y las propiedades inherentes de los materiales para el examen de muestras sólidas, p. ej., componentes de rodamientos. Hay muchos métodos diferentes de NDT. Los más comunes son:

- ensayos con ultrasonido

- ensayos electromagnéticos (ensayos por corrientes parásitas)

- ensayos con partículas magnéticas

- ensayos radiográficos

- ensayos con líquidos penetrantes

- ensayos visuales

- ensayos con emisiones acústicas

- ensayos térmicos/con rayos infrarrojos

De estos métodos, los ensayos con ultrasonido y por corrientes parásitas son dos de las técnicas más frecuentemente usadas durante la fabricación de rodamientos. A continuación, se describen con mayor detalle.

Ensayos con ultrasonido

Los ensayos con ultrasonido (ultrasonic testing, UT) son una serie de técnicas no destructivas basadas en la propagación de ondas de ultrasonido en el objeto o material sometido al ensayo. En las aplicaciones de UT más comunes, por los materiales se transmiten ondas ultrasónicas por pulsos muy cortas, con frecuencias centrales de entre 0,1 y 20 MHz, para detectar defectos internos o para la caracterización del material.

En la práctica, se introduce energía sonora ultrasónica en el componente sometido al ensayo, al ponerlo en contacto con un transductor conectado a un instrumento de diagnóstico. El elemento clave del transductor son cristales piezoeléctricos que transforman la energía eléctrica en mecánica en forma de pulsos de sonido que se propagan por el material [1].

Los pulsos son reflejados por las discontinuidades en el material, como inclusiones y porosidad formada durante la producción del acero (fig. 1).

La fig. 2 muestra las piezas básicas del transductor, así como el campo sonoro resultante, aquí representado por un campo de presión sonora con ondas que se propagan por el agua.

Ensayos por corrientes parásitas

Los ensayos por corrientes parásitas (eddy current testing, ET) son uno de los muchos métodos de ensayo electromagnéticos usados en los NDT. Utilizan la inducción electromagnética para detectar y caracterizar defectos en la superficie y debajo de la superficie de materiales conductores como el acero y el aluminio.

En la fig. 3, se muestran los principios de los ET [2]. Las corrientes parásitas se generan mediante un proceso denominado “inducción electromagnética”. Cuando se aplica una corriente alterna a un conductor, un alambre de cobre por ejemplo, se desarrolla un campo magnético en su interior y a su alrededor (a). Este campo magnético se expande a medida que la corriente alterna aumenta hasta un valor máximo, y desaparece al reducirse a cero. Si otro conductor eléctrico se coloca muy cerca de este campo magnético cambiante, se induce corriente en dicho segundo conductor. Estas corrientes parásitas son corrientes eléctricas inducidas que siguen un trayecto circular (b).

Las variaciones en la conductividad eléctrica y permeabilidad magnética del objeto sometido al ensayo y la presencia de defectos producen un cambio en la corriente parásita y un cambio correspondiente en su fase y amplitud, que puede detectarse con un instrumento conectado a la sonda (c).

En diferentes etapas de los procesos de fabricación de SKF, las técnicas de ET se aplican a componentes de rodamientos terminados y semiterminados para caracterizar las propiedades del material y detectar defectos cerca de la superficie, como fisuras y daños térmicos causados durante el mecanizado de materiales de gran dureza.

NDT en la fabricación de SKF

La labor de SKF para garantizar la calidad ya empieza en las materias primas. SKF trabaja en colaboración con proveedores para asegurar que todas las materias primas adquiridas cumplan los requisitos de la empresa. Una parte importante de estos requisitos son los NDT automatizados, que se realizan 100% en línea.

La gran mayoría de las inspecciones de NDT en SKF se llevan a cabo durante el proceso de fabricación. SKF sigue todas las normas industriales relevantes prescritas en los sectores en los que se usan rodamientos de SKF, como el ferroviario y aeroespacial. La fig. 4 muestra una máquina para realizar ensayos 100% en línea de rodamientos para ruedas y cajas de grasa de ferrocarriles .

La necesidad de mayor confiabilidad que tienen los clientes, hace que cada vez sea más frecuente que otros sectores como el automotriz y el de energía renovable– pidan ensayos NDT a SKF.

SKF sigue criterios propios en los rodamientos usados en turbinas eólicas.

Reacondicionamiento e investigación en campo avanzada

Los rodamientos que han estado en servicio o sometidos a ensayos de resistencia en bancos de ensayo pueden examinarse con varios métodos de NDT. El objetivo es conocer mejor las causas raíz de las fallas y los mecanismos de deterioro en los rodamientos o, en caso de inspecciones de reacondicionamiento de rodamientos, controlar los daños debajo de la superficie y averiguar si el componente del rodamiento es apto para seguir siendo utilizado.

En SKF, se usa el ensayo con ultrasonido para detectar fisuras por fatiga debajo de la superficie como parte de estas investigaciones de fallas. La fig. 5 (izquierda) muestra una imagen mediante exploración C ultrasónica que representa la energía de ultrasonido reflejada de fisuras debajo de la superficie alrededor de la circunferencia del camino de rodadura de un rodamiento. Después de un seccionamiento y examen en microscopio, puede establecerse una correlación entre las señales de ultrasonido y los daños encontrados debajo de la superficie, tal como se muestra en la fig. 5 (derecha).

NDT automatizado contra manual

SKF trabaja para aplicar un alto grado de automatización de los NDT en los procesos de reacondicionamiento de productos. El motivo principal es que tienen mayor capacidad para cumplir de manera confiable la tarea de inspección asignada. Varios estudios han demostrado que, incluso utilizando procedimientos descritos con precisión y operarios preparados, el factor humano reduce la capacidad en todas las inspecciones realizadas manualmente [3,4,5].

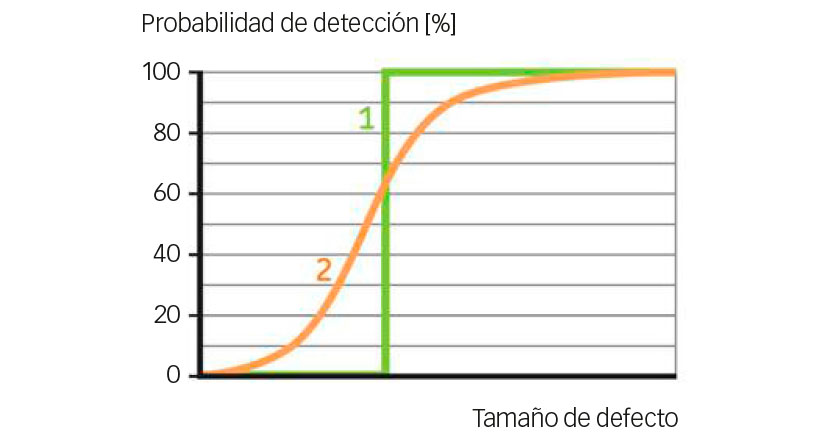

Todos los métodos de NDT son de naturaleza estadística, y su capacidad de detectar defectos tiene que describirse mediante probabilidades. En consecuencia, en los NDT no hay certezas, sino solo probabilidades. Además de la probabilidad de detectar un defecto existente, debe tenerse en cuenta la probabilidad de generar indicaciones donde no haya defectos (es decir, rechazos falsos) y la de no detectar un defecto existente (es decir, aceptaciones falsas) [6].

La confiabilidad de un método de NDT puede expresarse como una medición estadística cuantitativa de la capacidad, bajo circunstancias determinadas, de detectar defectos de un tamaño específico en una pieza definida. La confiabilidad del método de NDT depende de diversos factores, incluidos los ensayos manuales contra los automatizados, las capacidades de los equipos y las habilidades de los operarios. La confiabilidad de un proceso de NDT durante la fabricación puede expresarse usando lo que se denomina una curva de probabilidad de detección (probability of detection, POD). La fig. 6 muestra los principios de esta curva de POD. La fig. 7 muestra el objetivo de SKF de mejorar la POD y la confiabilidad de las técnicas de NDT mediante el impulso de una inspección automatizada, operarios preparados y calificados, procedimientos bien descritos y equipos potentes.

Digitalización

La digitalización es el proceso de hacer digital todo lo que sea posible y el proceso de convertir la información en formato digital. En los procesos de fabricación de SKF, la digitalización es una parte de la transformación industrial, denominada industria 4.0. Esta transformación también está respaldada por la digitalización de los datos de inspección de ensayos no destructivos realizados durante el proceso de fabricación.

Tradicionalmente, los datos de la evaluación no destructiva (non-destructive evaluation, NDE) se desechan en el momento en que se realiza el ensayo, y se elimina la posibilidad de conocer la evolución de una pieza a lo largo del tiempo. Incluso cuando se guardan los datos, con frecuencia se carece de interconectividad, lo que limita la posibilidad de integrarlos en una representación holística de la pieza [7], y de adoptar medidas significativas en un proceso de fabricación basado en el conocimiento de esos datos. Con datos de inspección digitales e interconectados, se abren nuevas posibilidades a los fabricantes de rodamientos, p. ej., al facilitar aportes rápidos y el control de los procesos de fabricación.

Modelización

Para acelerar el desarrollo y reducir los recursos y el tiempo en los ensayos físicos, SKF está concentrándose en el uso de herramientas analíticas y simulaciones destinadas al NDT. La fig. 8 muestra un ejemplo de resultados de modelizar la presión de campo sonoro en un aro de rodamiento.

Colaboración de SKF con entidades externas de clase mundial

Para asegurar un acceso a los últimos avances en el campo de los NDT, SKF evalúa continuamente las oportunidades de colaboración con las mejores universidades, institutos y proveedores.

Una de estas iniciativas patrocinadas por SKF es el RCNDE [8] – Research Consortium in Non-Destructive Evaluation, el Consorcio de investigación en evaluación no destructiva. Dicho consorcio es una colaboración exitosa entre la industria y el mundo académico, cofinanciado por el Engineering and Physical Sciences Research Council (EPSRC) del Reino Unido. Los miembros de este consorcio son empresas industriales internacionales que representan los sectores del petróleo y gas, aeroespacial, nuclear y de fabricación, así como universidades del Reino Unido, entre ellas la de Manchester, el Imperial College of London, y las universidades de Nottingham, de Warwick, de Strathclyde y de Bristol. En ellas, se realiza investigación central en la que se abordan retos comunes de la industria en general, así como proyectos de investigación orientada concentrados en retos específicos de SKF.

SKF ha firmado recientemente un acuerdo de adhesión al centro ARTC – Advanced Remanufacturing and Technology Centre, de Singapur [9]. El ARTC presta apoyo a SKF en el desarrollo de tecnologías de reacondicionamiento y fabricación en los niveles de disponibilidad tecnológica (technology readiness levels, TRL) entre 4 y 6, es decir, demostrando nuevas tecnologías en un entorno relevante. El desarrollo de tecnologías no destructivas para la verificación de componentes reacondicionados y la inspección de la fabricación es la especialidad más destacada de este centro.

SKF también es miembro de Jernkontoret, la asociación sueca de productores de acero. Uno de los comités de investigación de Jernkontoret está enfocado en los ensayos NDT. Su labor es iniciar y gestionar proyectos de investigación sobre ensayos no destructivos financiados por organismos gubernamentales suecos. Estos proyectos se realizan en universidades e institutos suecos.

Referencias

[1] ASNT Handbook Non-destructive testing Volume 7 – Ultrasonic testing, 2007

[2] ASNT Non-destructive testing Handbook Volume 5 – Electromagnetic testing, 2004

[3] Marija Bertovic Human Factors Approach to the Acquisition and Evaluation of NDT Data, 18.a Conferencia Mundial sobre Ensayos No Destructivos, del 16 al 20 de abril de 2012, Durban, Sudáfrica.

[4] Harris, D. H. y Chaney, F. B. Human Factors in Quality Assurance. (1969). Nueva York, John Wiley and Sons.

[5] Drury, C. G. y Fox, J. G. Human Reliability in Quality Control. (1975). Londres, Taylor & Francis, Ltd.

[6] Guidelines to Minimize Manufacturing Induced Anomalies in Critical Rotating Parts, DOT/FAA/AR-06/3 – AIA Rotor Manufacturing Project (RoMan) Informe, 24 de octubre de 2006.

[7] S. Holland, E. Gregory, T. Lesthaeghe Toward Automated Interpretation of Integrated Information: Managing “Big Data” for NDE, Simposio de investigación de ASNT, 24 de marzo de 2014.

[8] Research Centre in Non-Destructive Evaluation. https://www.rcnde.ac.uk/

[9] Advanced Remanufacturing & Technology Centre, Singapur. https://www.a-star.edu.sg/artc.

[10] Jernkontoret http://www.jernkontoret.se/en/research–education/.