Zerstörungsfreie Prüfungen bei SKF

Bei SKF kommen verschiedene zerstörungsfreie Prüfverfahren zum Einsatz. Sie stellen die hohe Qualität, die den Vorgaben des Unternehmens entspricht, sicher.

Zusammenfassung

Bei SKF sind die Bestrebungen zur Qualitätssicherung in Fertigung und Wiederaufarbeitung auf die Gewährung der hohen Zuverlässigkeit der Inspektionen gerichtet, die während der gesamten Fertigungsprozesse durchgeführt werden. Die zerstörungsfreie Prüfung ist ein wichtiger Bereich, in dem SKF ständig nach Verbesserungen, Standardisierung und technologischem Fortschritt strebt. Die größere Zuverlässigkeit der ZfP-Verfahren bei SKF wird durch die passende, leistungsfähige Ausrüstung, genau festgelegte Verfahren, ausgebildetes Fachpersonal und einen hohen Automatisierungsgrad unterstützt. SKF ist auch dazu bereit, die neuen Möglichkeiten zu nutzen, die die zugänglichen digitalen ZfP-Messdaten in den gesamten Lagerfertigungsprozessen von SKF bieten.

Bei SKF werden heute in der Fertigung, Wiederaufarbeitung und bei Prüfungen während des Betriebs moderne zerstörungsfreie Prüfverfahren eingesetzt. So will man die Unversehrtheit und Zuverlässigkeit der Produkte gewährleisten, Fertigungsprozesse steuern, Produktionskosten senken und eine gleichbleibend hohe Qualität in Übereinstimmung mit den Unternehmensvorgaben erzielen.

Quality Technology (QT) ist ein zentraler Bereich innerhalb der Abteilung Group Technology Development (GTD) von SKF, der die Standardisierung und Entwicklung sämtlicher Qualitätsprüfungen in den Werken von SKF zur Aufgabe hat. Die zerstörungsfreie Prüfung (ZfP) ist ein wichtiges Gebiet, auf dem dieser Bereich eine Standardisierung in der Fertigung von SKF anstrebt.

ZfP-Technologien

Die zerstörungsfreie Prüfung kann definiert werden als Verfahren zur Inspektion, Prüfung und Beurteilung von Werkstoffen, Bauteilen oder Baugruppen zwecks Feststellung von Inhomogenitäten im Material oder Unterschieden in den Werkstoffkennwerten, ohne dass dabei die Gebrauchsfähigkeit des Prüflings beeinträchtigt wird. Das heißt, der Prüfling ist nach Abschluss einer Inspektion oder Prüfung immer noch verwendbar.

Bei der Untersuchung von Festkörpern wie zum Beispiel Lagerkomponenten können ZfP-Verfahren eingesetzt werden, die auf physikalischen Phänomenen wie der elektromagnetischen Strahlung, der Schallausbreitung und materialspezifischen Eigenschaften basieren. Es gibt viele unterschiedliche ZfP-Prüfmethoden, wobei die folgenden die gebräuchlichsten sind:

- Ultraschallprüfung

- Wirbelstromprüfung

- Magnetpulverprüfung

- Röntgenprüfung

- Farbeindringprüfung

- Sichtprüfung

- Schallemissionsprüfung

- thermische/Infrarot-Prüfung.

Die Ultraschallprüfung und die Wirbelstromprüfung sind die beiden am häufigsten in der Lagerfertigung verwendeten Prüfverfahren. Nachfolgend werden diese Prüfungen ausführlicher behandelt.

Ultraschallprüfung

Bei der Ultraschallprüfung (Ultrasonic Testing; UT) handelt es sich um eine Reihe zerstörungsfreier Prüfverfahren, die auf der Ausbreitung von Ultraschallwellen in dem zu prüfenden Werkstück oder Material basieren. In den gebräuchlichsten UT-Anwendungen werden sehr kurze Ultraschallwellen (Impulse) mit Mittenfrequenzen im Bereich von 0,1 bis 20 MHz in Materialien eingebracht, um Fehlstellen im Inneren aufzufinden oder eine Materialcharakterisierung vorzunehmen.

In der Praxis wird die Ultraschallenergie in das zu prüfende Bauteil eingebracht, indem ein mit einem Messgerät verbundener Prüfkopf aufgesetzt wird. Der wichtigste Bestandteil dieses Prüfkopfes sind Piezokristalle, die elektrische Energie in mechanische Energie umwandeln, und zwar in Form von Schallimpulsen, die in das Material eingebracht werden [1].

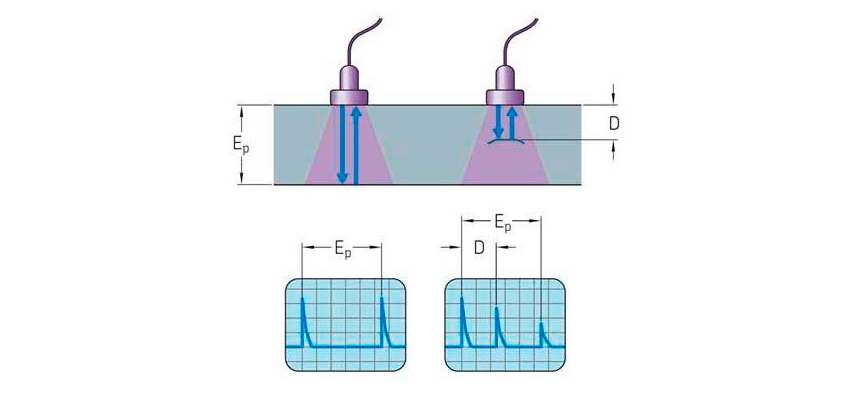

Diese Impulse werden beim Auftreffen auf Inhomogenitäten im Material wie beispielsweise Einschlüsse oder Poren, die sich bei der Stahlherstellung gebildet haben, reflektiert (Bild 1).

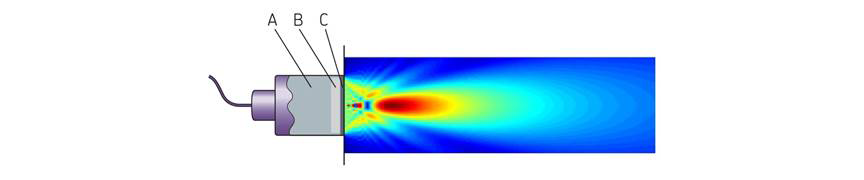

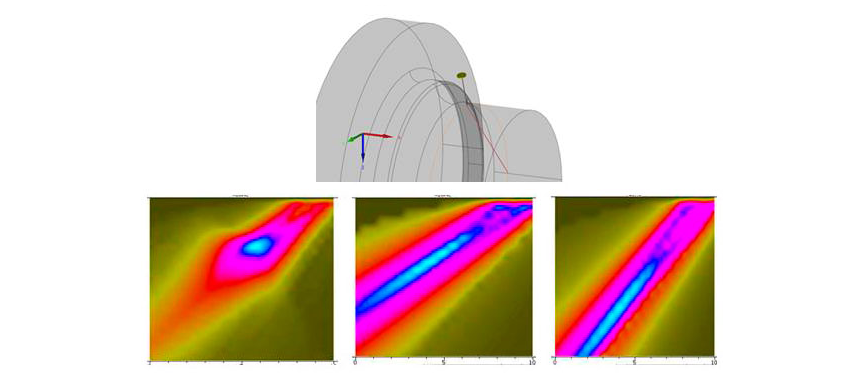

Bild 2 zeigt den Aufbau des Prüfkopfes sowie das resultierende Schallfeld, wobei hier das Schalldruckfeld von Schallwellen dargestellt ist, die sich in Wasser ausbreiten.

Wirbelstromprüfung

Die Wirbelstromprüfung (Eddy Current Testing; ET) ist eines von vielen elektromagnetischen ZfP-Verfahren. Hierbei nutzt man die elektromagnetische Induktion, um Fehlstellen an und unterhalb der Oberfläche von elektrisch leitenden Werkstoffen wie Stahl und Aluminium zu detektieren und zu charakterisieren.

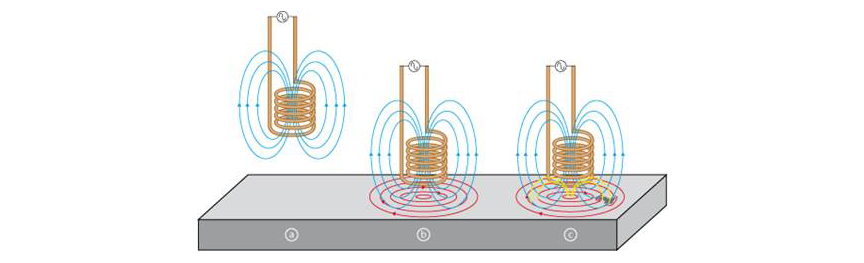

Die Prinzipien der Wirbelstromprüfung [2] sind in Bild 3 dargestellt. Es werden dabei durch den Vorgang der sogenannten elektromagnetischen Induktion Wirbelströme erzeugt. Sobald an den elektrischen Leiter, wie zum Beispiel Kupferdraht, Wechselstrom gelegt wird, bildet sich ein Magnetfeld in und um den Leiter herum (a). Dieses Magnetfeld dehnt sich entsprechend der Erhöhung des Wechselstroms auf einen Maximalwert aus und bricht zusammen, wenn der Wechselstrom abgeschaltet wird. Bringt man einen weiteren elektrischen Leiter in die unmittelbare Nähe dieses sich verändernden Magnetfelds, so wird in diesem zweiten Leiter Strom induziert. Wirbelströme sind induzierte elektrische Ströme, die kreisförmig fließen (b).

Unterschiede in der elektrischen Leitfähigkeit und der magnetischen Permeabilität des Prüfgegenstands sowie vorhandene Fehler bewirken eine Veränderung des Wirbelstroms und entsprechende Veränderungen der Phase und Amplitude, die von einem Messgerät detektiert werden können, das an den Sensor angeschlossen ist (c).

Bei SKF werden Wirbelstromverfahren in verschiedenen Fertigungsstadien bei fertigen und halbfertigen Lagerkomponenten eingesetzt, um Materialeigenschaften zu charakterisieren und oberflächennahe Fehler wie Risse und durch Hartbearbeitung verursachte thermische Schäden festzustellen.

ZfP in der Fertigung von SKF

Die Bemühungen um Qualitätssicherung beginnen bei SKF bereits beim Rohstoff. Durch eine enge Zusammenarbeit mit den Lieferanten stellt SKF sicher, dass alle zugekauften Rohstoffe die Anforderungen von SKF erfüllen. Die automatisierte 100-prozentige Inline-ZfP stellt einen wesentlichen Bestandteil dieser Anforderungen dar.

Die überwiegende Mehrheit der ZfP-Inspektionen wird bei SKF während des gesamten Fertigungsprozesses durchgeführt. Hierbei richtet man sich nach allen einschlägigen Industrienormen, die in den Branchen vorgeschrieben sind, in denen Lager von SKF im Einsatz sind, wie beispielsweise die Schienenfahrzeugindustrie und die Luft- und Raumfahrtindustrie. Bild 4 zeigt eine Prüfmaschine für eine 100-prozentige Inline-Prüfung von Radlagern und Radsatzlagern von Schienenfahrzeugen.

Die Kundenforderung nach höherer Zuverlässigkeit hat dazu geführt, dass die ZfP zunehmend auch von anderen Industriezweigen wie der Automobilbranche und im Bereich der Erneuerbaren Energien nachgefragt wird.

SKF hat eigene Kriterien für Lager aufgestellt, die in Windkraftanlagen eingesetzt werden.

Überprüfung bei der Wiederaufarbeitung und erweiterte Feldausfalluntersuchung

Lager, die bereits in Betrieb waren oder auf dem Prüfstand Dauertests unterzogen wurden, können mit verschiedenen ZfP-Verfahren überprüft werden. So gewinnt man umfassendere Kenntnisse der Ausfallursachen oder Schadensmechanismen. Bei der Wiederaufarbeitung kann zudem untersucht werden, ob eine Schädigung unterhalb der Oberfläche vorliegt oder die Lagerkomponente für einen weiteren Einsatz geeignet ist.

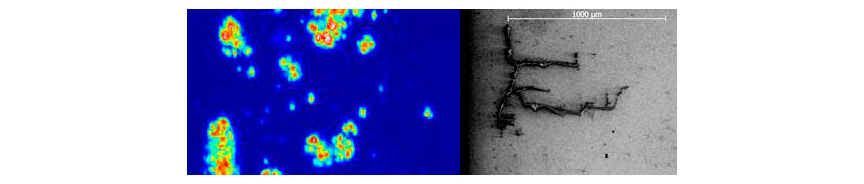

Bei SKF wird die Ultraschallprüfung zur Feststellung von Ermüdungsrissen unterhalb der Oberfläche im Rahmen solcher Lagerausfalluntersuchungen durchgeführt. Bild 5 (links) zeigt ein bei der Ultraschallprüfung erstelltes C-Bild, das die Ultraschallenergie darstellt, die von Rissen unterhalb der Oberfläche auf dem Umfang einer Lagerlaufbahn reflektiert wird. Nachdem eine Schnittdarstellung und eine mikroskopische Untersuchung erfolgt sind, können die Ultraschallsignale, wie in Bild 5 (rechts) dargestellt, mit der tatsächlich festgestellten Schädigung unterhalb der Oberfläche korreliert werden.

Automatisierte vs. manuelle ZfP

SKF strebt einen hohen ZfP-Automatisierungsgrad in ihren Fertigungsprozessen an, und zwar hauptsächlich, um eine gesteigerte Leistungsfähigkeit bei der zuverlässigen Durchführung der übertragenen Inspektionsaufgabe zu erreichen. Verschiedene Studien haben gezeigt, dass alle manuell durchgeführten Inspektionen trotz genau vorgeschriebener Verfahren und qualifizierten Personals aufgrund von menschlichen Faktoren eine geringe Leistungsfähigkeit aufweisen [3, 4, 5].

Sämtliche ZfP-Verfahren sind statistischer Art und ihre Fähigkeit zur Feststellung von Fehlern muss probabilistisch beschrieben werden. Daher gibt es in der ZfP keine Gewissheiten, sondern nur Wahrscheinlichkeiten. Neben der Wahrscheinlichkeit der Feststellung eines vorhandenen Fehlers müssen auch die Wahrscheinlichkeit der Erzeugung von Hinweisen, wenn keine Fehler vorliegen (d. h. falsche Rückweisung), und die Wahrscheinlichkeit der Nichtfeststellung eines vorhandenen Fehlers (d. h. falsche Akzeptanz) in Betracht gezogen werden [6].

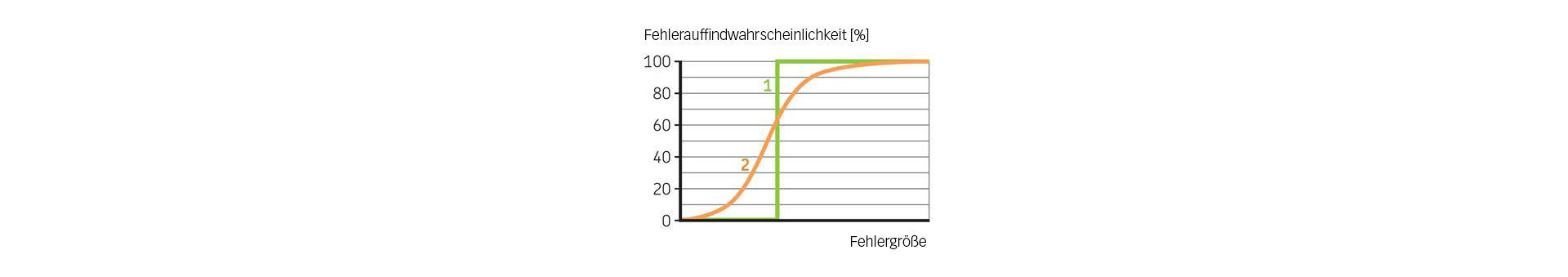

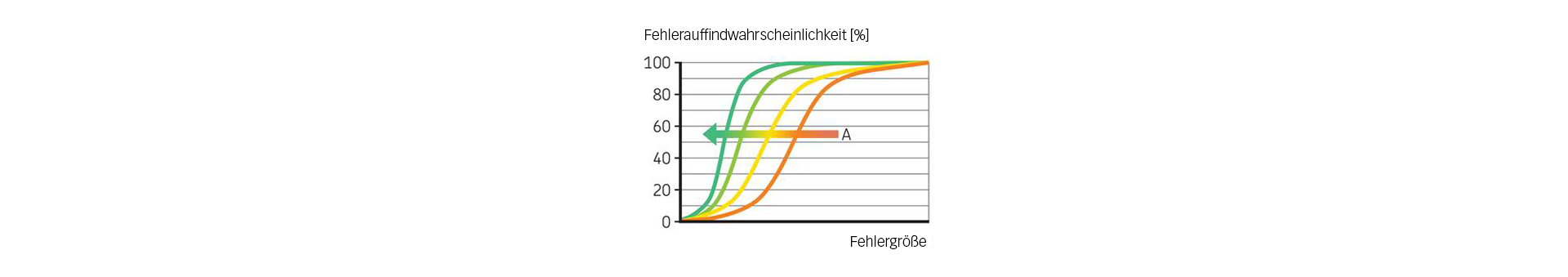

Die Zuverlässigkeit eines ZfP-Verfahrens kann ausgedrückt werden als quantitatives statistisches Maß für die Fähigkeit, unter gegebenen Umständen Fehler mit einer spezifischen Größe an einem definierten Bauteil feststellen zu können. Die Zuverlässigkeit eines ZfP-Verfahrens ist von diversen Faktoren abhängig, unter anderem den Unterschieden zwischen manueller und automatischer Prüfung, der Maschinenfähigkeit und den Fähigkeiten des Bedienpersonals. Die Zuverlässigkeit eines ZfP-Verfahrens in der Fertigung kann mit einer so genannten POD-Kurve (POD = Probability of Detection/Fehlerauffindwahrscheinlichkeit) ausgedrückt werden. Bild 6 zeigt die Prinzipien einer solchen POD-Kurve. In Bild 7 ist die Zielsetzung von SKF hinsichtlich einer Verbesserung der Fehlerauffindwahrscheinlichkeit und der Zuverlässigkeit von ZfP-Verfahren dargestellt, die mit automatischen Inspektionen, ausgebildetem Bedienpersonal, genau vorgegebenen Verfahren und leistungsfähiger Ausrüstung erreicht werden soll.

Digitalisierung

Bei der Digitalisierung handelt es sich um einen Prozess, bei dem alles, was digitalisiert werden kann, in eine digitale Form gebracht wird, wobei also auch Informationen in ein digitales Format umgewandelt werden. In den Fertigungsprozessen von SKF stellt die Digitalisierung einen Teil der industriellen Transformation dar, die auch als „Industrie 4.0“ bezeichnet wird. Diese Transformation wird auch durch die Digitalisierung von Inspektionsdaten von ZfP-Verfahren gestützt, die während des gesamten Fertigungsprozesses durchgeführt werden.

Üblicherweise werden die Daten einer ZfP-Beurteilung („Non-Destructive Evaluation“, NDE) nach Prüfende verworfen, und es lässt sich später nicht mehr feststellen, wie sich ein Bauteil im Laufe der Zeit entwickelt. Selbst wenn die Daten erhalten bleiben, fehlt es oft an Vernetzbarkeit, sodass die Möglichkeiten einer ganzheitlichen Darstellung des Bauteils [7] und zielgerichteter Maßnahmen in einem Fertigungsprozess auf Basis der durch diese Daten gewonnenen Erkenntnisse eher beschränkt sind. Digitale und vernetzte Inspektionsdaten eröffnen neue Wege in der Lagerfertigung, indem sie beispielsweise ein schnelles Feedback und eine schnelle Steuerung der Fertigungsprozesse ermöglichen.

Modellierung

SKF arbeitet verstärkt am Einsatz analytischer Tools und Simulationen in der ZfP, um Entwicklungen zu beschleunigen und die ressourcen- und zeitaufwändigen physikalischen Prüfverfahren zu reduzieren. Bild 8 zeigt beispielhafte Ergebnisse einer Schallfelddruckmodellierung in einem Lagerring.

Zusammenarbeit von SKF mit exzellenten externen Partnern

SKF prüft laufend die Möglichkeiten für eine Zusammenarbeit mit den besten Universitäten, Forschungsinstituten und Lieferanten, um sich den Zugang zu den neuesten Entwicklungen auf dem Gebiet der ZfP zu sichern.

Eine der von SKF geförderten Initiativen ist das „Research Consortium in Non-Destructive Evaluation“ (RCNDE) [8]. Dieses Konsortium stellt eine erfolgreiche Zusammenarbeit zwischen Industrie und Forschung dar und wird vom britischen „Engineering and Physical Sciences Research Council“ (EPSRC) mitfinanziert. Die Mitglieder dieses Konsortiums sind internationale Industrieunternehmen in den Bereichen Öl und Gas, Luft- und Raumfahrt, Kernenergie und der verarbeitenden Industrie sowie britische Universitäten, darunter die Universität Manchester, das Imperial College London sowie die Universitäten Nottingham, Warwick, Strathclyde und Bristol. Diese Universitäten erforschen schwerpunktmäßig gemeinsame allgemeine Themenbereiche der Industrie und führen auch gezielte Forschungsprojekte zu spezifischen Herausforderungen von SKF durch.

Unlängst ist SKF auch dem „Advanced Remanufacturing and Technology Centre“ (ARTC) in Singapur beigetreten [9]. Dieses Technologiezentrum unterstützt SKF mit Entwicklungen in der Fertigungs- und Wiederaufarbeitungstechnik, die den Entwicklungsgrad TRL („Technology Readiness Level“) 4 bis 6 erreichen, das heißt, dass neue Technologie in relevanter Umgebung getestet wurde. Ein Schwerpunktbereich dieses Technologiezentrums ist die Entwicklung von ZfP-Verfahren zur Prüfung von wiederaufgearbeiteten Bauteilen und zur Fertigungskontrolle.

SKF ist auch Mitglied von Jernkontoret, dem Branchenverband der schwedischen Stahlindustrie [10]. Einer der Forschungsausschüsse von Jernkontoret befasst sich mit der ZfP-Thematik und hat die Aufgabe, ZfP-Forschungsprojekte, die von der schwedischen Regierung gefördert und an schwedischen Universitäten und Forschungsinstituten durchgeführt werden, zu initiieren und zu steuern.

Literatur

[1] ASNT Handbook Non-destructive testing Volume 7 – Ultrasonic testing, 2007

[2] ASNT Non-destructive testing Handbook Volume 5 – Electromagnetic testing, 2004

[3] Marija Bertovic Human Factors Approach to the Acquisition and Evaluation of NDT Data, 18th World Conference on Non-destructive Testing, 16-20 April 2012, Durban, South Africa.

[4] Harris, D. H. and Chaney, F. B. Human Factors in Quality Assurance. (1969). New York, John Wiley and Sons.

[5] Drury, C. G. and Fox, J. G. Human Reliability in Quality Control. (1975). London, Taylor & Francis, Ltd.

[6] Guidelines to Minimize Manufacturing Induced Anomalies in Critical Rotating Parts, DOT/FAA/AR-06/3 – AIA Rotor Manufacturing Project (RoMan) Report October 24th, 2006.

[7] S. Holland, E. Gregory, T. Lesthaeghe Toward Automated Interpretation of Integrated Information: Managing “Big Data” for NDE, ASNT Research Symposium 24 March 2014.

[8] Research Centre in Non-Destructive Evaluation. https://www.rcnde.ac.uk/

[9] Advanced Remanufacturing & Technology Centre, Singapore. https://www.a-star.edu.sg/artc.

[10] Jernkontoret http://www.jernkontoret.se/en/research–education/.