Mejor eficiencia energética de los rodamientos para cubos de rueda de ferrocarriles con revestimientos de óxido negro tribológico de SKF

El crecimiento internacional del mercado de los ferrocarriles y la necesidad de reducir el consumo de energía y las emisiones de CO2 impulsan la optimización de las unidades de rodamientos para cubos de rueda de los ferrocarriles. El objetivo es reducir las pérdidas de potencia sin arriesgar la confiabilidad. Una de las soluciones que se están evaluando es la selección de un proceso de ingeniería de superficie óptimo. Los resultados demuestran que el óxido negro tribológico de SKF puede reducir significativamente el par de los rodamientos de los ferrocarriles tanto a velocidades bajas como medias, un aspecto que es especialmente relevante en los trenes interurbanos.

Rodamientos revestidos

Hay muchos tipos de revestimientos que pueden usarse en los rodamientos [2], pero solo unos pocos son aptos en los caminos de rodadura [3]. Hay un grupo de revestimientos conocidos con el nombre genérico de “revestimientos de conversión”, que se obtienen convirtiendo las superficies metálicas férricas del rodamiento en un revestimiento mediante reacciones químicas electrolíticas o no electrolíticas adecuadas.

Revestimientos de conversión de fosfatado: son el resultado de una reacción química donde el hierro en la superficie reacciona con cationes de manganeso, zinc o zinc-calcio y los aniones de fosfato en el fluido. Para aplicaciones en rodamientos, el fosfato de manganeso o los fosfatos a base de zinc tienen un espesor de 2–15 μm [2]. Es importante mencionar que el fosfatado implica procesos acídicos que pueden ocasionar efectos de picaduras si no se realiza adecuadamente (se incrementa, entonces, el riesgo de fatiga iniciada en la superficie), lo que no es el caso con el proceso alcalino de oxidación del rodamiento (óxido negro tribológico) [4].

Revestimientos de conversión de oxidación: el revestimiento es el resultado de una reacción química entre el hierro de la superficie de acero y los reactivos. Produce una capa negra de, aproximadamente, 1 μm de espesor, que consta de una mezcla de FeO, Fe2O3 y Fe3O4. La norma DIN 50938 [5] y la equivalente ISO 11408 [6] establecen una base de referencia del método. Sin embargo, hay que destacar que ambas normas están concentradas en la anticorrosión y no se han optimizado para obtener capas de óxido negro con propiedades tribológicas para aplicaciones en elementos rodantes de rodamientos. El revestimiento de TBO de SKF se ha fabricado siguiendo esas normas, pero con procesos optimizados que aumentan las propiedades tribológicas del revestimiento.

Morfología y propiedades mecánicas de los revestimientos

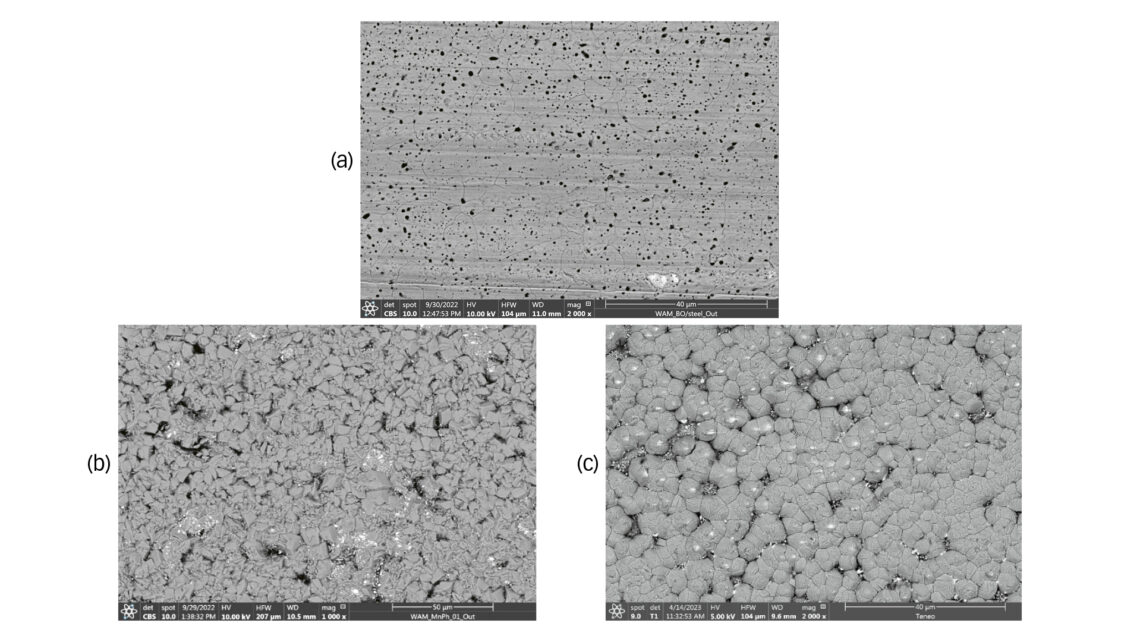

La fig. 1 presenta la morfología en vista plana de microscopio electrónico de barrido (scanning electron microscopy, SEM) de las tres capas de conversión estudiadas. El revestimiento de TBO (fig. 1a) muestra la presencia de huecos y grietas. La formación de huecos se ha atribuido a la naturaleza de la conversión en óxido, mientras que las grietas se han relacionado con la liberación de tensiones en la superficie debido a que la capa de óxido tiene un coeficiente de dilatación térmica diferente comparado con el substrato de acero. El revestimiento de MnPh (fig. 1b) presenta una microestructura policristalina con cristales de forma prismática de 5–10 µm. El revestimiento de ZnCaPh tiene una microestructura compacta, con una distribución de granos uniforme (fig. 1c), gracias a la incorporación de Ca durante el proceso de fosfatado. La tabla 1 muestra las propiedades mecánicas de los revestimientos.

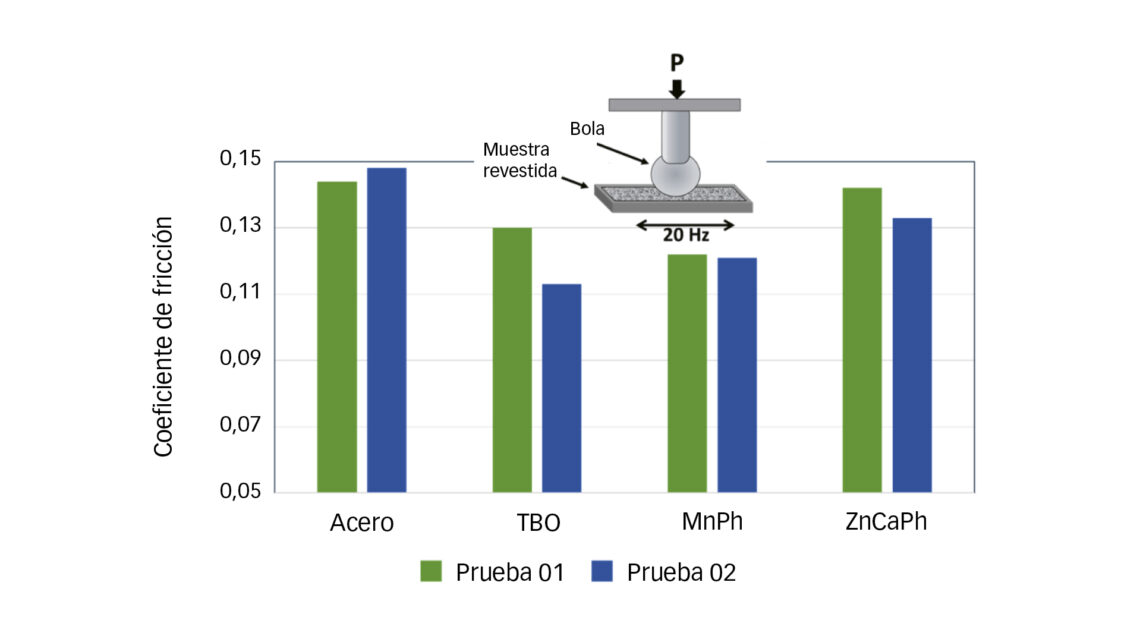

Pruebas de deslizamiento con movimiento alternativo

Se utilizó un banco de pruebas de desgaste erosivo desarrollado internamente (fig. 2) para medir el coeficiente de fricción en condiciones de deslizamiento puro. Tras un breve período de funcionamiento inicial, todos los revestimientos mostraban una fricción constante. Los resultados indican que, en esas condiciones de desgaste erosivo, el coeficiente de fricción es inferior en los revestimientos de conversión, probablemente debido al alisado del pico de rugosidad inicial. El mínimo coeficiente de fricción se obtiene con placas revestidas de TBO.

Pruebas de rodadura/deslizamiento

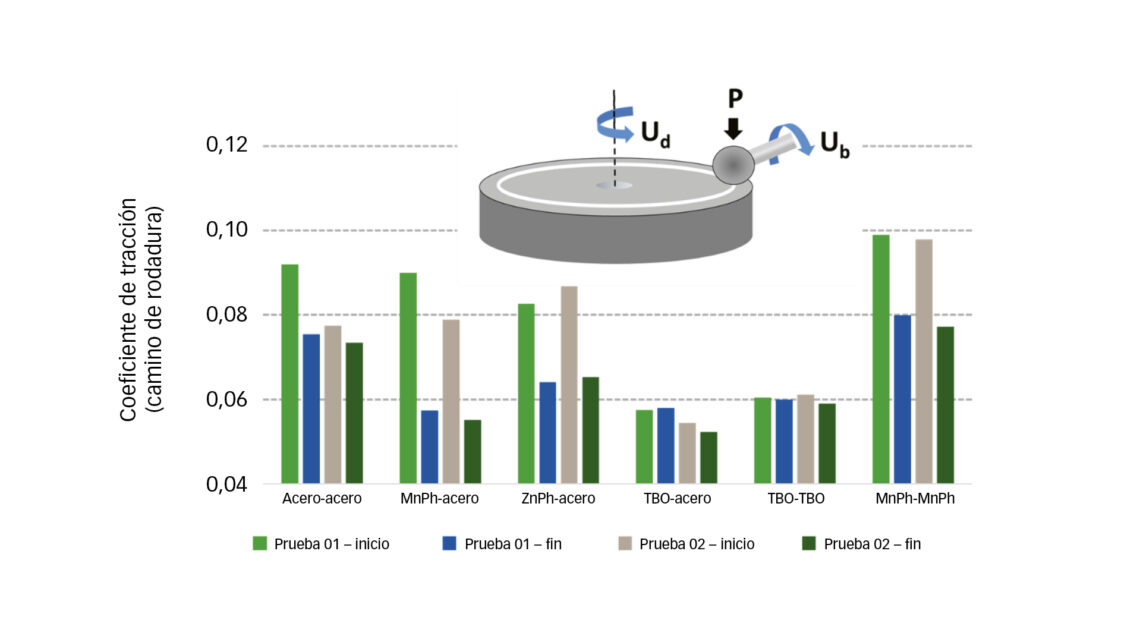

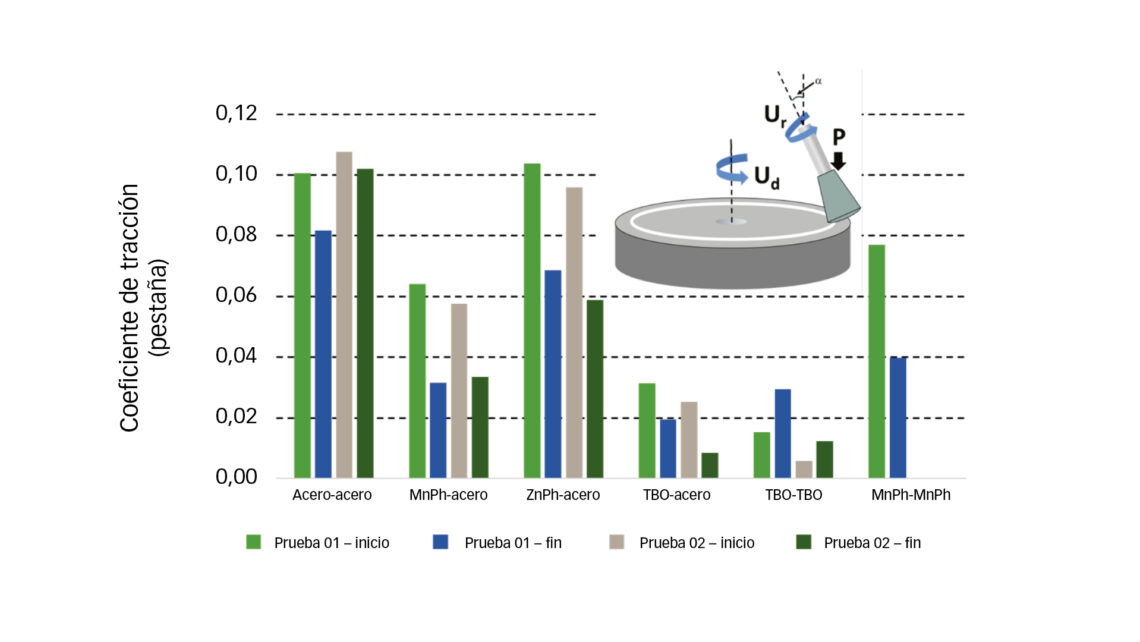

El rendimiento de la fricción en condiciones de rodadura/deslizamiento se evaluó usando un banco de pruebas Wedeven Associates Machine (WAM) en condiciones relevantes para rodamientos de elementos rodantes cónicos y cilíndricos, y en dos configuraciones diferentes. Una simulando un contacto de caminos de rodadura de rodamiento, y la otra, simulando un contacto de extremo de rodillo con pestaña de rodamiento. En todas las pruebas, se usó un aceite lubricante mineral de 32 cSt a 40 °C sin aditivos para presión extrema (EP)/antidesgaste (AW). La temperatura era de 60 °C y el parámetro de lubricación, λ = 0,3.

En las condiciones de contacto del camino de rodadura (fig. 3) y pestaña (fig. 4), podemos observar que, mientras el MnPh y ZnCaPh presentan un descenso significativo en la fricción desde el principio al fin de la etapa en comparación con la versión de acero (relacionada con el rodaje de las capas de conversión), el TBO ofrece la mínima fricción desde un comienzo. Los beneficios en fricción pueden compararse con la rugosidad en el interior de la pista de rodadura después de las pruebas (tabla 2), que es significativamente inferior en el disco de TBO tanto en la configuración de camino de rodadura como de pestaña.

Pruebas de fricción de rodamientos

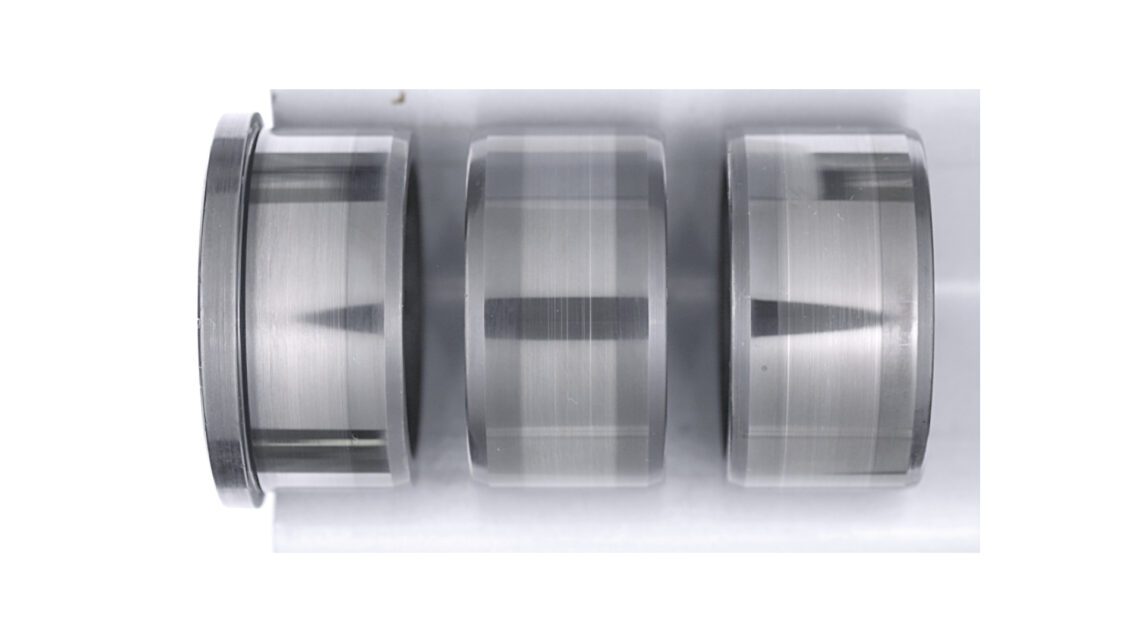

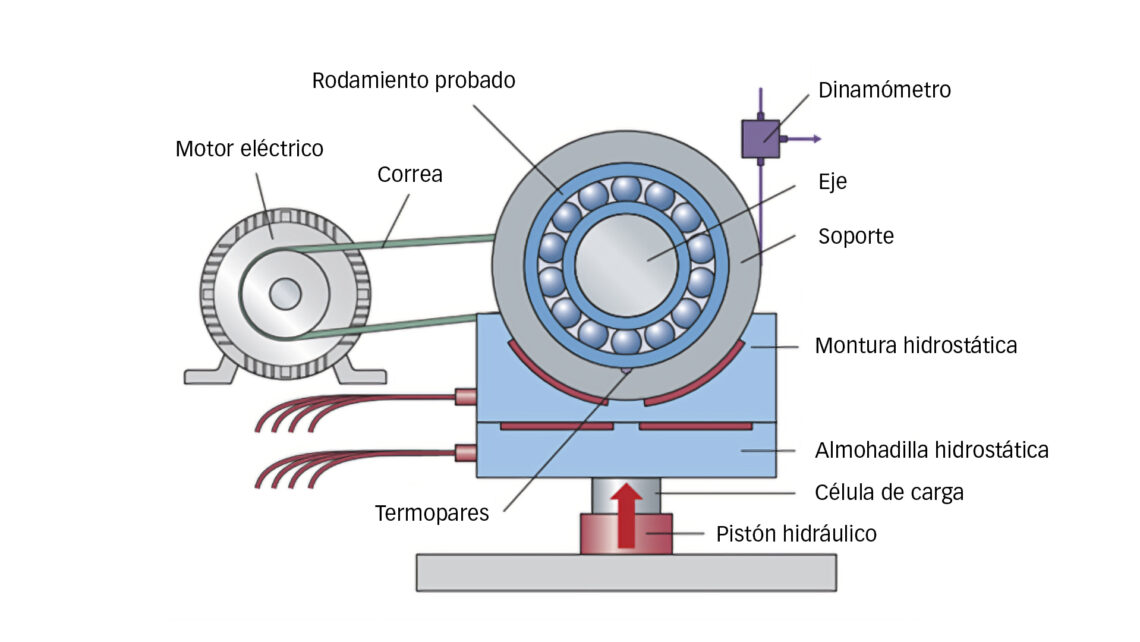

Se usó un banco de pruebas desarrollado internamente (fig. 5), diseñado solo para medir el par de fricción del rodamiento en diversas condiciones de velocidad y carga, a fin de comparar las diferentes capas de conversión en condiciones lo más parecidas posible a las unidades de rodamientos para cubos de rueda de un típico tren interurbano. Debido a que las unidades de rodamientos para cubos de rueda suelen ser de dos hileras, las pruebas se realizaron con una disposición de CRB (rodamiento de rodillos cilíndricos) doble (NU2207 ECP/C3 y NJ 2207 ECP/C3). Se seleccionaron rodamientos cilíndricos en lugar de cónicos para facilitar el desmontaje/reensamblaje de los juegos de rodillos al revestir los aros interiores y exteriores. Los juegos de rodillos se conservaron con los aros originales para mantener el juego radial interno C3. Antes de la prueba, cada rodamiento se llenó con 2,5 g de una grasa clásica para ferrocarriles, para asegurar la misma distribución inicial de la grasa.

La carga radial se seleccionó para alcanzar presiones de contacto de 1,3 GPa en el aro interior, y de 1 GPa en el exterior. La carga axial de los ciclos de velocidad se seleccionó para alcanzar 200 MPa en el contacto con pestaña. El ciclo de velocidad se diseñó para representar velocidades lineales típicas registradas en las unidades de cubos de rueda de ferrocarriles interurbanos y, asimismo, para reducir al mínimo el efecto de los movimientos de la grasa en el par medido. El ciclo de carga axial se concibió para destacar la contribución de la pestaña y mantenerse, al mismo tiempo, por debajo del máximo ratio recomendado de carga axial a radial.

Después de un período de rodaje de 10 horas, cada etapa de velocidad o de carga axial de una hora se dividió en rotación de 30 minutos en sentido horario y de 30 minutos en sentido antihorario a la velocidad determinada, y se hizo un promedio del par durante los últimos 20 minutos de cada fase. Esto permitió una corrección de cualquier variación del dinamómetro, lo que generó una baja desviación estándar. Cada ciclo se repitió, como mínimo, seis veces después del rodaje, y cada prueba se repitió, como mínimo, en dos juegos de rodamientos. En esta campaña de pruebas, los aros interior y exterior se mantuvieron sin revestir o revestidos con TBO, MnPh o ZnCaPh. Los rodillos no estaban revestidos.

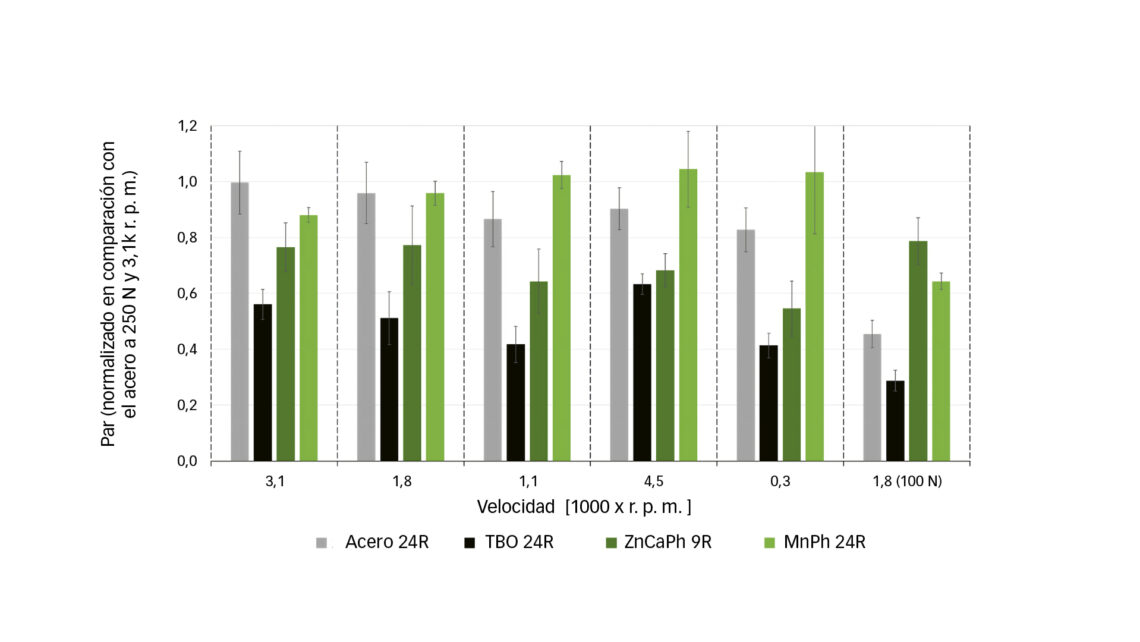

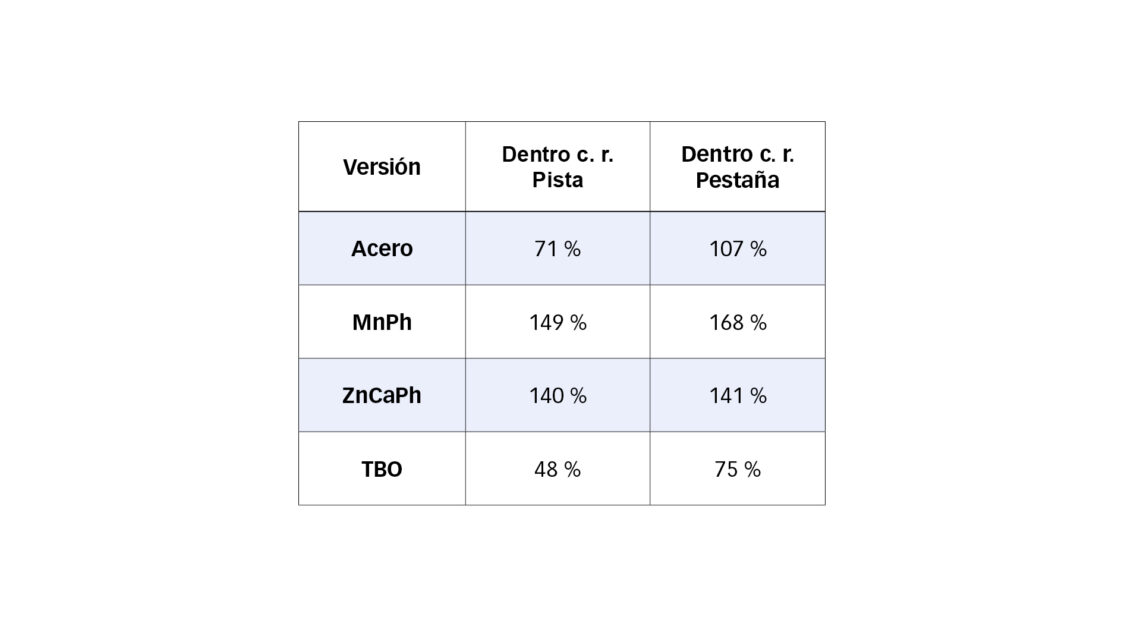

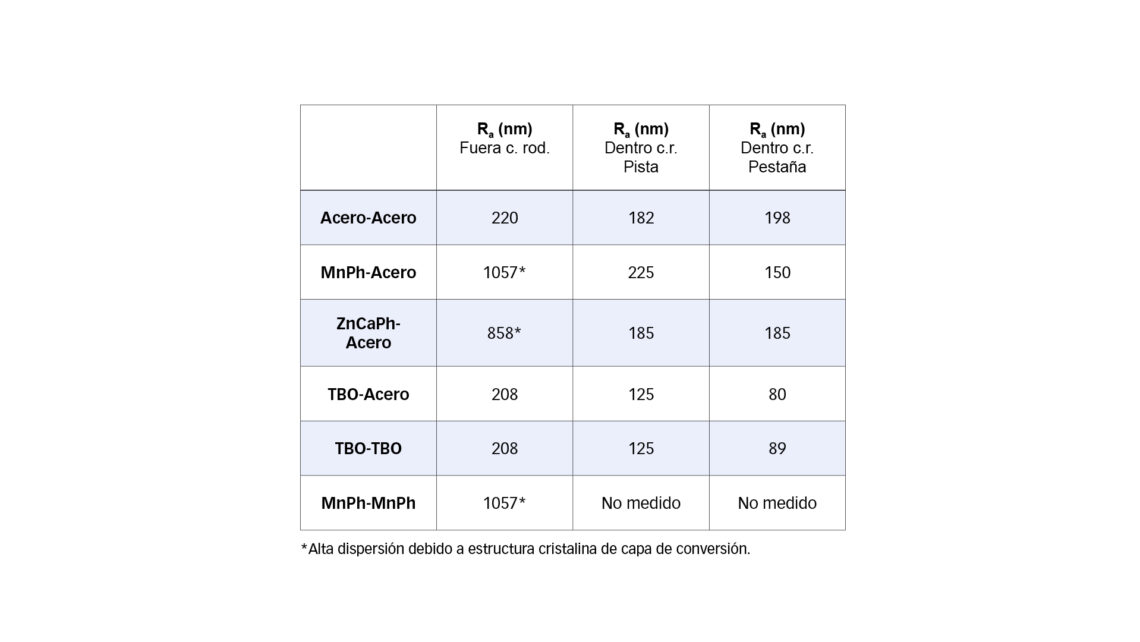

El par medio medido a diferentes velocidades de rotación en la disposición de CRB doble se presenta en la fig. 6 para las pruebas con aros de acero sin revestir y con aros con TBO, MnPh y ZnCaPh. El par medio se normaliza al medido en el caso de los aros sin revestir a 3100 r. p. m. y 250 N de carga axial. Tras las pruebas del ciclo de velocidad, se midió la rugosidad del camino de rodadura y pestaña en los aros interiores de NJ2207 mediante interferometría (tabla 3). La rugosidad medida se comparó con la del valor medio del nuevo camino de rodadura del aro interior.

La fig. 6 muestra que los aros con TBO ofrecen constantemente el par más bajo, lo que concuerda con las observaciones efectuadas en los experimentos de bola en disco. Las mediciones de rugosidad indican que el par inferior puede proceder del rodaje y la topografía de la superficie alisada del camino de rodadura y pestaña del aro interior (tabla 3). Esta puede ser la explicación de que los beneficios de TBO sean algo menores a velocidades altas, donde el espesor de película que separa las superficies es mayor.

Comentarios finales

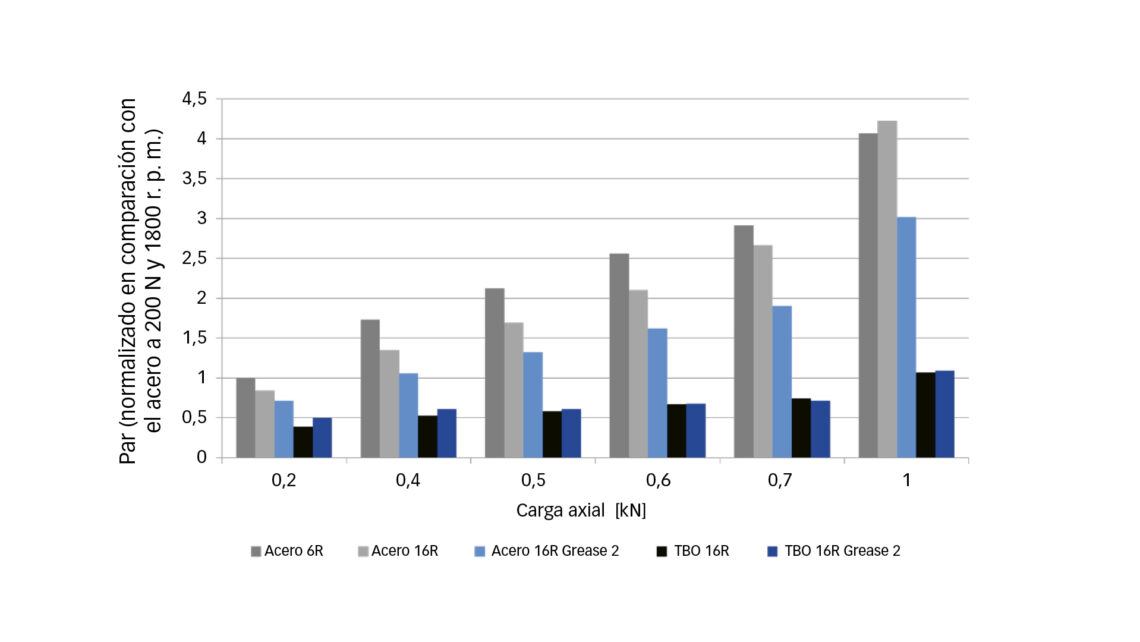

Las pruebas de deslizamiento con movimiento alternativo, las de rodadura/deslizamiento con WAM y las de fricción en el rodamiento, mostraron que el TBO posee un potencial óptimo de reducción de la fricción. En las condiciones probadas, la aplicación de TBO en el disco reduce el coeficiente de fricción de 0,08 a 0,06 en la configuración de camino de rodadura (fig. 3), y de 0,09 a 0,02 en la de contacto con pestaña (fig. 4), en comparación con discos sin revestir. En las pruebas de rodamientos con CRB doble, la aplicación de TBO en los aros interior y exterior redujo hasta un 75 % el par del rodamiento (en comparación con aros sin revestir) al aplicar una carga axial cinco veces superior (por ello, aumenta la contribución del contacto con pestaña) (fig. 7). Parece ser que una parte significativa de los beneficios de aplicar TBO para reducir la fricción en el rodamiento procede de los contactos con pestaña, donde las presiones de contacto no facilitan el rodaje (en comparación con presiones de contacto de camino de rodadura).

Los resultados también confirman que los beneficios obtenidos al flexibilizar el rodaje también proporcionan un mayor rendimiento en cuanto a deformación y desgaste de la superficie cuando el TBO se aplica en la superficie más rugosa [7]. Según las condiciones operativas, el TBO puede tener un aspecto visual negro, incluso tras un largo tiempo (fig. 8), y puede presentarse más brillante y pulido dentro de las zonas de contacto del elemento rodante. Incluso si tiene un aspecto desgastado, queda una delgada capa con alto contenido de oxígeno y de superficie alisada. Vale la pena subrayar que, fuera de las zonas de contacto rodante, el TBO proporciona otros beneficios, como una protección moderada contra la corrosión, mayor humectabilidad del lubricante, barrera de hidrógeno, etc. [2].

Se necesitan futuros avances para validar, homologar e industrializar la solución para juegos de ruedas de ferrocarriles. Los equipos de ingeniería y desarrollo de ferrocarriles darán esos pasos adicionales para proporcionar a nuestros clientes las soluciones más energéticamente eficientes y sostenibles.

Contacto: Esteban Broitman esteban.daniel.broitman@skf.com

Referencias

- E. Broitman; A. Ruellan; R. Meeuwenoord; D. Nijboer; V. Brizmer, “Comparison of Various Conversion Layers for Improved Friction Performance of Railway Wheel-End Bearings.” Coatings 13 (2023) 1980

- «SKF Coatings Catalogue.»

- E. Broitman, “Coatings to Improve Bearing Performance.” Evolution (2022) 1-7.

- T. von Schleinitz, K. Nentwig, C. Bruckhaus and W. Kachler, «Brünierung: Die alte neue Hochleistungsschicht,» Galvanotechnik, vol. 5, págs. 889-894, 2018.

- “DIN 50938 – Black Oxide Coatings on Ferreous Metal Components – Requirements and test methods,” Deutsches Institut fur Normung e.V., Berlín, 2018.

- “ISO 11408: Chemical conversion coatings – Black oxide coating on iron and steel – Specification and test methods,” International Organization for Standardization, Ginebra, 1999.

- V. Brizmer; K. Stadler, M. van Drogen; B. Han; C. Matta; E. Piras, “The Tribological Performance of Black Oxide Coating in Rolling/Sliding Contacts.” Tribology Transactions 60 (2017) 557–574.