SKF Black Design

Ahorrar peso es actualmente un reto enorme en la industria aeroespacial. En el competitivo mercado de hoy, mejorar el rendimiento o reducir las emisiones da importantes ventajas a los fabricantes. El uso de material compuesto ofrece oportunidades en todos estos sectores.

En piezas de interfaz, ahorrar peso sustituyéndolas por material compuesto comporta un reto debido a la denominada carga fuera del plano. Para evitar incrementos en los costos, la integración funcional es una necesidad.

SKF Solutions contribuye a lograr esos objetivos gracias a dos tecnologías futuristas de gran importancia: SKF Black Design e Integración de rodamientos SKF.

1 SKF Black Design es la capacidad de producir piezas de alto rendimiento con materiales reforzados con fibras para soportar cargas fuera del plano. Una vez que se consigue por completo usar la tecnología del material compuesto en una pieza de interfaz, se abre el nuevo campo de oportunidades que nos ofrece esta tecnología mediante la integración funcional del rodamiento.

2 Integración de rodamientos SKF incorpora eficientemente un rodamiento en una pieza de material compuesto, al proporcionar una resistente interfaz al aro exterior de un rodamiento o al integrar una rótula esférica en un soporte de material compuesto.

Las tecnologías de material compuesto pueden utilizarse en una gama muy amplia de aplicaciones:

- para la reducción del peso de piezas metálicas existentes consolidándolas en una solución con material compuesto

- para facilitar la integración funcional de nuevas características, por ejemplo, soluciones con sensores

- para resolver problemas de fatiga en piezas cargadas cíclicamente

- para evitar la corrosión mediante el uso de un material insensible a un entorno corrosivo

- para diseños que eviten ruidos y vibración añadiendo rigidez, cambiando el peso o incorporando sistemas de amortiguación

Enfoque 1: Desarrollo de piezas estructurales de material compuesto con SKF Black Design

SKF Black Design reta la fuerza de gravedad

Esta tecnología ofrece la posibilidad de diseñar y construir piezas de material compuesto para interfaces estructurales. Aunque en la industria aeronáutica el uso de material compuesto ha aumentado, las técnicas de diseño tradicionales solo proporcionan mejoras limitadas en rendimiento estructural. Esto ha restringido las aplicaciones en las que podían usarse soluciones de material compuesto. SKF ha logrado abordar el reto técnico de convertir piezas metálicas de interfaz estructural en piezas de material compuesto livianas y de alto rendimiento. El resultado de años de investigación y desarrollo se denomina SKF Black Design. SKF ha obtenido estos resultados excepcionales modificando el paradigma de la ingeniería de piezas de material compuesto. La implementación de diseños de pieza convencionales de material compuesto en lugar de metal (el enfoque “Black Metal”) solo produce mejoras modestas en el rendimiento, y las piezas tienen tendencia a desplegarse y exfoliarse. No obstante, en SKF Black Design, el material matriz (resina) se usa donde proporciona el máximo rendimiento: sometido a compresión. Para que esto suceda, los ingenieros de SKF han desarrollado nuevas formas, configuraciones y geometrías de pieza diseñadas para asegurar que, en zonas sometidas a carga fuera del plano, la resina permanezca comprimida a través del espesor laminado. Esto conduce a una mayor resistencia a tensiones de corte y elimina el efecto de despliegue. El uso de arandelas hemisféricas para evitar cualquier tendencia a perforación y, además, la aplicación de compresión sobre el material compuesto, es un ejemplo de una solución inteligente que se somete a pruebas para incrementar significativamente la resistencia de la pieza.

Los diseños, respaldados por el conocimiento que el SKF Composite Centre ofrece a sus colaboradores, también incorporan corrugaciones sofisticadas y el uso cuidadosamente equilibrado de material de relleno y refuerzo continuo.

El objetivo del ahorro de peso en los aviones es reducir el consumo de combustible y el impacto en el medioambiente. Esto ha conducido a un incremento del 50% en el uso de material compuesto en la última generación de aviones comerciales. Sin embargo, el aumento en el uso de material compuesto en la aviación está limitado por el rendimiento estructural obtenido con el diseño tradicional de piezas de material compuesto. SKF Black Design proporciona el rendimiento estructural requerido combinando el uso de los materiales existentes de polímero reforzado con fibra de carbono (CFRP) mediante técnicas de diseño innovadoras. SKF Black Design extiende el alcance de las aplicaciones con soluciones de material compuesto hasta piezas estructurales, con una relación competitiva de masa respecto a costo en comparación con las soluciones metálicas actuales.

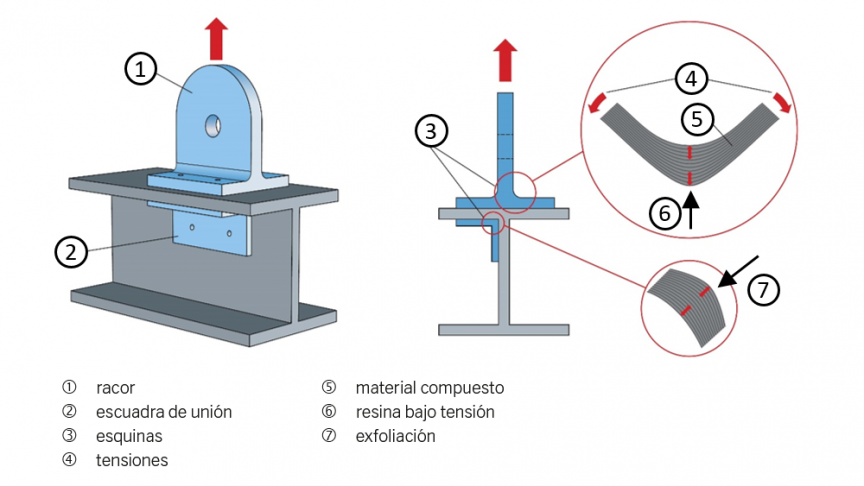

Los materiales compuestos más comúnmente usados en la industria aeroespacial se fabrican apilando capas impregnadas de fibra de carbono. La resina permite la transmisión de la carga entre las fibras y asegura la cohesión entre las capas. Esta tecnología se adapta favorablemente con el fuselaje, las alas, el bastidor y los larguerillos, debido a que el material laminado está sometido principalmente a carga en el plano. Para esas geometrías, la fibra de carbono proporciona una alta resistencia y rigidez en el sentido de orientación de las fibras; sin embargo, en el sentido normal al plano de las fibras, las propiedades mecánicas del material las domina la resina. La resina es el agente de unión y tiene una resistencia deficiente en comparación con las fibras de carbono (unas 50 veces menor). Por lo tanto, el uso de materiales compuestos está limitado a piezas estructurales con cargas fuera del plano, como piezas de interfaz estructural, por ejemplo, racores en T y escuadras de unión (fig. 1). Con la geometría tradicional, los racores metálicos y escuadras de unión están sometidas a fenómenos de pliegue/despliegue. En racores de material compuesto de igual forma, el mismo patrón de carga conduce a la separación de las capas de CFRP en la esquina de 90° debido a tensiones interlaminares en la resina. Este fenómeno se denomina exfoliación y se produce a niveles de carga muy bajos, lo cual conduce a que la pieza no sea factible.

Para resolver este problema, la industria del material compuesto ha investigado nuevas tecnologías, como el tejido tridimensional y resinas de alto rendimiento, en combinación con geometría de piezas tradicional (enfoque “Black Metal”). Este enfoque, no obstante, ha demostrado tener limitaciones significativas en cuanto a rendimiento mecánico y competitividad en función de los costos.

Con SKF Black Design, otro enfoque es posible

SKF Black Design se basa en conceptos que resuelven el reto de la carga fuera del plano mediante la adaptación de la geometría de la pieza.

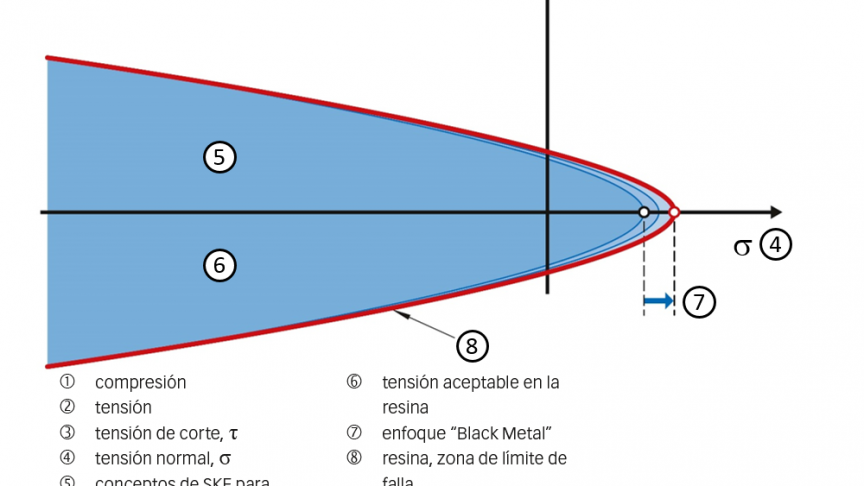

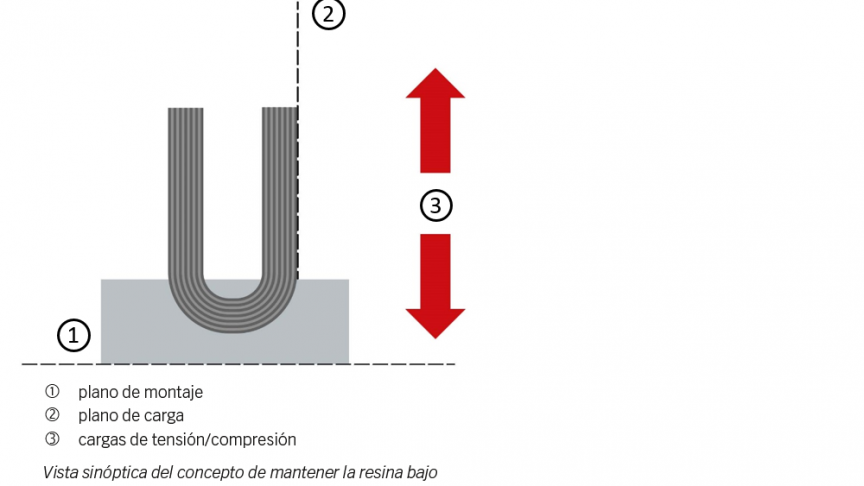

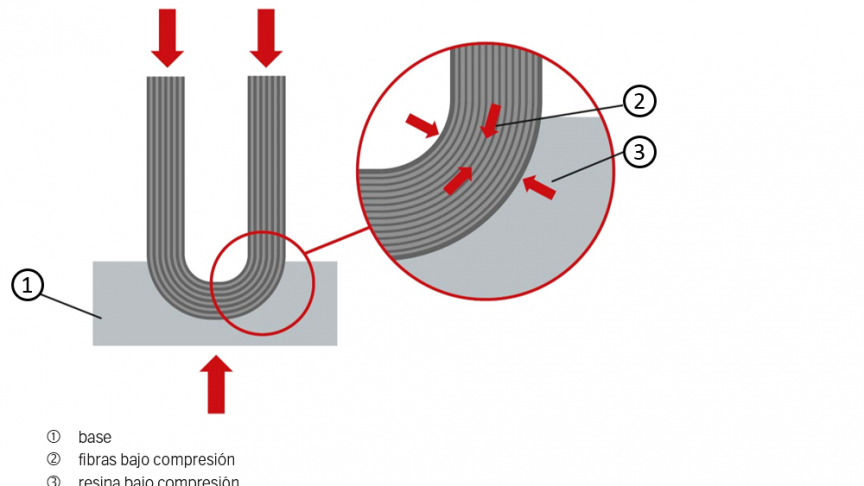

El primer concepto consiste en diseñar la geometría de la pieza y el moldeado de la capa para que la resina se mantenga comprimida cuando la pieza se carga en su aplicación. La resina soporta tensiones mucho mayores bajo compresión que bajo tensión, y la compresión también mejora la capacidad de la resina ante tensiones de corte. Esta filosofía de diseño se ha usado comúnmente en estructuras a lo largo de la historia de la ingeniería civil, como arcos y puentes, donde el diseño ha exigido mantener los componentes estructurales bajo compresión.

La fig. 2 muestra la debilidad de la resina bajo tensión y el efecto de la compresión sobre su capacidad ante tensiones de corte.

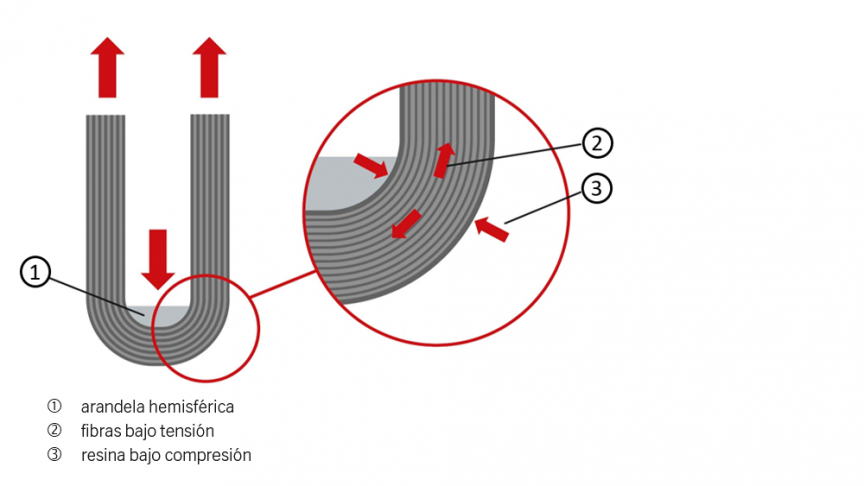

SKF ha implementado su concepto sobre racores estructurales diseñando arandelas hemisféricas combinadas con una base de fibra de carbono. Este diseño específico comprime la resina de una forma natural en la zona de carga fuera del plano (fig. 3). Además, cuanto más aumenta la carga sobre la pieza, mayor es el incremento proporcional de la compresión local, lo cual contribuye a resolver el problema de exfoliación en la esquina de 90°.

Bajo tensión (fig. 4), la arandela hemisférica aplica localmente tensión de compresión sobre el material de CFRP, que mantiene la resina sometida a compresión.

Bajo compresión (fig. 5), la base actúa como un elemento de sujeción para comprimir localmente el material de CFRP. La base permite adaptar la geometría del fondo del racor a los requisitos de tamaño y montaje de la aplicación.

Por lo tanto, las arandelas hemisféricas y la base de montaje trabajan conjuntamente para mantener la resina bajo compresión con tensiones de tracción y compresión aplicadas perpendicularmente al plano de montaje (es decir, con carga fuera del plano). Una falla del racor no tiene su origen en las propiedades mecánicas de la resina; en consecuencia, el racor de SKF Black Design permite un mayor rendimiento mecánico para una geometría y peso determinados.

El segundo concepto de SKF Black Design consiste en el uso de formas específicas para proporcionar estabilidad y rigidez mecánicas al racor. Unas formas redondeadas permiten evitar esquinas de 90° relativamente afiladas, como las que se encuentran en racores metálicos. Las formas redondeadas alinean las fibras de carbono en el sentido apropiado para posponer fenómenos de despliegue, y ofrecer estabilidad y rigidez mecánicas al racor. Este concepto puede usarse con ventaja en escuadras de unión (fig. 6).

Además, los conceptos de SKF Black Design pueden combinarse en una sola pieza de interfaz; por ejemplo, tal como se muestra en la fig. 7, en el diseño de un racor en T pueden aplicarse conjuntamente el concepto de mantenimiento de la resina bajo compresión y formas de rigidez específicas.

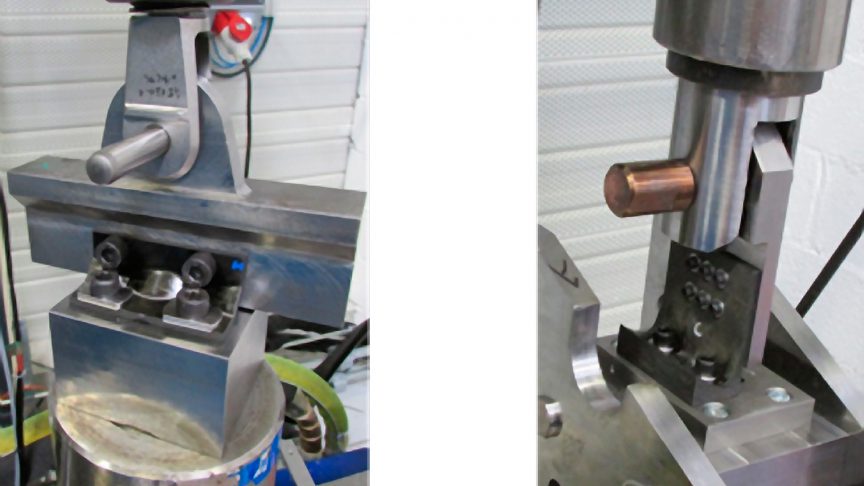

Para validar estos conceptos, se realizaron pruebas de escuadras de unión y racores a niveles de subescala y de escala completa, y en bancos de prueba de tracción y compresión, tal como se muestra en la fig. 8.

El desarrollo de estos conceptos ha dado como resultado el estudio y la validación de diferentes racores de interfaz estructural de material compuesto. Los resultados se han comparado con racores estructurales metálicos equivalentes, y las soluciones de material compuesto producidas con SKF Black Design muestran ahorros de peso superiores al 40% si se comparan con piezas metálicas del mismo rendimiento mecánico.

Conclusión

SKF Black Design permite concebir y fabricar piezas de interfaces estructurales livianas y de alto rendimiento, específicamente diseñadas para aplicaciones que soporten cargas fuera del plano y fabricadas de materiales de CFRP. SKF está en el proceso de desarrollar modelos mecánicos y herramientas de simulación digitales que permitirán el diseño general y el análisis de racores estructurales de material compuesto para la industria aeroespacial.

Enfoque 2: Integración de rodamientos

Esta tecnología de SKF tiene la capacidad de integrar rodamientos directamente en piezas estructurales de material compuesto. Para SKF, líder mundial en el diseño y la fabricación de rodamientos y rótulas, se trata de un desarrollo natural de la capacidad de la empresa de producir piezas de interfaz en materiales compuestos. SKF está desarrollando soluciones de interfaz para crear una unión incorporada en la pieza de material compuesto. Según los requisitos de la aplicación, esta unión puede ser un rodamiento de bolas, una rótula o una rótula esférica.

Actualmente se están desarrollando dos familias de soluciones de interfaz:

- una integración de alta resistencia de un rodamiento en una estructura de material compuesto con soluciones de propiedad exclusiva, a fin de crear una interfaz confiable, apta para amplios rangos de temperatura, cargas pesadas y velocidades altas.

- el contacto deslizante directo de un aro interior contra una superficie de material compuesto, principalmente para rótulas esféricas, para una solución que ofrezca alto rendimiento en términos de desgaste, fricción y confiabilidad.

Estas tecnologías son innovadoras y revolucionarias: proporcionan oportunidades claras de ahorro de peso en el entorno en servicio y también de integración de las uniones, que en operaciones de moldeado eliminan los pasos posteriores al moldeado y optimizan el proceso de fabricación.

El poder de la integración funcional

En cuanto a ahorros de peso, ampliar el uso de materiales compuestos de alto rendimiento puede, con frecuencia, significar un obstáculo por su costo. Esto se da especialmente cuando el cambio se gestiona al nivel de componentes separados.

Para contrarrestar este efecto, actualmente se sabe que la consolidación de sistemas es una solución. Esto conduce a una obvia reducción inicial en los costos, debido a la supresión de pasos de montaje y a la combinación de tiempos de fabricación. Pero este enfoque también choca pronto con límites si no se da un paso a un nivel más alto.

Si se limita la consolidación para agrupar todos los componentes y se mantiene el mismo nivel de rendimiento, de un componente a otro, esto con frecuencia ocasiona una subutilización del potencial de los materiales compuestos, desperdicios de material y un costo innecesariamente alto. Un enfoque más potente tiene en cuenta todos los aspectos de su rendimiento individual, costos, proceso y oportunidades.

Tomando como ejemplo la rigidez, lograr la rigidez requerida, componente por componente, puede exigir un uso amplio de fibras de carbono en algunos componentes, mientras que, en otros, sería suficiente usar fibra de vidrio. Esto resultaría en mayores costos de material, o incluso podría hacer inviable la integración. No obstante, si se redistribuye la función de rigidez del sistema, puede identificarse una distribución que iguala el rendimiento del sistema, pero a un costo menor. Este enfoque puede combinar requisitos de funciones múltiples, como rigidez, masa y amortiguación en un diseño optimizado.

Esto es lo que ofrece la integración funcional de SKF Black Design: integración funcional orientada hacia materiales compuestos para el máximo rendimiento del sistema.