SKF Black Design

L’allègement des conceptions constitue actuellement un défi important pour l’industrie aéronautique. L’amélioration des performances ou la réduction des émissions offrent des avantages décisifs aux constructeurs dans un contexte concurrentiel. Les matériaux composites sont une mine d’opportunités.

L’application de la technologie des matériaux composites aux pièces d’interface en vue de réduire leur poids se révèle complexe en raison de modes de chargement hors plan. Pour éviter une hausse des coûts, l’intégration de fonctions est indispensable.

Les solutions SKF permettent d’atteindre ces objectifs grâce à deux technologies futuristes d’envergure : le SKF Black Design et l’intégration d’articulations SKF.

1. Le SKF Black Design porte sur la fabrication, dans des matériaux renforcés de fibres, de pièces à chargement hors plan de haute performance.

Une fois ajustée aux spécificités des pièces d’interface, la technologie composite peut ouvrir un nouveau champ de possibilités par l’intégration de fonctions :

2. L’intégration d’articulations SKF consiste à incorporer une liaison articulée dans une pièce composite, soit par le biais d’une interface solide avec la bague extérieure de l’articulation, soit en intégrant une rotule lisse dans un palier composite.

Ces technologies composites répondent à une grande variété de besoins :

- réduction du poids de pièces métalliques existantes en les combinant au sein d’une solution composite unique ;

- intégration de nouvelles fonctionnalités, comme les solutions d’instrumentation avec des capteurs ;

- réponse aux problèmes de fatigue des pièces à charge cyclique ;

- lutte contre la corrosion grâce à l’utilisation d’un matériau insensible aux environnements corrosifs ;

- élimination des bruits et vibrations grâce à une augmentation de la raideur, au transfert du poids ou à l’intégration de dispositifs d’amortissement.

Orientation 1 : développement de pièces structurelles composites avec le SKF Black Design

Le SKF Black Design défie la gravité

Cette technologie permet de concevoir et de fabriquer des pièces d’interface structurelle en composite. L’utilisation des matériaux composites a explosé dans l’industrie aéronautique. Cependant, les techniques de conception traditionnelles limitent les améliorations apportées aux performances structurelles et, par conséquent, les applications pour les solutions composites. SKF est parvenu à relever le défi technique de la transformation des pièces d’interface structurelle métalliques en pièces composites légères et de haute performance. Le SKF Black Design est le fruit de nombreuses années de recherche et développement. C’est un changement de paradigme concernant l’ingénierie des pièces composites qui a permis à SKF d’aboutir à ce résultat exceptionnel. Le déploiement de pièces de conception traditionnelle en composite au lieu du métal (approche « Black Metal ») s’est traduit par de modestes améliorations des performances car les pièces restaient sujettes au dépliage et au délaminage. Avec le SKF Black Design, en revanche, le matériau de la matrice (résine) est utilisé là où il offre les meilleures performances : en compression. Pour ce faire, les ingénieurs SKF ont mis au point de nouvelles formes et géométries des pièces afin que, dans les zones de chargement hors plan, la résine reste comprimée sur toute l’épaisseur de plis. Il en résulte une meilleure tenue en cisaillement et la suppression du phénomène de dépliage. L’utilisation de rondelles hémisphériques pour contrer la tendance à la perforation et comprimer le composite est un exemple de solution astucieuse qui permet, de façon prouvée, d’accroître nettement la résistance de la pièce.

La conception intègre en outre des ondulations complexes et repose sur l’utilisation savamment équilibrée de matériaux de renfort continu et discontinu – il s’agit des connaissances que le Centre Composites de SKF exploite au profit de ses partenaires.

La quête de l’allègement dans l’aéronautique a pour objectif de réduire la consommation de carburant et l’impact sur l’environnement. L’utilisation de matériaux composites sur les avions commerciaux de dernière génération a ainsi permis des allègements de près de 50 %. Le recours accru aux matériaux composites dans l’aéronautique donne, cependant, des résultats qui, sur le plan des performances structurelles, sont limités par les méthodes de conception traditionnelles des pièces. Le SKF Black Design délivre les performances structurelles requises en combinant l’utilisation des matériaux existants à base de polymère renforcé par des fibres de carbone (CFRP) avec des techniques de conception innovantes. Le SKF Black Design étend ainsi le champ d’application des solutions composites aux pièces structurelles avec un ratio poids/coût avantageux par rapport aux solutions métalliques actuelles.

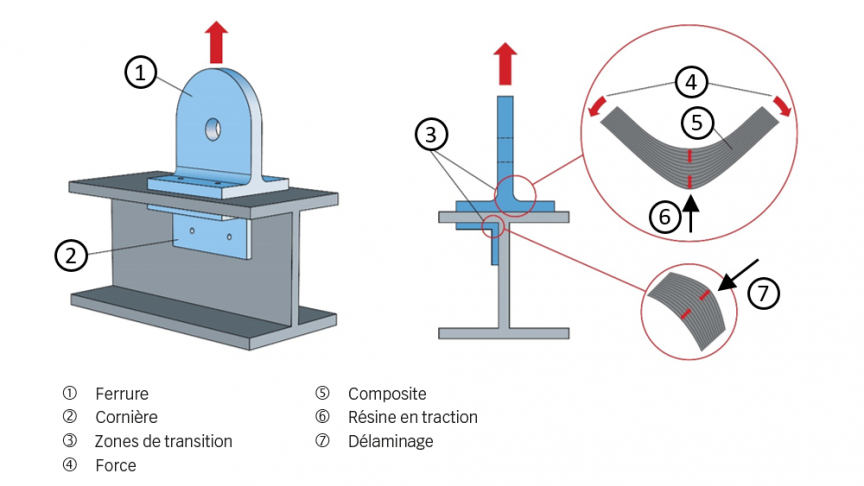

Les matériaux composites généralement utilisés dans l’aéronautique sont obtenus par empilement de plis de fibres de carbone imprégnés de résine. Cette résine, qui permet la transmission des efforts entre chaque fibre de carbone, va également assurer la cohésion inter-plis. Cette technologie convient particulièrement aux pièces de type fuselage, voilure, cadres ou longerons, car le stratifié n’est pas soumis à des efforts transverses. Pour ce type de géométrie, les fibres de carbone apportent une grande résistance et une grande rigidité à la pièce quand elles sont orientées dans la direction de l’effort. En revanche, quand la pièce est chargée dans la direction transverse aux plis, la sollicitation de la résine devient prédominante. Les faibles caractéristiques mécaniques en traction (50 fois inférieures par rapport à la fibre de carbone) de celle-ci ont limité l’utilisation des composites pour des pièces structurelles à chargement hors plan que sont, par exemple, les pièces de connexion comme les ferrures en T et les cornières (Fig. 1). Sur une géométrie classique, les ferrures et cornières métalliques sont soumises à des phénomènes dits de pliage/dépliage. Dans les ferrures composites de forme identique, le même mode de chargement entraîne la séparation des plis du CRFP dans la zone de transition à 90°, du fait d’une sollicitation interlaminaire excessive de la résine. Ce phénomène, appelé délaminage, se produit à un niveau de charge très faible, ce qui compromet la faisabilité de la pièce.

Pour répondre à cette problématique, le secteur des composites a cherché à combiner de nouvelles technologies, comme le tissage 3D et les résines haute performance, à la géométrie traditionnelle des pièces (approche « Black Metal »). Cette approche a cependant montré ses limites en termes de comportement mécanique et de compétitivité des coûts.

Une autre approche est possible avec le SKF Black Design

Le SKF Black Design repose sur un ensemble de concepts permettant d’adapter la géométrie de la pièce aux spécificités des matériaux composites pour répondre efficacement à des modes de chargement hors plan.

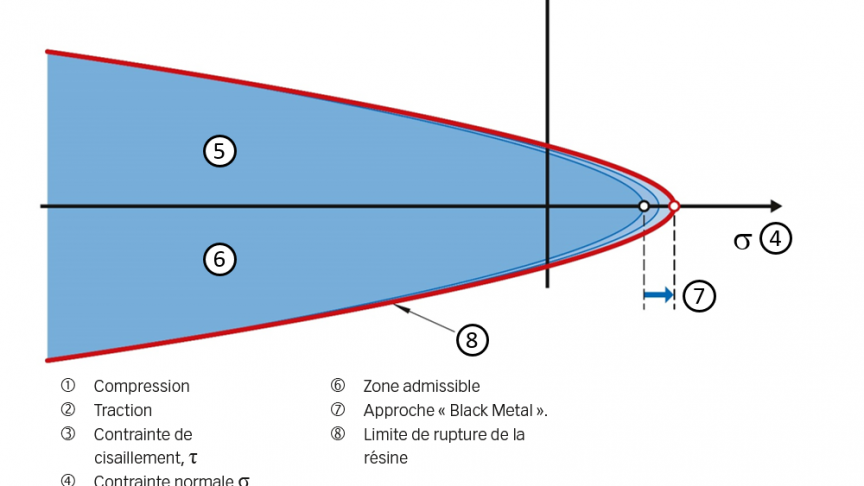

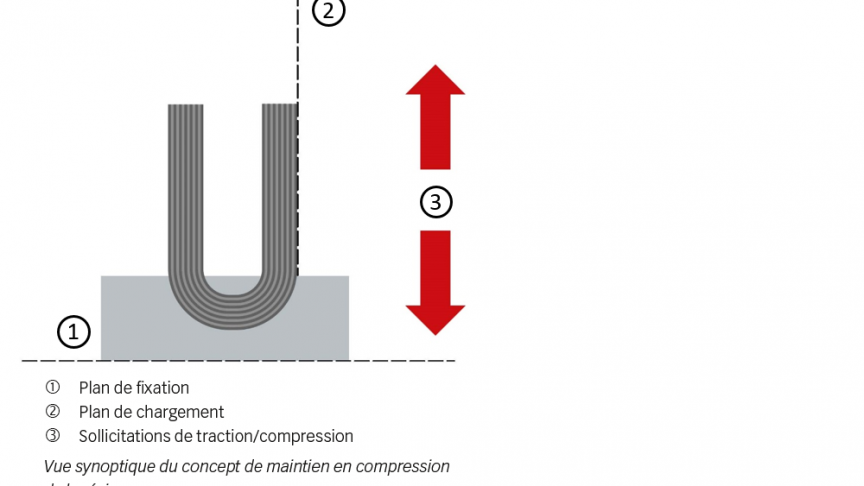

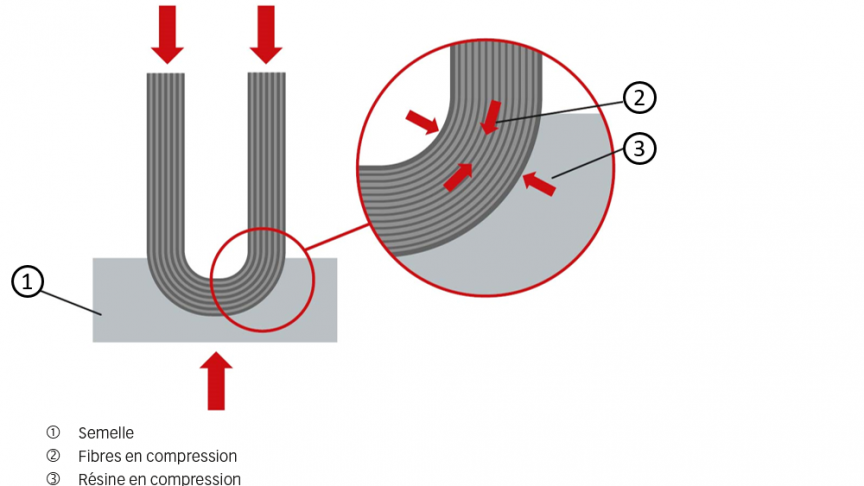

Le premier concept consiste à concevoir une géométrie et un empilement de plis qui permettent le maintien en compression de la résine lorsque la pièce est soumise à une charge au sein de l’application. En effet, la résine est capable de supporter une contrainte nettement supérieure en compression qu’en traction et la tenue en cisaillement est meilleure si la résine est en compression. Ce principe est couramment utilisé depuis les débuts du génie civil pour la construction de structures, comme les arches et les ponts, qui nécessitent le maintien en compression des éléments structurels.

La Fig. 2 illustre la faiblesse de la résine en traction et l’effet de la compression sur la tenue en cisaillement.

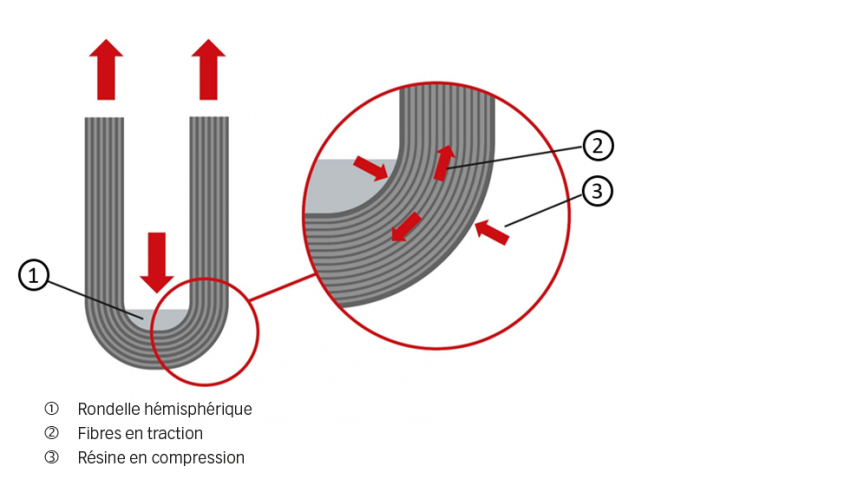

SKF a mis en œuvre ce concept sur des ferrures à travers un système de rondelle hémisphérique combinée à une semelle en fibre de carbone. Ce design particulier permet de comprimer naturellement la résine dans la zone de chargement hors plan (Fig. 3). En outre, plus la charge exercée sur la pièce augmente, plus la compression augmente localement, de façon proportionnelle, ce qui contribue à remédier au problème de délaminage dans la zone de transition à 90°.

Lorsque la ferrure est mise en traction (Fig. 4), la rondelle hémisphérique exerce localement une contrainte de compression sur le matériau CFRP et la résine est ainsi maintenue en compression.

Lorsque la ferrure est soumise à une compression (Fig. 5), la semelle agit comme une contre-forme qui vient en réaction : cela comprime aussi le matériau CFRP. Cette semelle permet également d’obtenir une surface d’appui de géométrie adaptée aux dimensions et aux exigences de montage de l’application.

Ainsi, que la ferrure soit sollicitée en traction ou en compression de façon perpendiculaire au plan de fixation (cas particulier de chargement hors plan), l’action combinée de la rondelle hémisphérique et de la semelle maintient toujours la résine en compression. Le mode de rupture de la ferrure n’est donc pas lié aux propriétés mécaniques de la résine. Le SKF Black Design permet ainsi un gain de performance mécanique conséquent pour une même géométrie et un même poids.

Le second concept du SKF Black Design consiste à utiliser des formes spécifiques pour apporter stabilité et raideur à la ferrure. Les courbures permettent d’éviter les accidents de forme comme ceux présents sur les ferrures métalliques. Les courbures alignent les fibres de carbone dans la direction adéquate pour retarder le phénomène de dépliage et apporter raideur et stabilité mécanique à la ferrure. Ce concept des courbures peut être avantageusement appliqué à des produits type cornières (Fig. 6).

Il est en outre possible de combiner les concepts du SKF Black Design sur une seule et unique pièce d’interface. Par exemple, le concept de maintien en compression de la résine peut être combiné au concept des courbures pour la conception des ferrures en forme de T comme illustré par la Fig. 7.

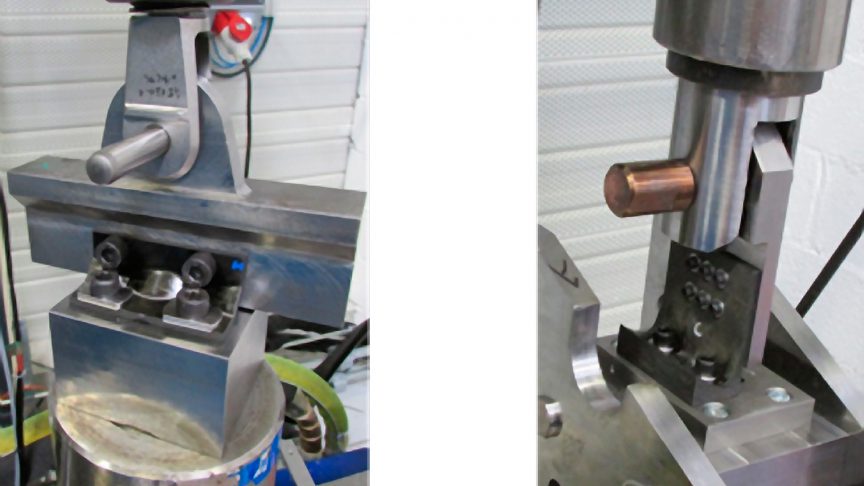

Ces concepts ont été validés par le biais d’essais réalisés sur des ferrures et cornières miniatures et en taille réelle sur des bancs de traction et de compression, comme illustré par la Fig. 8.

Le développement de ces concepts a conduit à l’étude et la validation de différents modèles de ferrures structurelles en composite. Les résultats ont été comparés à des ferrures structurelles métalliques équivalentes et il est apparu que les solutions en composite basées sur la technologie SKF Black Design étaient 40 % plus légères par rapport à des pièces métalliques de performances mécaniques identiques.

Conclusion

Le SKF Black Design permet de concevoir et de fabriquer à partir de matériaux CRFP des pièces d’interface structurelle légères et très performantes spécialement pour les applications caractérisées par des modes de chargement hors plan. SKF travaille actuellement au développement de modèles mécaniques et outils de simulation numérique pour la conception en général et l’analyse des ferrures structurelles en composite destinées à l’industrie aéronautique.

Orientation 2 : intégration d’articulations

Cette technologie SKF offre la possibilité d’intégrer les fonctions d’articulation directement dans les pièces structurelles en composite. Pour le leader mondial en conception et fabrication de roulements et rotules qu’est SKF, il s’agit là d’une évolution logique de sa capacité de production de pièces d’interface en matériaux composites. SKF développe actuellement des solutions d’interface pour créer une articulation intégrée à la pièce en composite. Selon les besoins de l’application, cette articulation peut être assurée par un roulement à billes ou par une rotule.

Deux familles de solutions d’interface sont actuellement en cours de développement :

- l’une basée sur l’intégration haute résistance d’une articulation dans une structure composite grâce à des solutions exclusives pour créer une interface fiable pouvant supporter des plages de température étendues, de fortes charges et des vitesses élevées ;

- l’autre basée sur le contact de glissement direct d’une bague intérieure contre une surface composite, principalement pour les rotules, avec des performances exceptionnelles en termes d’usure, de frottement et de fiabilité.

Il s’agit de technologies révolutionnaires qui offrent des opportunités non seulement de réduction du poids dans l’environnement de service, mais aussi d’intégration des éléments d’articulation, car l’assemblage par surmoulage supprime les étapes post-moulage et simplifie le process de fabrication.

La puissance de l’intégration de fonctions

Dans la quête de l’allègement, l’utilisation plus large des matériaux composites haute performance se heurte souvent à la barrière des coûts, a fortiori lorsque le changement intervient composant par composant.

La consolidation des systèmes est aujourd’hui une solution largement reconnue pour surmonter cet obstacle. Elle permet de toute évidence une réduction des coûts initiaux du fait de la suppression des étapes d’assemblage et de la rationalisation des temps de fabrication. Toutefois, cette approche peut rapidement rencontrer des limites si elle n’est pas poussée à un niveau supérieur.

Restreindre la consolidation à la seule combinaison des composants et au maintien d’un même niveau de performance d’un composant à l’autre conduit souvent à une sous-exploitation du potentiel offert par les matériaux composites, à un gaspillage et à des coûts superflus. Pour délivrer toute sa puissance, l’approche doit tenir compte de tous les aspects des performances individuelles des composants, des coûts, des process et des opportunités.

Prenons l’exemple de la rigidité : pour atteindre la rigidité requise, composant par composant, il peut être nécessaire de recourir largement aux fibres de carbone pour certains composants, tandis que l’utilisation de fibres de verre est suffisante pour d’autres composants. Au final, les coûts de matériaux risquent d’être supérieurs et l’intégration, impossible. En revanche, si la fonction de rigidité du système est redistribuée, on peut déterminer une distribution qui permette d’atteindre les objectifs de performance à un coût inférieur. Cette approche permet de combiner au sein d’une conception optimisée des exigences de fonctions multiples, comme la rigidité, la réduction du poids et l’amortissement.

C’est ce que le concept d’intégration des fonctions du SKF Black Design permet : une intégration des fonctions axée sur le composite pour des performances optimales du système.