Sello con nuevo diseño

Desde que se incorporaron sellos en los rodamientos, la confiabilidad de estos se ha transformado, en especial en entornos contaminados. Hoy, los avances en el diseño de sellos de los pequeños rodamientos de rodillos a rótula sellados SKF Explorer ofrecen aún mayores beneficios, y mejoran su rendimiento para una amplia gama de aplicaciones.

Resumen

Un análisis de las posibilidades de mejora de los sellos de los rodamientos ha dado como resultado un mejor sello para rodamientos de rodillos a rótula pequeños. El nuevo sello sustituye tres soluciones de sellado diferentes con un solo diseño general. Esto abre un futuro con un nuevo diseño de sello económico que ahorra mantenimiento, prolonga los intervalos de servicio y mejora el rendimiento general de varias aplicaciones en la gama de rodamientos de rodillos a rótula pequeños de SKF de unos 180 mm de diámetro exterior.

Contacto de venta

Los ingenieros de SKF han abordado con nuevas miras los diseños de los sellos en los rodamientos de rodillos a rótula de SKF. Sus dos objetivos principales eran incrementar su rendimiento y mejorar los procesos de producción en la empresa (fig. 1).

Antes de abordar la fase de desarrollo del proyecto, los ingenieros establecieron los requisitos funcionales que debía cumplir el nuevo producto, en especial en cuanto a funcionamiento e interacción con el sello. Especialistas en diseño y operación de rodamientos de rodillos a rótula colaboraron con expertos en diseño y operación de sellos. El objetivo era optimizarlos utilizando herramientas de diseño y desarrollo, incluida la simulación por computadora respaldada por la fabricación de prototipos y por pruebas de verificación.

SKF introdujo los rodamientos de rodillos a rótula sellados por primera vez a principios de la década del noventa. Su éxito fue tal que ahora hay más de 100 variantes estándares en esa gama. Siguiendo los resultados positivos de su programa de mejoras, SKF está desplegando el nuevo diseño de sello como un estándar individual a través de la mayor parte de su gama de rodamientos de rodillos a rótula pequeños. Los rodamientos sellados pueden usarse en una amplia gama de aplicaciones, desde ascensores y grúas hasta ventiladores y equipo de procesado de alimentos y bebidas. Una aplicación típica son los sistemas de manipulación de equipajes en los aeropuertos.

En cuanto a rendimiento, el nuevo diseño comporta hasta un 50% de menor fricción en el sello y nada menos que un descenso del 20% de la fricción total en el rodamiento. La temperatura de funcionamiento puede reducirse en hasta 20 °C. Los rodamientos que incorporan sellos con el nuevo diseño pueden trabajar a aproximadamente el doble de la velocidad límite nominal de los anteriores rodamientos sellados de SKF de tamaño equivalente. Además de lo antedicho, los nuevos sellos contribuyen a una reducción en los requisitos de mantenimiento gracias a una mayor vida útil del lubricante. En muchas aplicaciones, el rodamiento puede considerarse como exento de lubricación.

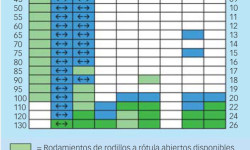

Hasta hace poco, SKF tenía tres tipos principales de sellos que se usan en la gama de rodamientos de rodillos a rótula pequeños. Los tipos citados ahora se han sustituido por sellos con el nuevo diseño, provistos del sufijo de designación RS, y se beneficiarán de la nueva solución de sellado 37 tamaños de rodamiento de hasta unos 180 mm de diámetro exterior (fig. 2).

Aspectos del nuevo diseño

Hay una selección de dos materiales de sello fabricados de dos compuestos de caucho diferentes: caucho de acrilonitrilo-butadieno (acrylonitrile-butadiene rubber, NBR) o caucho de acrilonitrilo-butadieno hidrogenado (hydrogenated nitrile butadiene rubber, HNBR). El NBR tiene unas propiedades muy aptas para ingeniería y es un material de carácter general para labios de sellado. Se trata de un copolímero fabricado de acrilonitrilo y butadieno, que ofrece una buena resistencia a la mayoría de los aceites y grasas minerales con una base de aceite mineral, a los combustibles como la gasolina, el diésel y los gasóleos de calefacción ligeros, y a los aceites animales y vegetales, además de las grasas y agua caliente. El HNBR es un copolímero saturado de acrilonitrilo y butadieno, apropiado para aplicaciones con hidrocarburos alifáticos y aceites minerales con propiedades físicas y químicas variables según la composición del polímero.

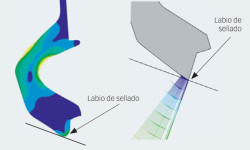

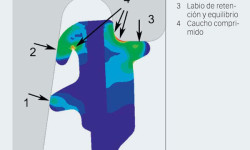

Fundamentalmente, tres elementos de diseño contribuyen al mejor rendimiento del sello (fig. 3). Un nuevo diseño de la ranura en el aro exterior mejora el anclaje del sello, favorece su ajuste y facilita el montaje. En primer lugar, permite un alto par de retención para reducir el riesgo de que el sello gire en la ranura de retención. En segundo lugar, el diseño tiene una nueva cara de sello revestida de caucho que es más resistente a la corrosión y a los rayones. Finalmente, se ha creado un nuevo labio de sellado con una presión de contacto optimizada que contribuye a reducir el momento de fricción del sello. Para estandarizar esta solución, se utilizó SKF Seal Designer.

La reducción en el momento de fricción permite velocidades más altas sin dañar el labio de sellado. El nuevo límite se ha establecido a una velocidad de labio de sellado máxima de 10 m/s, en comparación con una velocidad límite anterior establecida a aproximadamente el 20% de la velocidad límite para el rodamiento abierto. En la mayoría de los rodamientos, esto significa alrededor del doble de la velocidad límite anterior.

Al seleccionar rodamientos de rodillos a rótula sellados que funcionen a velocidades altas, es importante que la temperatura de funcionamiento no exceda la máxima recomendada para el material del sello. Los límites son 90 °C para el material NBR estándar (sufijo RS) y 150 °C para el material HNBR (sufijo RS5). El menor momento de fricción del sello del rodamiento reduce la generación de calor, lo que disminuye la temperatura de funcionamiento. En pruebas bajo condiciones de funcionamiento típicas, la reducción de la temperatura del rodamiento es aproximadamente de 15 a 20 °C (fig. 4). En la práctica, esta menor temperatura de funcionamiento puede traducirse en un envejecimiento más lento de la grasa y, por tanto, en intervalos de relubricación más prolongados. Un descenso de 15 °C en la temperatura de funcionamiento duplica el intervalo de relubricación. Un intervalo de relubricación más prolongado permite el funcionamiento de más rodamientos sin necesidad de relubricación alguna.

Riguroso programa de pruebas

SKF ha aplicado un estricto régimen de pruebas para confirmar el rendimiento del nuevo diseño de sello, que comprende medir el momento de fricción del sello a diferentes velocidades en rodamientos de tres tamaños diferentes (fig. 5). La reducción promedio de la fricción en el sello es de aproximadamente el 50%. La prueba del polvo Arizona es un régimen bien establecido para medir la capacidad de un sello de excluir la contaminación. Se realiza en una cámara de polvo y mide la cantidad de contaminantes dentro del rodamiento. Se demostró que, en cuanto a evitar la penetración de contaminantes secos, el labio del nuevo sello tiene la misma eficiencia que el diseño actual o incluso mejor.

Para garantizar una sujeción segura del sello en el aro exterior, se realizaron tres pruebas para verificar un anclaje correcto, que muestran que el anclaje del sello se ha mejorado (fig. 6).

Los rodamientos de rodillos a rótula sellados se suministran lubricados y listos para montaje. Los sellos de caucho precisan lubricante y, en un rodamiento de rodillos a rótula, el sello se lubrica con la grasa del rodamiento. Por ello, es de esperar que haya una pequeña fuga de lubricante. Los factores que influyen en la fuga de grasa son la velocidad, la temperatura, la desalineación y la dirección de montaje y, por ello, la magnitud de la fuga es difícil de estimar previamente.

El nuevo sello se ha probado en ascensores en condiciones de aplicación típicas, y la capacidad de retención de la grasa es la misma que en el diseño actual.

Un sinnúmero de beneficios

En definitiva, el nuevo diseño de sello ofrece la posibilidad de considerar más aplicaciones como exentas de relubricación, gracias al mayor rendimiento del sello. Además de cumplir el propósito de SKF de optimizar su propia eficiencia de producción, el sello puede proporcionar importantes beneficios al usuario final en cuanto a rendimiento y vida útil prolongada.