Assistenza tecnica alle ferrovie australiane

Per le società ferroviarie operare in Australia è tecnicamente un grande impegno. Con l’acquisizione della Rolling Stock Supply & Service Pty Ltd, la SKF assume in quel continente un ruolo hiave nell’assistenza tecnica.

Per le società ferroviarie operare in Australia è tecnicamente un grande impegno. Con l’acquisizione della Rolling Stock Supply & Service Pty Ltd, la SKF assume in quel continente un ruolo hiave nell’assistenza tecnica.

In Australia le società ferroviarie devono far fronte a grandi distanze, carichi per asse molto elevati e ambienti di lavoro gravosi e mutevoli, sia nel servizio merci sia in quello passeggeri, e devono essere capaci di gestire economicamente al meglio il materiale rotabile, le locomotive e le carrozze. La SKF ha acquistato un’importante società australiana di manutenzione ai cuscinetti delle ferrovie, la Rolling Stock Supply & Service Pty Ltd (RSSS), assumendo in tal modo un ruolo chiave in questo tipo di servizio non solo nei confronti del mercato australiano, ma anche di quelli neozelandese e asiatico.

La società è un importante fornitore di unità a rulli conici e boccole nuove e ricondizionate per il materiale rotabile in Australia, Nuova Zelanda e Asia. Il suo servizio di manutenzione esegue interventi di smontaggio in loco dei cuscinetti delle ruote e provvede a corsi di formazione e all’assistenza generica.

L’acquisizione persegue vari obiettivi. Essa rafforza l’impegno nell’industria ferroviaria da parte della SKF e rende quest’ultima più vicina ai clienti in questo continente così peculiare. Avendo base in Australia la RSSS ha infatti una specifica esperienza nel soddisfare le necessità locali. Con questa unione i clienti delle ferrovie in generale possono godere della considerevole esperienza SKF nei sistemi dei cuscinetti.

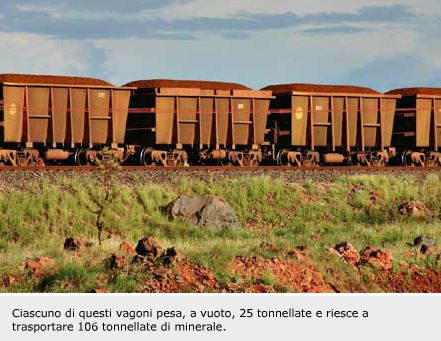

Il mercato ferroviario australiano è in prevalenza costituito dal trasporto merci su lunghe distanze, che possono superare i 3.000 km. Le società di trasporto di materiale sfuso generalmente impiegano treni composti da 230 e in casi speciali anche da 700 vagoni, con carichi per asse che possono arrivare alle 40 tonnellate. Per trainare questi treni occorrono normalmente tre locomotive e occasionalmente anche otto. Nelle zone suburbane come quelle di Sydney e Melbourne c’è invece un intenso servizio passeggeri gestito da vari operatori. Considerando questi ambienti è ovvio che, in generale, i cuscinetti si trovino a dover fronteggiare un lavoro che è tra i più gravosi di quelli di qualsiasi sistema ferroviario.

Le ruote dei carri merci devono essere rilavorate mediante tornitura dopo 100.000 – 800,000 km, a seconda delle condizioni operative, e per far questo bisogna spesso smontare le unità cuscinetto. Nel corso del loro esercizio le ruote sono soggette a tornitura diverse volte e, in media dopo 800.000 km, raggiungono il loro diametro minimo e vengono sostituite. L’orografia e le condizioni ambientali variano notevolmente e hanno un forte impatto sull’usura e sulle sollecitazioni delle strutture dei carri merci. L’obiettivo degli operatori è quello di trasportare il massimo carico, ottenere la massima durata delle ruote e dei relativi cuscinetti e ridurre l’incidenza delle sostituzioni ex-novo di questi ultimi.

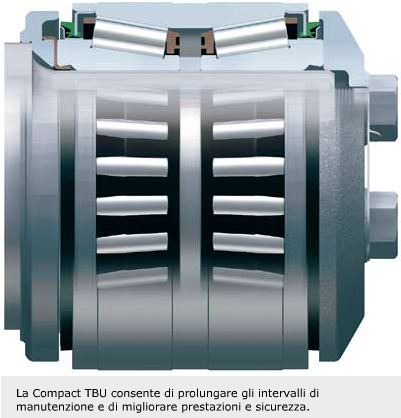

Il ricondizionamento è un servizio importante svolto dalla RSSS, la quale è in grado di fornire unità a rulli conici (le Tapered Bearing Units, TBU) completamente ricondizionate, in accordo con le specifiche originali, ad un prezzo che è circa la metà di quello delle nuove. In un ambiente come quello australiano le TBU ricondizionate si smontano a intervalli simili a quelli delle TBU nuove.

In Australia le procedure di manutenzione delle TBU seguono le norme AAR (Association of American Railroads) contenute nel Manual of Standards and Recommended Practices, Section H-Part II, oltre che le eventuali specifiche supplementari imposte dai clienti, basate sulle particolari condizioni di lavoro locali.

Il ricondizionamento prevede lo smontaggio, la pulizia, l’ispezione e la riparazione dei cuscinetti, se necessaria, la lubrificazione e la ricomposizione delle TBU, che sono costituite da due anelli interni o coni, dall’anello esterno o coppa, da un distanziale, da un anello di appoggio e dalle bussole di usura delle tenute, senza il coperchio di estremità e le relative viti. Le unità vengono scomposte, le tenute scartate e i singoli componenti sistemati a bagno in una vasca con agitatore, per rimuovere il lubrificante mediante un detergente. Dopo di che i componenti vengono ricoperti con un protettivo antiruggine e messi da parte.

Non appena i componenti raggiungono la temperatura ambiente dopo il lavaggio, le superfici esterne dell’anello esterno, degli anelli di usura e degli anelli di appoggio, vengono spazzolate e lucidate per togliere la ruggine e altro materiale che si è accumulato. I componenti vengono ispezionati visivamente e misurati. Quelli fuori specifica e che non si possono più rilavorare vengono scartati.

Tutti i componenti dei cuscinetti sono ispezionati al 100 % e misurati per verificare che siano conformi ai requisiti minimi delle norme AAR o a quelli eventualmente più restrittivi imposti dai clienti. E’ indispensabile che l’ispezione si faccia su ogni dettaglio, in quanto la mancata scoperta di un’anomalia può portare a una rottura del cuscinetto in esercizio. Sugli anelli interni ed esterni viene controllata l’eventuale presenza di usura o di danneggiamenti dovuti all’attacco di acidi o acqua o di macchie causate dall’acidità del lubrificante. L’indagine comprende i danni da corrosione, pitting, ruggine, brinellature, riporti di materiale, pelature, passaggi corrente, surriscaldamento, sfaldature, impronte, erosioni di fatica, cricche e danni da urti. Di ciascun tipo di danneggiamento viene valutata la gravità a fronte delle specifiche. Gli anelli interni ed esterni sono i componenti che vanno più attentamente controllati e prima di ricevere la certificazione sono ispezionati in due o più stazioni.

Il movimento in senso laterale delle TBU ricondizionate deve stare entro i 0,025 mm di tolleranza. Le unità vengono suddivise in gruppi e lubrificate, iniettando grasso fresco mediante un dispositivo a pressione che lo distribuisce uniformemente all’interno dei cuscinetti. La quantità di grasso viene pesata e registrata per essere certi che ogni unità abbia il corretto riempimento e sia pronta per l’impiego.

Dopo aver lubrificato i cuscinetti si montano le nuove tenute controllandole per essere certi che siano correttamente inserite nell’apposita scanalatura dell’anello esterno.

Successivamente si ripuliscono le superfici esterne delle unità e si montano gli anelli di appoggio e le bussole di usura. Se necessario si montano nuovi coperchi con le relative viti e nuove piastre di bloccaggio. Le TBU così completate, dopo essere passate attraverso uno stadio finale di ispezione, vengono imballate e spedite al cliente.

La dimensione più importante delle boccole è quella del foro e in certi casi risulta fuori tolleranza. Per questi casi la RSSS prevede una speciale rilavorazione del foro e l’inserzione di una bussola spessa 2 mm, che viene a sua volta tornita per riportare il foro stesso in tolleranza.

La Rolling Stock Supply & Services ha l’impegno di introdurre sul mercato ferroviario i progressi tecnologici SKF nel settore dei cuscinetti, in particolare le tecniche di ricondizionamento, nonché i prodotti atti ad assicurare migliori affidabilità, sicurezza e prestazioni.

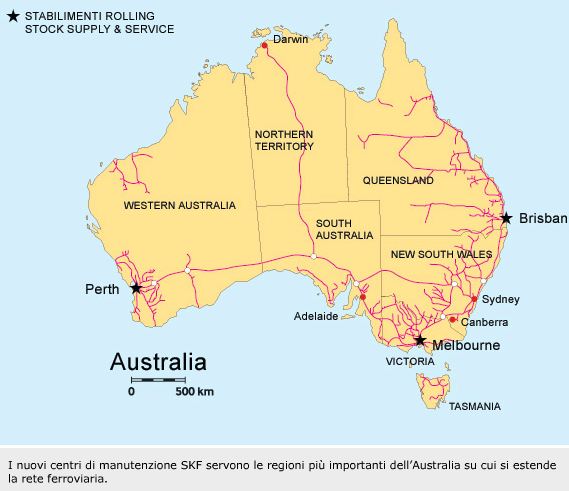

Come primo passo la SKF ha creato tre nuove officine per servire le regioni più importanti dell’Australia, che sono

- a Perth, nell’Australia occidentale, dove c’è il centro di distribuzione;

- a Melbourne, nel Victoria, e

- a Brisbane, nel Queensland.

Questa combinazione di risorse, inclusa la costruzione di nuove officine, consentirà alla SKF di offrire un elevato livello di servizio sia agli utilizzatori finali sia ai costruttori di materiale rotabile.