Sintesi

- Serbatoio granella da 11.628 litri

- Capacità di scarico 106 litri al secondo

- Area di pulitura 6,6 metri quadrati più 2,7 metri quadrati di tavola attiva per la granella

- Sistema di pulitura brevettato Cross Flow™ Plus

- Cabina di 3,1 metri cubi per il massimo comfort

- Finestratura di 5,8 metri quadrati per la massima visibilità.

Grazie ad una cooperazione di carattere internazionale, nasce uno speciale riduttore, di grande rendimento, per la nuova e potente mietitrebbia Case IH.

Nel settore dell’agricoltura, non necessariamente a dimensioni maggiori corrispondono anche prestazioni superiori. Questo non è però il caso della nuova mietitrebbia a flusso assiale Case IH, Classe VII-plus, denominata AFX8010 e prodotta dall’americana Case New Holland (CNH), che promette di diventare il prodotto migliore nella sua classe in termini di produttività e qualità delle operazioni di raccolta.

Claudia Garber, responsabile delle comunicazioni e della promozione del marchio alla Case IH North America, afferma che l’AFX8010 è un prodotto che presenta caratteristiche eccezionali grazie alla sua velocità e capacità e, nel contempo, alla sua delicatezza nel trattamento delle colture.

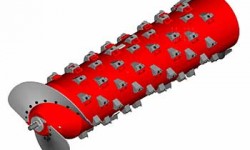

Un rotore di nuova concezione è alla base di questa potente macchina. «La mietitrebbia presenta numerose novità, in particolare il rotore», rivela Peter Ungs, senior project engineer dei sistemi di trasmissione dell’AFX8010. «Le operazioni di trebbiatura sono eseguite dal rotore, o battitore, che è l’organo principale della macchina».

La CNH ha scelto un rotore lungo 1,5 metri, adatto alle vaste aree coltivate del Nord America, principale mercato della società, che ha elevate esigenze di produttività. Malgrado ciò, l’AFX8010 ha debuttato alla Fiera di Hannover, nella primavera del 2003, vincendo il premio Agritechnica «Macchina dell’anno 2004». Sotto la superficie rosso fiammante della nuova macchina c’è una lunga storia di collaborazione, che ha visto protagoniste quattro società in due diversi continenti, le quali hanno fatto dell’»attrito» il punto di partenza del loro lavoro.

Il rotore AFX ad elevata capacità, presentato per la prima volta nel 2002 per la mietitrebbia Case IH 2388 del 2003, è alla base della straordinaria efficienza e della complessità tecnica dell’AFX8010. Già sul modello 2388, aveva fatto registrare un aumento di produttività pari al 25%. Il riduttore del rotore (separato dal cambio a quattro velocità) è un dispositivo a tre velocità appositamente studiato per le esigenze di potenza dell’AFX8010.

Obiettivo della CNH era ottenere un riduttore con caratteristiche di estrema durata, affidabilità e rendimento e, dopo averne tracciato le specifiche, la Comer Industries, società italiana specializzata in sistemi per i macchinari agricoli, ha ottenuto il contratto. Al termine del lavoro di progettazione, sono stati realizzati i prototipi testati in Italia e negli Stati Uniti.

Inizialmente la Comer aveva eseguito le prove nel rispetto delle norme teoriche applicabili ad una macchina di tale potenza ma, in seguito alle prove sul prototipo del riduttore, emersero alcuni problemi inaspettati. «Si trattava di un progetto alquanto complesso», osserva Matteo Garuti, ingegnere del settore R&D presso la Comer.

L’AFX8010 è adatta per diverse colture, quali riso, soia e grano, e per questo è dotata di tre marce che consentono velocità di rotazione differenti, per esempio 300 giri/min per la mietitura del riso o 500 giri/min per quella del grano. Solitamente le mietitrebbia con motori diesel hanno due marce e una sola velocità, quindi la complessità di questo nuovo meccanismo a tre marce ha rappresentato una sfida notevole. Anche i cuscinetti devono essere predisposti conformemente.

Dopo un anno, il riduttore era appena pronto per entrare in quella che Ungs definisce la fase di sviluppo in laboratorio, in cui si studiano le caratteristiche della lubrificazione. «Volevamo che il riduttore fosse adeguatamente lubrificato, senza peraltro limitarne il rendimento», racconta Ungs. «Una maggiore quantità di olio significava una lubrificazione migliore ma, per contro, si aveva una perdita di potenza. Abbiamo cercato di equilibrare questi due aspetti per avere i cuscinetti ben lubrificati con il minimo apporto possibile di olio».

Si sono resi necessari sei cuscinetti a rulli conici, ognuno di dimensioni diverse, per i quali le norme ISO non erano adeguate. «Abbiamo dovuto ricalcolare le tolleranze dei cuscinetti per evitare che l’attrito danneggiasse i meccanismi», osserva Garuti. Il problema è stato risolto grazie a una fattiva collaborazione e agli strumenti avanzati di calcolo e di prova messi a disposizione dalla SKF.

Andrea Martinengo, l’ingegnere SKF che ha collaborato al progetto, è testimone dell’enorme impegno di coordinamento: negli ultimi tre anni varie persone della SKF Italia e della SKF USA, oltre al personale della Comer e della CNH, hanno collaborato al progetto.

Per essere certa di ricevere l’assistenza necessaria, la CNH ha inizialmente contattato la sede SKF locale, che ha accolto con piacere la richiesta.

Mark Hinckley, account manager della SKF USA e uomo di punta nel progetto, racconta in proposito: «Abbiamo collaborato con i tecnici della CNH per ottimizzare il metodo d’afflusso e la quantità di olio nel riduttore, oltre ad alcune procedure di montaggio dei cuscinetti. Ciò ha permesso di passare dal riduttore da 12 litri d’olio, originariamente progettato, ad un tipo da 7 litri con minore sviluppo di calore e migliori caratteristiche di lubrificazione dei cuscinetti».

Il processo di perfezionamento del riduttore ha richiesto in tutto tre anni e, attualmente, si sta procedendo al collaudo delle ultime modifiche apportate, che consiste nel sottoporre il riduttore a condizioni di funzionamento particolarmente gravose, per molte ore, al fine di testarne l’affidabilità e la durata. «Desideriamo che i sistemi di azionamento e, in particolare, questo riduttore siano praticamente esenti da manutenzione. Le altre parti dovrebbero usurarsi prima che sia stato effettuato qualsiasi tipo di intervento sul riduttore», dichiara Ungs.

Le prove finali vengono eseguite parallelamente in Italia e negli Stati Uniti poiché si tratta di un prodotto basato su un progetto di sviluppo globale, fatto piuttosto comune oggigiorno.

La Comer, fornitore della CNH, è cliente della SKF fin dal 1975 e, come sottolinea Garuti, è stata una lunga e proficua collaborazione.

Per Ungs, «Anche quella con la SKF c‘è stata un’ottima collaborazione poiché sapevamo che il coinvolgimento dei tecnici della SKF locale avrebbe permesso di risolvere qualsiasi eventuale problema».

Dal punto di vista umano, secondo l’ing.Martinengo, è stato possibile evitare qualsiasi incomprensione grazie ai seguenti accorgimenti:

- attenzione rivolta alla soluzione dei problemi tecnici

- lavoro capillare

- apprezzamento del contributo di ognuno

- impiego della competenza, dell’esperienza e delle sofisticate attrezzature della SKF

- collaborazione durante tutte le fasi del progetto.

A testimoniare il successo di questa cooperazione è la nuova e versatile mietitrebbia che, prima ancora del suo ingresso ufficiale sul mercato, ha già generato 800 ordini.

Il cuore di una nuova macchina

«I cuscinetti del riduttore rappresentano il cuore della macchina e la sua parte più sensibile», dichiara Andrea Martinengo, ingegnere dell’applicazione SKF, responsabile delle trasmissioni industriali in Italia.

E parla con cognizione di causa: per oltre tre anni ha collaborato con il personale della Comer Industries e della Case New Holland (CNH) per realizzare il riduttore del rotore della nuova mietitrebbia AFX8010 per uso agricolo su vasta scala. Si tratta di uno dei due riduttori presenti su questa potente macchina, essendo l’altro un cambio a quattro velocità per l’avanzamento.

La competenza della SKF in materia di calcoli avanzati si è rivelata alquanto preziosa per stabilire le caratteristiche tecniche dei cuscinetti a rulli conici da impiegare. Date le aspettative su questa nuova macchina, i problemi inerenti alla pressione di contatto sui corpi volventi dei cuscinetti e alle prestazioni del riduttore si sono rivelati più impegnativi di quanto immaginato inizialmente. Il riduttore è equipaggiato con sei cuscinetti a rulli conici, ognuno dei quali di dimensioni diverse a seconda della posizione occupata.

In fase di prototipo, la Comer aveva scoperto che i parametri adottati inizialmente per le macchine CNH non erano idonei all’AFX8010. Il team internazionale ha risolto questo problema modificando le tolleranze di lavorazione degli alberi, per incrementare le prestazioni dei cuscinetti.